一起金属氧化物避雷器带电检测数据异常的处理及防范

何 萍,朱 颖,宴年平,汪晓明

(1.国网江西省电力公司检修分公司,江西南昌 330096;2.国网江西省电力公司赣东北供电公司,江西乐平 333300;3.国网江西省电力科学研究院,江西南昌 330096;4.国网江西省电力公司,江西南昌 330096;)

0 引言

金属氧化物避雷器因具有优异的非线性、保护性能好、通流容量大、结构简单、造价低、性能稳定等优点,逐渐取代其他类型的避雷器,成为电力系统中过电压防护的主要设备。但近年来,避雷器故障的发生相对频繁,国内已发生了多起避雷器故障[1-4],严重威胁了电网的安全运行。因此,及时发现并处理避雷器的隐患缺陷,对保障电网设备和电力系统安全运行具有重要意义。近期,公司成功发现并处理了一台隐患缺陷避雷器,缺陷的发现、诊断及处理过程值得重视和借鉴。

1 隐患缺陷发现情况

某220 kV变电站110 kVⅠ段母线避雷器型号为Y10WZ-102/266 W,2008年8月生产,2008年10月投运。

2013年6月22日,在全站红外热成像检测时,发现110 kVⅠ段母线C相避雷器红外测温数据异常,C相红外测温图谱,见图1。

图1 异常的避雷器红外成像图谱

测试结果显示,C相避雷器上端有一点温度最高为34.2 ℃,顶部温度最低为30.1 ℃,最大温差为4.1 K。测试时,环境温度25.5 ℃,湿度70%,发射率0.98。根据带电设备红外诊断应用规范规定“避雷器属于电压制热型设备,正常为整体轻微发热,较热点一般在靠近上部且不均匀,多节组合从上到下各节温度递减,引起整体发热或局部发热温差达到0.5~1 K 时为异常发热”[5],C相避雷器内部可能存在异常。

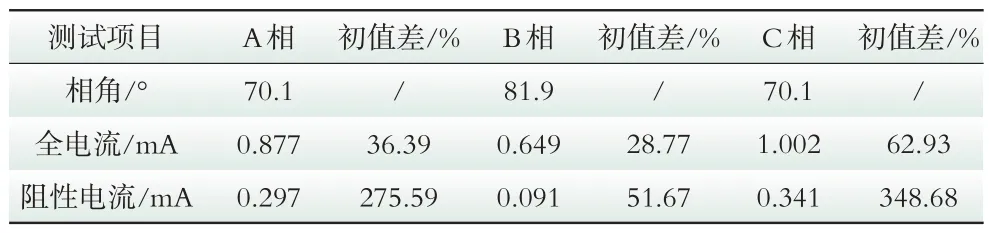

2013年7月2日对110 kVⅠ段母线避雷器三相分别进行了全电流及阻性电流带电测试,测试数据见表1。

A 相、B 相、C 相避雷器的全电流测试值分别为0.877 mA、0.649 mA、1.002 mA,与初值相比分别增加了36.39%、28.77%、62.93%,阻性电流分别为0.297 mA、0.091 mA、0.341 mA,与初值相比分别增加了275.95%、51.67%、348.68%。A 相、C 相的测试数据不符合“阻性电流初值差≤50%,且全电流初值差≤20%”的要求[6],且阻性电流均超过了1倍,应停电检查。

表1 全电流和阻性电流测试数据

2 停电检测情况

设备停运后,对A相、B相、C相避雷器分别进行了直流U1mA及0.75倍U1mA下泄漏电流测试,测试结果见表2。

表2 直流泄漏试验数据

A 相、B 相、C 相避雷器的U1mA分别为141.1 kV、157 kV、124.5 kV,与初值相比,初值差分别为-9.82%、0.86%、-20.85%,不满足“U1mA初值差不超过±5%,且不低于GB11032规定值(110 kV的规定值为148 kV)”[6]。A相、B相、C相避雷器的0.75U1mA下泄漏电流分别为268 μA、17 μA、357 μA,A相、C相测试数据不满足“5%U1mA初值差≤30%,或≤50 μA”的要求[6]。

A相、C相避雷器的两项试验数据均不符合规程的要求,可以确定110 kVⅠ段母线避雷器A 相、C 相存在严重缺陷。

运行单位对A相、B相、C相避雷器进行了更换。

3 解体检查情况

对A相、B相、C相避雷器均进行了解体检查,结果如下:

1)A 相避雷器上端密封圈存在压偏现象,且已严重变形,约三分之一密封圈未压入铝合金电极内,脱落在外,见图2;A相避雷器限位圈部分脱离限位凹槽,且发生断裂,见图3;抽出A 相避雷器芯体,发现电阻片间的白色合金出现氧化并形成白色粉末,部分相邻两阀片接缝处也有不同程度的黄色水渍痕迹,见图4。

图2 存在安装缺陷的密封圈(A相)

图3 断裂的限位圈(A相)

图4 芯体有锈蚀(A相)

2)B 相避雷器上端密封圈也存在压偏现象,且也已变形,限位线圈部分断裂,见图5;密封橡皮已部分老化,表面形成白色颗粒状粉末,但密封性能暂未破坏,见图6。

3)C 相避雷器上端密封圈也存在压偏现象,且已严重变形,约三分之一橡皮线圈未压入铝合金电极内,脱落在外,限位圈部分脱离限位凹槽,且发生断裂,见图7;抽出C相避雷器芯体,发现电阻片间的白色合金出现氧化并形成白色粉末,见图8。

图5 断裂的限位圈(B相)

图6 老化的密封圈(B相)

图7 断裂的限位圈(C相)

图8 芯体有锈蚀(C相)

4 原因分析

根据A 相、B 相、C 相避雷器带电测试和停电试验数据,并结合设备的解体检查情况,可以认定避雷器缺陷产生的原因:

1)A 相、B 相、C 相避雷器在生产安装过程中出现失误,上端密封圈未全部压入铝合金电极内,出现了偏离;限位圈部分脱离限位凹槽,且发生了断裂,造成密封橡皮直接与外部空气接触。

2)A 相和C 相避雷器的密封圈在长时间运行下,密封橡皮逐渐老化,最终密封被破坏,水汽进入避雷器密封腔内,导致避雷器芯体受潮劣化。

3)A 相和C 相电阻片的受潮劣化引发绝缘下降,导致避雷器阻性电流和全电流增大,并使得电阻片发热。

4)B 相避雷器因为密封性未被破坏,所以红外测温、全电流无异常;但由于密封圈已经老化,所以阻性电流增加较大。

5 结论及防范措施

避雷器上端密封工艺把关不严,致使避雷器密封被破坏,内部受潮是导致设备检测数据异常的主要原因,系产品本身质量原因。

1)避雷器生产厂家要严格控制制造、组装工艺,加强设备出厂检测管控,切实提高设备质量,避免因设备安装失误,出现密封不良等质量问题。

2)避雷器的受潮及电阻片的老化将造成阻性电流和全电流的增大,并使得电阻片发热。利用运行中持续电流检测(带电)和红外热成像检测等带电检测技术可以快速、方便地发现避雷器缺陷,避免避雷器的状态进一步恶化。

3)避雷器出厂及交接验收试验对一些隐藏的缺陷不一定能发现。避雷器投运后,其状态可能发生较大变化,因此应加强带电检测。

4)红外热成像检测和运行中持续电流检测均能准确反映出避雷器的运行状况,运行中要严格按照带电测试周期的要求开展带电检测。带电检测数据异常时,应结合停电试验数据综合判断设备状态,确保避雷器的安全运行。

5)金属氧化物避雷器存在隐患故障时,交流泄漏全电流和泄漏电流阻性分量都会增大,但泄漏全电流没有阻性分量的变化明显。因此,可以通过加装避雷器阻性电流在线监测仪的方式,提高避雷器运行状态实时监控的灵敏性。

[1]李山,伊利扎提等.一起110 kV 金属氧化物避雷器事故分析[J].电瓷避雷器,2012,(6):67-70.

[2]司增彦.一起110 kV氧化性避雷器(MOA)事故的原因分析及对策[J].高压电器,2005,10(5):399-400.

[3]朱海貌.金属氧化物避雷器带电检测数据异常的诊断及分析[J].电瓷避雷器,2012,(2):38-41.

[4]苏文宇.220 kV金属氧化物避雷器带电测试异常的处理[J].电磁避雷器,2008(3):32-37.

[5]DL/T 664-2008,带电设备红外诊断应用规范[S].

[6]Q/GDW 1168-2013,国家电网公司输变电设备状态检修试验规程[S].