管道工程在河流穿越施工中水下爆破成沟的应用

沙文忠 於庆丰 施德海

(1.中国石化管道储运公司潍坊输油处;2.中国石化管道储运公司质监督站)

水下爆破与陆地爆破相比,由于其受到水流速度、潮汐、涌浪、水深的影响钻孔爆破施工难度大,工艺复杂,爆破材料的选用、工艺要求较高。在管道穿越九州江施工中采用水下钻孔爆破工艺技术,即,采用钻爆船设置作业平台,用全站仪对船定位,船首、尾方向与管槽轴线方向平行布设,利用钻具穿越水层对水下岩石进行钻孔爆破,确保水下爆破成沟符合设计要求。

1 水下爆破参数分析

首先,采用先进的水下摄影技术,在水下管槽位置,用水下摄影机将水下地形、地貌了解清楚;其次,根据水下具体情况及时确定钻孔数和爆破参数,对需要开挖的地下管带位置采用裸露爆破或钻孔爆破方式进行,明确钻孔爆破的工艺参数。在实际施工过程中,采取“三管两钻法”进行具体实施,即在船舶定好位后,先下导向管;其次放下套管;再根据岩石表面情况,如果比较破碎,则先对套管进行合金钻进;合金钻进至完整基岩后,提起钻具;下钻杆采用带有冲击负荷的回转钻,该钻机具有在钻进时可以提高钻速,又因在钻进中所需的轴向压力较小,转速较低,所以钻孔不易弯曲,孔内事故也较少,原材料的消耗低;所谓冲击回转钻进,即,采用潜孔锤和球齿钎头在水下孔内对岩石进行冲击破碎,同时进行回转,利用高压空气将所凿碎的岩粉从孔内沿双套管吹出孔外。双套管可防止覆盖物及钻孔岩粉回填至孔内,同时,较单套管更能适应水位变化的方式钻至设计底标高。最后采用挖泥船将爆破后岩石清运至指定位置,见图1。

爆破参数的确定主要根据JTS 204—2008《水运工程爆破技术规范》确定,主要包括钻孔孔距和排距,钻孔直径和超深。相关参数与炸礁区岩土分类、挖泥船清渣能力等因素密切相关。

一是,孔网参数的设置。孔距2.0m,排距2.0m,船位距2m,超深1.5m。

图1 钻机钻孔示意

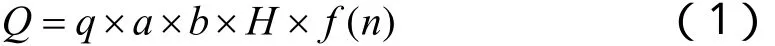

二是,装药量的选定。为保证爆破效果,单个炮孔的装药量计算为:

式(1)中:Q——炮孔装药量,kg;q——炸药单耗,kg/m3,按经验10m以内水深取1.5kg/m3,水深及岩层较厚时适当加大;a——孔距,m;b——排距,m;H——设计开挖岩层厚度(包括计算超深值),m;f(n)——爆破作用指数的函数,取f(n)=1。

不同设计开挖岩层厚度的炮孔装药量见表1。

表1 不同设计开挖岩层厚度的炮孔装药量

实际操作中,按炮孔实际长度,上余留1m不装药,其他部分全部装药。炮孔装药量少于6筒时装一个起爆体,装在炸药长度下部约1/3处;装6筒以上时,装两个起爆体,各装在炸药长度的1/3和2/3位置。

1.1 炮孔布置

该次施工钻爆船钻孔平台安装了两台固定式钻机,每钻一排共2个孔,钻孔直径90mm,在管沟的横断面上布置三排孔,中间排在第25ms时起爆,第一个边排在75ms时起爆,第二个边排在150ms时起爆。一个爆破断面即一个船位钻3排,共6个孔。

1.2 装药及堵塞

为防止泥沙和石渣淤孔,钻孔完成后应立即装药。装药前,先检查孔壁的质量和孔深。再根据孔深确定采用起爆体的个数。当孔深H小于4m时,使用1个起爆体起爆,孔深H为4~8m时使用2个起爆体起爆。炸药装至离孔口约1m,留1m作为堵塞。

装药时采用装药杆将炸药推送至孔内,确认炸药装填到位后采用碎石进行炮孔堵塞,并保证堵塞长度不小于0.5m,不大于1.0m。

1.3 爆破网络设计与操作

采用排间微差起爆方式,中间一排先起爆,两侧次之。微差的顺序是:1、3、5。由于在水中爆破时,瞎炮率比较大。为避免产生瞎炮,每个炮孔应采用两点起爆。在炮孔的下部、上部各设1个起爆点,每个起爆点放2枚雷管。孔内并联,孔外串联。非电雷管共分MSl、MS3、MS5、MS7、MS9段。

连线可在钻孔船上进行。每一排的孔尾线分别绑扎在一竹竿上。要注意炮孔的次序与尾线绑扎次序相一致,以免网路连接出错。网路由最后一个接力组的连接雷管的尾线引至岸边,起爆电雷管在警戒完毕后才连接上网路。

2 水下爆破在九州江穿越中应用

2.1 穿越工程概况

在湛江港—廉江原油管道工程中,九州江穿越是关键控制点,其穿越成败直接关系到该工程是否能够顺利投产。由于九州江常年水流量较大,穿越管道埋深较深,管沟成形困难,穿越的790m中295m为属于石灰岩层的水下礁石,勘察揭露水下地形复杂,水下地形犬牙状交错,水下石笋星罗棋布,地形高差起伏大;水中礁石此起彼伏,突变位置多,石灰岩的裂隙十分发育,强度较高,基岩深度为11.6m,采用正常定向钻、大开挖均无法满足要求,经现场反复论证采用水下爆破成沟的方式进行。

2.2 主要施工难点

一是,河水面施工期间宽约220m,水深约5m,水流量较大。穿越段下有石灰岩需要进行水下爆破作业。管道穿越重点是保证管道埋深及管道防腐层不受破坏。

二是,地下水丰富,管道埋深较深,管沟成形困难。土质主要以砂层、卵石土、石灰岩为主,卵石层渗水系数高,河滩地段施工时需24小时进行抽排水工作,同时,石灰岩强度较高需要进行爆破作业。

三是,施工现场河岸两侧无直接通达道路,需另行修筑施工便道;进场道路路面狭窄,承载力低,施工材料、设备进场困难,为满足施工需求,需进行拓宽加固处理。

2.3 主要施工方法和要求

施工前,首先必须向航道、海事、公安部门申报水下爆破审批手续,待各部门批复后方可开工。水下爆破施工流程:钻孔船(钻机)定位;下套管;冲击、套管跟进、钻进;核定孔深;装药筒;拔出套管;钻孔船移至安全区;连接爆破网路;起爆;清碴检查。

测量控制:用全站仪、导标直角坐标系控制爆破范围。

基槽开挖方法:采用锚孔爆破方法破碎基岩,抓斗或长臂挖机取渣,汽车运至指定地点倾倒。

钻孔布置:钻孔根据河床地形布置。为使开挖周边根线轮廓平整,便于钢围堰准确就位,周边线钻孔间距取值较小、较密,中部岩体爆破则取较大值。

根据设计图纸资料、工期要求、现场踏勘情况,对九州江穿越采用如下施工方式:穿越共分A、B、C 3段进行,A段为主河道水下开挖、爆破管沟、漂浮沉管方式穿越,然后进行B段(河岸西侧)河滩地段及与A段连接施工,C段(河岸东侧)河堤处及与A段的连接施工,最后进行清管、试压、水工保护、地貌恢复等工作。

2.4 现场施工措施

一是,根据施工要求进行作业区的平整,四周用压型钢板围挡设置施工围栏。

二是,A段施工。由于九州江不通航,水下开挖及爆破施工船无法由水路进入。因此,水下施工所需的炸药及开挖船机均采用陆路调遣,运至现场后,再重新组装下水。

三是,管沟定位及测量。根据设计图纸在河面两端管道中心线上各设置两个定位观测点,方便使用经纬仪、水准仪等定位河床管沟位置、测量水位标高等。在管道中心线上每隔30m设置一导向标,以便管沟开挖时定位。管沟开挖前应针对每点深度进行计算,并在开挖时进行测量,用带标尺的测量杆进行深度测定。

四是,水下岩石爆破。对基层岩石采用水下钻孔爆破,管沟沟底宽度不得小于2.7m,坡比为1∶1,管沟应超挖0.2m。

五是,爆炸物品种类的选取。炸药采用防水性能较好的抗水型乳化炸药。雷管主要采用防水型非电导爆毫秒雷管,选取1、3、5段。炸药和雷管在使用前必须进行检验和试验,并进行防水处理,以确保性能和安全。

六是,炸礁船展布和定位。炸礁船首尾方向与管槽轴线方向平行,由河中间往岸边推进。炸礁船展布采用六缆定位法,定位时采用全站仪进行定位。

七是,盲炮防止及处理。每次爆破后,均应检查是否有盲炮,如有盲炮,应及时处理,并做好安全和警戒工作。因爆破网路而引起的盲炮,经检查和处理后,重新连线起爆;在药包附近投放裸露药包诱爆。

2.5 爆破有害效应分析及控制

爆破安全主要考虑“爆破公害”对周围环境的有害效应。该工程中主要考虑爆破地震对周围保护物及其他工序的影响,水中冲击波对在场施工船舶及其他水中保护对象的影响;浅水区礁石爆破时飞石的危害。

2.5.1 爆破地震波的计算与控制

爆破安全距离的计算,根据GB 6722—2011《爆破安全规程》:

式(2)中:R——爆破点与被保护建(构)筑物的距离,m;K——与爆破点地形、地质等条件有关的系数和衰减指数,结合该工程的地质情况,根据JTS 204—2008《水运工程爆破技术规范》的有关规定,对坚硬岩石取K=150,a=1.5;V——爆破地震安全速度,该工程中村庄取V=1cm/s;Q——一次起爆炸药量,kg,微差起爆时取最大一段的装药量。

2.5.2 水中冲击波的安全距离

根据JTS 204—2008《水运工程爆破技术规范》,工程施工中,起爆前应将警戒范围水域内的船舶、人员远离施工区。根据工程的实际情况设置以爆点为中心,半径200m为警戒圈。在爆破警戒圈边界设置标志,明确以施工船为中心的爆破警戒指挥系统,保证警戒过程中信息联系畅通,确保爆破安全万无一失。

施工中采取爆破一段即清碴一段的控制方法。一方面,用清碴施工检验爆破质量和初定爆破参数和技术措施的合理性;另一方面,从清碴施工中及早发现质量问题,及早采取有效应对措施,对爆破参数和技术措施进行必要的调整修正。

该工程共计爆破500m,爆破量10 340.0m3。水下岩石爆破完成后,及时对管沟内石方进行清理,清理的石方用船运至岸上统一处理。

2.6 对周围居民的影响

水下钻孔施爆由于水的覆盖,对周边环境的影响主要表现在所产生的爆破震动,对此,采用微差爆破技术,降低了单响的装药量,使爆破产生的震动很小,周围的居民很难察觉到爆破震动。

3 结语

一是,采取加密布孔与潜水员下水探摸相结合的办法,针对具体的地形及水下的实际情况现场判断,采取有针对性的措施予以解决。如,钻到是泥土就不用钻爆了,并摆船看周边是否有岩石,尽可能找到岩石钻孔装药爆破,以达到施工目的。

二是,针对孤石、礁石发现爆破未能达到预定处理的效果,利用船来完成定位,配合潜水员下水探摸找点直接进行裸爆处理,这样既能够加快工作进度,又缓解了钻机船吃紧的现状。

三是,由潜水员用GPS及标尺对平面位置及深度水下管沟复测,管沟中心偏移不超过500mm,管沟深度符合设计图纸要求,地形采用水下摄影检测验收,完全达到设计要求。

由于精心布置施工,该工程仅50天完成了施工任务,完成了水下管道的沟槽开挖任务,最终清礁过程中检查爆破礁块破碎无浅点,为管道施工顺利完成提供了技术保证。

[1] 杨光煦.水下工程爆破[M].北京:海洋出版社,1992:112-118,126.

[2] 王玉杰.爆破工程[M].武汉:武汉理工大学出版社,1990:55-66,71.

[3] 史雅语,金骥良,顾毅成.工程爆破实践[M].安徽:中国科学技术大学出版社,2002:75-79,92.