改善ASTM A668 Cl.E材质大锻件冲击吸收功及晶粒度的研究

赵学文

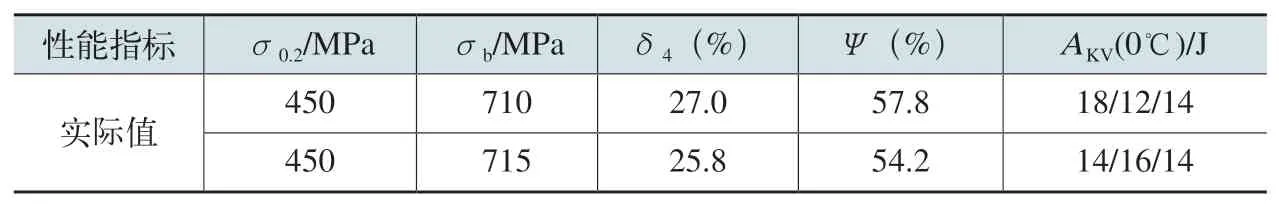

ASTM A668 Cl.E属于低中碳低合金钢,退火或正回火需保证产品的力学性能。某批ASTM A668 CL.E材质锻件化学成分要求(max)和实际成分见表1,热处理正回火后需保证最终性能值(σ0.2≥295MPa,σb≥570MPa,δ4≥22%,Ψ≥35%,AKV(0℃)≥27J),其取样部位见图1。

图1 锻件取样部位

1.问题分析

实际生产中采用图2所示的热处理工艺,锻件的强度(见表2)均满足性能要求,但冲击值均不合格。该批锻件实际成分相当于国产35Mn,Ac1温度727℃,Ac3温度790℃,此材质正常的正火温度应选择(850±10)℃,回火温度应选择(640±10)℃。该锻件正回火后强度要求值比较苛刻且冲击试验温度为0℃,为确保性能值,结合以往类似材质热处理工艺参数,实际正火温度选用900℃,回火温度选用580℃,空冷时仅吊下空冷。

因冲击值不合格返修的锻件热处理难度较大,选取冲击残样做金相分析未发现夹杂物超标缺陷,冲击组织为铁素体+珠光体,部分珠光体组织成团状,且部分晶粒粗大(见图3、图4)。一般正火温度偏高或均温、保温时间过长或冷却速度较慢易造成此现象。

从强度和冲击搭配值看,我们认为正火温度选择偏高、回火温度偏低是造成强度富裕量较大而冲击值不合格的主要原因。

表2 性能结果

图2 热处理工艺

图3 晶粒度照片(7级,少量5级)100×

图4 组织照片(铁素体+珠光体)200×

2.工艺试验

为验证以上分析并确定返修热处理工艺,进行小样模拟试验。

(1)试验材料 在锻件性能余料上加工拉伸和冲击小试样。

(2)试验设备 模拟炉,最高使用温度为1250℃。

(3)模拟试验方案 不同正火温度(回火温度)、冷却方式的组合共8组方案。方案A:850℃×2h(空冷)+600℃×4h(空冷);方案B:850℃×2h(空冷)+640℃×4h(空冷);方案C:850℃×2h(水冷)+600℃×4h(空冷);方案D:850℃×2h(水冷)+640℃×4h(空冷);方案E:880℃×2h(空冷)+600℃×4h(空冷);方案F:880℃×2h(空冷)+640℃×4h(空冷);方案G:880℃×2h(水冷)+600℃×4h(空冷);方案H:880℃×2h(水冷)+640℃×4h(空冷)。

(4)试验结果 表3中A~H试验方案中,伸长率普遍偏低,其他性能均合格。强度和冲击值随热处理温度和冷却方式的变化规律如下:正火温度升高30℃,屈服强度升高30~60MPa,抗拉强度值升高30~60MPa。G方案强度最高,可见经正火温度提高并加速冷却后,强度值最高。C~D冲击值最高、G~H冲击值次之。工艺参数和冲击值关系表明:随着正火温度的下降,冲击值明显升高;在同一正火温度下,随回火温度升高,冲击值也明显改善,640℃约是600℃回火温度下的冲击值的2倍;在同一正火和回火温度下,水冷后的冲击值高于空冷后的冲击值,可见加速冷却可改善冲击值。

以上8组方案的组织和晶粒度情况见表4。空冷后的组织除贝氏体回火组织外,还有铁素体+珠光体,水冷后的组织均为贝氏体回火组织,组织分布比较均匀,晶粒度均为8级。可见,D方案冲击值最好。

3.生产验证

考虑到本次试验采用小样模拟,且在实际生产中受炉温偏差、装炉量等的影响,因此,制订返修工艺时正火温度选用(870±10)℃,吊下台车时喷雾加速冷却,回火参数选用(640±10)℃(见图5)。

4.返修结果及结论

返修后性能数据见表5,强度和冲击值均合格。返修后组织均匀,晶粒度7级(见图6),组织均匀,晶粒度得到改善。

表3 试验结果

表4 A~H方案组织与晶粒度

表5 返修后性能结果

图5 返修热处理工艺

图6