反应系统高压离心泵密封的改进

晋文涛

(河南神马尼龙化工有限责任公司 河南平顶山)

一、问题

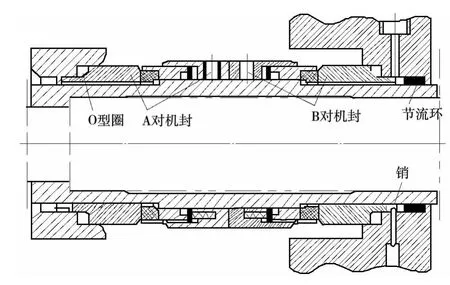

用于反应系统物料回流输送的ZE050-2200型高压单级离心泵,进口压力2.2 MPa,出口压力2.7 MPa,工作温度<100℃,主要介质为乙醇溶液,NaOH溶液和含有一定颗粒的催化剂溶液(其中催化剂颗粒为20~30 μm级颗粒)。该泵为双端面机械密封形式,并带有内冲洗和外置冷却冲洗系统,结构如图1所示。

图1 离心泵原密封结构图

该离心泵的机械密封初始安装试车时,为满足内冲洗压力高于泵压力10%的使用要求,根据现场工况,采用了泵出口和机械密封冲洗短接的临时措施。运行过程中机械密封多次泄漏,振动和噪声逐渐增大,无法正常使用。

二、原因分析

(1)机械密封结构。现场工况不能满足双端面机封的冲洗条件下,采取了临时短接措施,在泵启动瞬间,双端面机械密封的前套机封(图1中的A对机械密封)会瞬间出现裂纹或断裂,运转一段时间后密封逐渐失效。

(2)动静环摩擦副材料。在采取临时冲洗措施后,泵正常运转一段时间,动静环密封面出现磨损的沟痕,且动静环表面颜色发生改变,机械密封泄漏。

(3)辅助密封件材料。动静环密封为双层对扣的包覆O形环,在安装和运转过程中容易损坏、磨损或变形,使密封失效。轴套端面密封垫及轴套内密封O形环,运转中有尺寸变化的地方也会增加新的泄漏点。

(4)外置弹簧。机械密封采用外置小弹簧,由于泵的输送介质中含有颗粒,当颗粒不断聚集在弹簧内直至弹簧卡死时,不能补偿摩擦副的磨损量并给予动静环预压力,使密封失效。

三、改进措施

1.结构改进

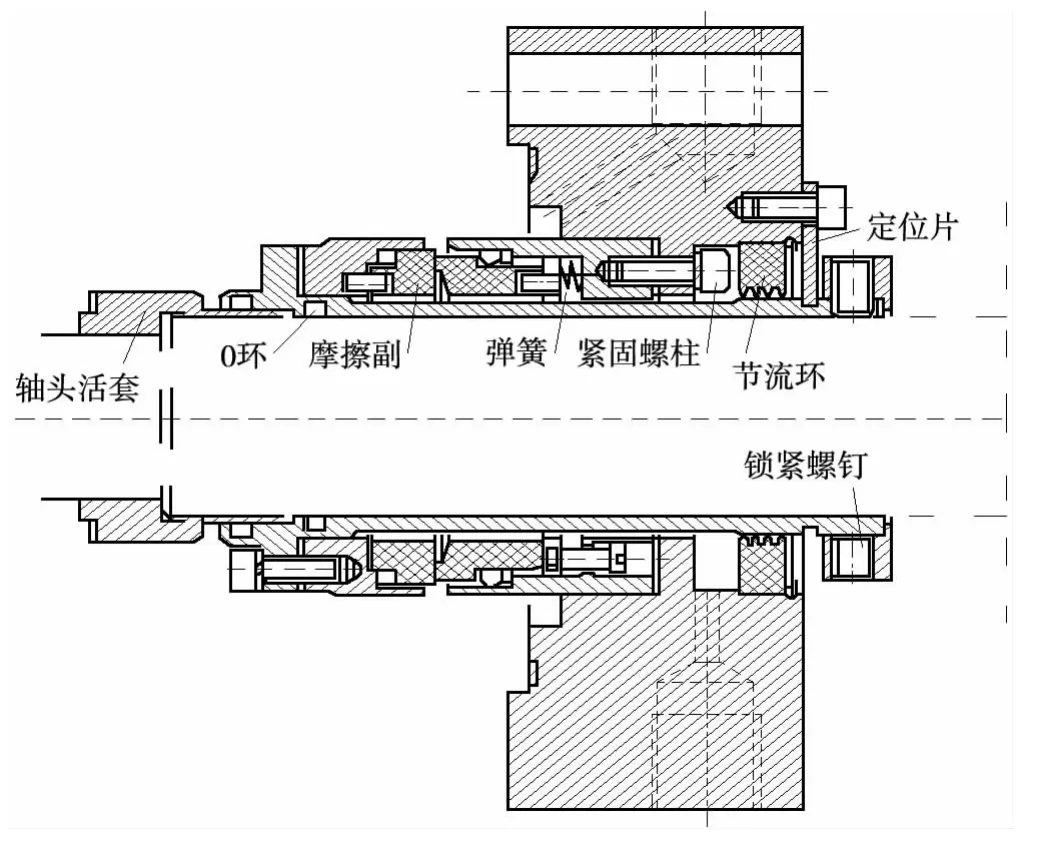

根据生产现场工况,对离心泵的机械密封进行改进,改进后的机械密封结构如图2所示。

图2 改进后的密封结构图

改进后的机械密封采取单端面形式,机械密封弹簧设计在保护壳内,消除了因介质中颗粒的堆积对弹簧自动补偿的影响。在前端设计使用了原机械密封结构没有的轴头活套,可自动补偿轴头定位尺寸,减少了因轴头定位不准而造成的泄漏。

2.动静环材料的改变

原机械密封动静环材料为石墨和碳化硅,使用过程中会出现磨损的沟痕,同时存在静环颜色改变的现象。将动静环材料改为硬质合金,密封面的的精度和硬度得到提高,减少了颗粒介质对动静环密封面的影响。

3.辅助密封件材料的改变

根据各部位密封件的密封原理、介质温度、动静密封特点等因素,对机械密封动静环分别采用四氟和EPDM的全包覆圈、四氟O形环来满足动静环的密封。在轴套端部和动环底部使用四氟材料密封垫,同时根据密封的平面和台阶,增加密封垫的厚度。轴套内采用三元乙丙材料的O形环密封,既满足了防介质腐蚀的要求,又带有一定弹性,方便安装和更换。

四、使用要求

(1)泵入口选取合适目数的滤网,并采用拆装清洗方便的结构,定时清洗。生产现场采取适合的冲洗方式,并保持冲洗的定量,以防颗粒介质的堆积和泵的其他异常出现。

(2)泵在切换和启停时,阀门须缓慢打开或关闭,并保证指示仪表指示值的准确稳定,减少系统高压对泵的冲击和影响。

(3)对泵的冲洗等装置,要采取必要措施,根据需要进行保温并保持热备状态,以应付有可能出现的紧急情况。

五、改进效果

ZE050-2200型高压单级离心泵机械密封结构改进后,生产中运行稳定,振动和噪声消失,机械密封连续运行1年来未出现泄漏,且泵的流量、压力等参数正常,满足现场工况的使用要求。将这种机械密封改进的方法引入到其他6台离心泵的改进,通过1年多的运行,改进后机械密封的使用寿命都远远超过了原密封的使用寿命,维修和生产成本得以降低。