传统固井水泥车的现代化技术改造

吴广福 宋元洪

(渤海钻探工程有限公司第一固井分公司 河北任丘)

渤海钻探工程有限公司第一固井分公司隶属于中国石油天然气集团公司,是一家从事固井工程技术设计施工服务的公司。20世纪90年代,由于固井生产需要,公司购置了一批SNC35-15及SNC35-16型传统固井水泥车。限于当时的设计制造水平,整车存在着设计布局不合理,操作控制繁琐、混灰能量低、泥浆密度波动大、自动化程度低等问题。为提升公司原有SNC35-15及SNC35-16型传统固井水泥车技术性能,延长设备使用寿命,通过积极探索与实践,采取修理、改造与更新相结合的方式,对其进行了现代化技术改造。

一、传统固井水泥车存在的主要问题

(1)台面发动机多年未大修,故障频率增高,冷启动困难,发动机完全暴露在外面,容易与尘土和雨水接触。

(2)台面变速箱传动比范围小,需经链条箱增大传动比后再与3缸柱塞泵相连,传动系统结构复杂,安装占用空间多,且可靠性低。

(3)液压系统动力取自液力传动箱驱动的液压双联泵,变速箱换挡容易引起泥浆密度的波动,稳定性可靠性差。

(4)混浆系统自动化程度低,混合能量小,操作人员难以观察到混浆池液面,泥浆密度难以控制,可靠性差。

(5)台上设备布局不合理,影响操作人员观察视线,使用检修空间狭小,操作维修不方便。

二、总体改造方案

将早已超过报废年限不能满足行驶要求的底盘车进行更换,对车台发动机、3缸柱塞泵进行大修,加装发动机护罩,更换台面变速箱、离心泵、及液压马达,加装密度计和清水流量计,改造原车混浆系统、液压系统、控制系统,重新制作仪表控制台、计量水罐、混浆罐,其他电、气、液系统根据需要进行修理或更换。

车台各部件重新进行布局,构架平台依照布局重新设计制作,使台面各部件能有机的布置到新底盘车上,以充分发挥整车的技术性能。

三、改造实施

1.汽车底盘

将原捷克产TATRA T815底盘车改为国产北方奔驰6×6底盘车,此底盘适应性强,并配备了底盘集中润滑系统,提高了车辆的润滑可靠性,降低了司机保养车辆的劳动强度。

2.动力传动系统

(1)将原车台MWM TBD234V8发动机进行拆检大修,更换发动机4配套、3滤和润滑油等。加装发动机护罩,减少雨水和灰尘与发动机接触,避免发动机在阳光下暴晒,以保护发动机。加装发动机燃油加热器,便于天气寒冷时发动机启动,并可通过发动机油-水热交换器和油底壳加热来提高发动机的油温。

(2)将原凯星BY520液力变速箱更新为挡位更多传动比更大的凯星BY400液力变速箱,去掉链条传动箱,改用传动轴将变速箱动力传至3缸柱塞泵,这样可在不改变总传动比的情况下,使传动系统结构更简单,并消除了由链条传动箱带来的各种事故隐患,提高了传动系统可靠性,又降低了传动系统的维护费用。

3 3缸柱塞泵

(1)动力端检修。检查柱塞泵主、副轴、偏心轮及轴承磨损情况;检查主、副轴与轴承径向间隙及轴向间隙,保证各部配合符合原厂修理标准。检查内部各连接及紧固情况,检查十字头锈蚀情况,更换十字头密封件,清洗柱塞泵润滑油池,更换润滑油,清洗润

滑油泵和滤清器,更换滤芯,更换胶管等。

(2)液力端检修。更换部分易损件和密封件,包括O形圈、盘根、橡胶圈、柱塞衬套等;检查柱塞盘根安装孔表面有无严重刺伤及磨损,如超过修理极限予以更换。检查柱塞泵柱塞、柱塞盘根、柱塞隔套、油环、压紧螺母等,如超过使用要求予以进行更换。检查凡尔座体是否有损伤,更换凡尔、凡尔胶皮、凡尔座、凡尔弹簧。检查液力端的螺纹有无裂纹,如有裂纹,应进行修理或更换。检查压力表及更换各管线等,清洗集油槽。

(3)其他。将原剪销式安全阀更换为弹簧式安全阀,当泵的压力超过预定的压力时,3缸柱塞泵卸压,弹簧式安全阀能自动复位,保证固井的连续性。增加一套电感式超压保护装置。当泵的压力超过预定的压力时,该装置能立即输出超压报警信号,控制车台发动机进入怠速,变速箱回空挡,柱塞泵停止工作,保证设备的安全运行和人身安全。两套超压保护装置互为备用,提高了超压保护功能的可靠性。

原车柱塞泵液力端、各离心泵采用润滑气泵注油润滑的方式,由于润滑气泵结构复杂,在工作过程中容易发生故障,导致盘根润滑不良,且维修不便成本高,因此改用储油罐加压润滑的方式,提高盘根润滑的可靠性,避免润滑不良现象的发生。

4.混浆系统

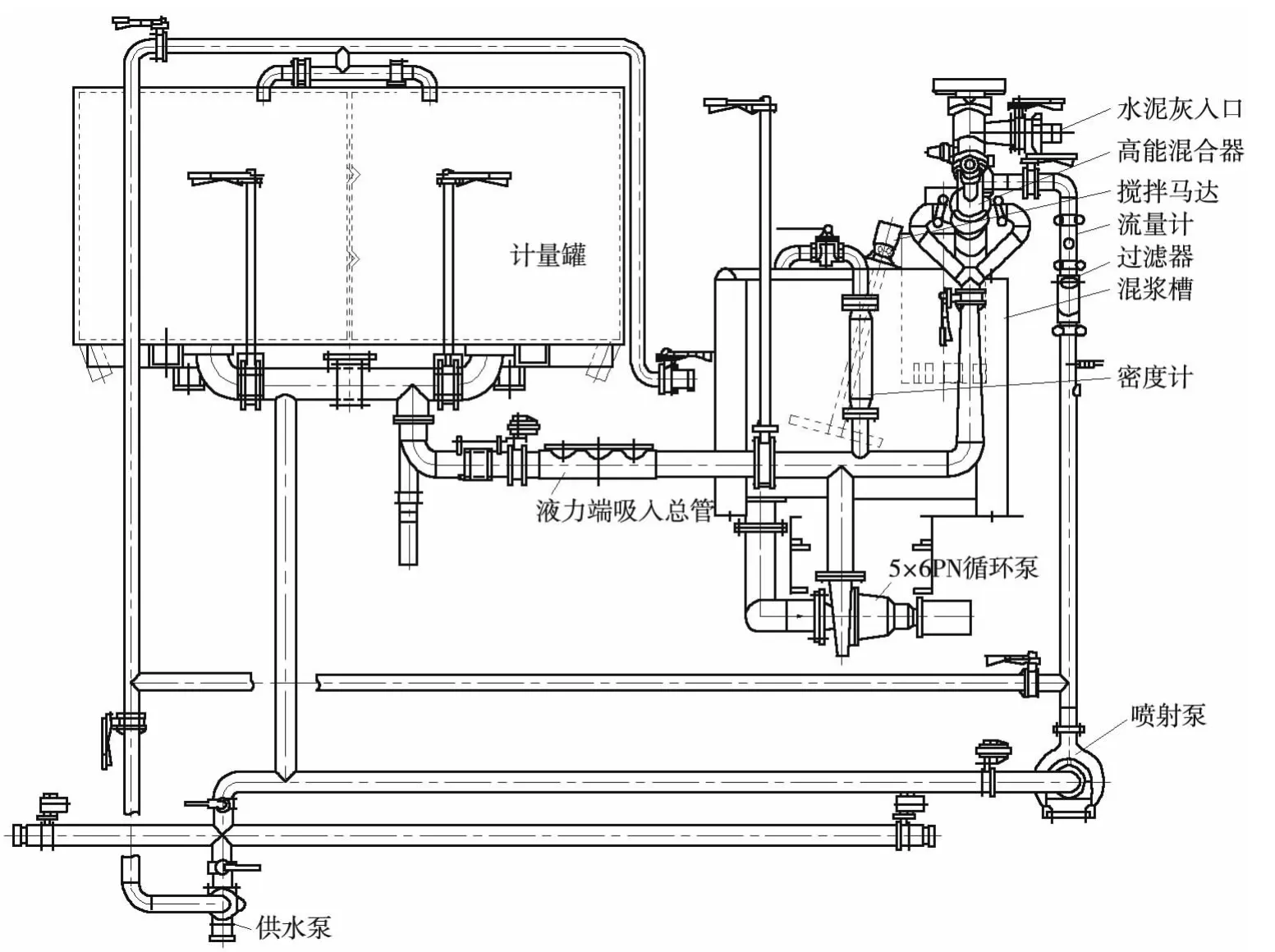

原托拉多混浆系统没有清水流量计、密度计、干灰计量阀、扩散筒等,混合能量低,水灰混合不均匀,泥浆密度难以控制,水泥粉尘易扩散,危害人体健康并污染环境,已不适应固井工艺和HSE的要求,因此更新为目前广泛使用的再循环高能混浆系统(图1)。这种混浆系统增加了干灰计量阀、3英寸非放射性密度计、清水流量计、扩散筒等,增大了混浆池容积。清水流量计装在喷射管路上,密度计装在循环管路上,高能混合器上灰口装有干灰计量阀。

图1 混浆系统示意图

新混浆系统混浆池有效容积为1.6 m3,比传统型SNC35-15及SNC35-16固井水泥车混浆池容积大得多,增大了混浆量,便于混浆操作。混浆池下部采用锥形设计,可极大地提高混浆效果,同时在作业完成后又可保证罐内流体能充分排出。混浆池内装有双搅拌器,搅拌器设计为单轴双级叶片桨,能充分对泥浆进行搅拌,使得混合后的泥浆密度更均匀,极大的改善了混浆效果。混浆池上部安装了扩散筒,扩散筒设有专门的气体排出口,有利于干灰水泥中的气体排出,便于操作员观察混浆池液面。

新混浆系统采用喷射式混合器,其混合能量高,混浆质量好,操作容易,并且其独特的偏心式结构,可很好地防止阀芯被卡死。

改造后的混浆系统安装在车架尾部。

5.液压系统

保留原有的循环离心泵及液压马达。对液压油箱进行重新设计加工。为使液压油满足长时间施工需求,加装液压油冷却散热装置,位于台面发动机前端,液压油箱配置有液位视窗、过滤器及呼吸阀等。液压油冷却由发动机风扇吸风在冷却器上换热完成。

增加一供水泵,供水泵和喷射泵的吸入排出管路采用并联连接,以便当一个离心泵或液压系统出现故障时,通过合理切换阀门改变管路流程即可实现供水泵和喷射泵的相互替换,提高液压系统的可靠性。

混浆装置中离心泵及搅拌马达的动力改为从底盘车取力,使混浆装置的工作状态更加稳定,避免因车台变速箱换档所带来的冲击而引起泥浆密度的不稳定,提高水泥浆的混配质量。

6.控制系统

传统型SNC35-15及SNC35-16固井水泥车只能手工操作,且操作繁琐,因此改为手自一体的密度自动控制系统,使水泥浆的密度由手动不易控制变为计算机的自动控制,水泥浆的密度调节更加准确,保证了混浆的质量。这种密度自动控制系统能通过计算机控制干灰计量比例阀的开度,进而控制输入高能混合器的干水泥量,3英寸非放射性密度计能将混合后的水泥浆真实密度反馈给计算机,3英寸清水流量计能将水的流量信号反馈给计算机,计算机通过反馈回来的信号和已设定的密度要求指令液压执行机构调整比例阀开口大小,使泥浆密度自动控制到设定密度。

7.电、气、液路管线及元件

更换原车所有电、气、液路软、硬管线,重新布置管线位置,更换电、气、液路控制系统中各元件,使整个控制系统具有良好的操控性能。重新设计安装供水管汇,使供水泵能对计量水罐内任意一室或双室的液体进行循环混配,并能从车台左右两侧同时上水或任一侧上水功能。

8.台上设备重新布局

由于车台部件更新改造,因此需对车台部件进行重新布局。构架平台依照布局重新设计制作,使台面各部件能有机的布置到新底盘车上,整车重心合理,保证整车前后左右正、平、稳,运行平稳,以充分发挥整车的技术性能。

车台从前至后依次为液压油箱、发动机、液力变速箱、传动轴、柱塞泵、混浆池。将计量水罐从车架尾部改装到液力变速箱及传动轴上方,扩大操作员的观察视线。作业平台及仪表控制台安装在柱塞泵上方,喷射泵安装在混浆池一侧,循环泵安装在混浆池底部,供水泵安装在主车车架左侧,液压泵安装在液力变速箱上方,柱塞泵的润滑泵安装在液力变速箱侧面,空压机安装在发动机侧面。

四、改造效果

改造后的固井水泥车在长庆、冀东等市场使用后,水泥浆密度误差能控制在±0.024 g/cm3,最高压力能达到35MPa,最大排量能达到1.6 m3/min。改造后的固井水泥车与传统SNC35-15和SNC35-16固井水泥车相比,能自动连续实时监测密度、压力、排量等参数,自动化程度大大提高,密度波动大大减小,混浆质量大大提高,可靠性大大增强,安全环保性能大幅提升,其部分性能甚至与现在的GJC40-17固井水泥车相当。现场使用结果表明,改造后的固井水泥车整车技术性能已完全超过原SNC35-15及SNC35-16型传统固井水泥车,各项技术、性能指标均满足固井施工要求。目前,公司已改造更新了13台固井水泥车,并在华北、长庆、二连等地区得到了广泛的应用,收到了投资少见效快的良好效果,获得了较好的经济效益。

1 叶纪东.一种新型固井水泥车及其固井作业操作要求.石油天然气学报,2011,33(6):365~366