基于力控组态的立体仓库监控系统设计

梅秋燕

(华中科技大学 武昌分校 机电与自动化学院,湖北 武汉 430064)

0 引言

自动立体仓库具有方便快捷、自动化控制以及节省空间的优点,广泛应用于各种大中小型仓储环境中,对于提高生产效率、降低成本、增加效益等具有重要意义。监控组态软件是一种面向工业自动化的通用数据采集和监控软件,监控组态软件只需进行标准模块的软件组态和简单的编程,就可设计出标准化,可靠性高的人机界面监控程序,实时数据管理为自动立体仓库的运作提供良好的控制与管理,很好的适应现代社会生产发展的需要[1]。

1 系统总体设计

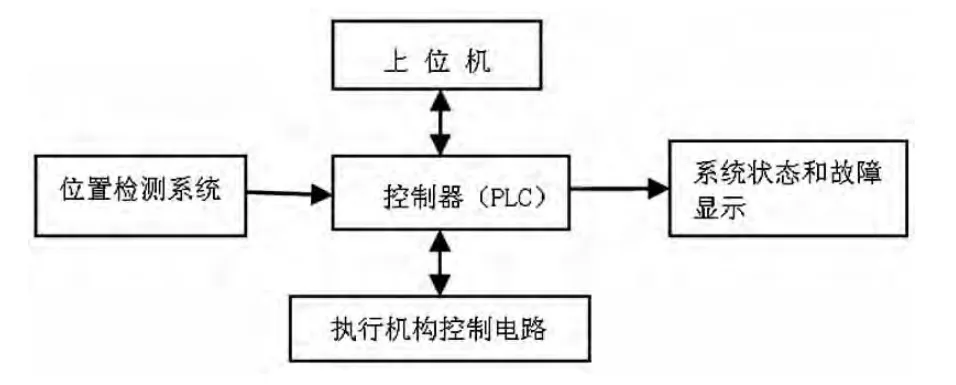

自动立体仓库监控系统设计主要是硬件配置和软件设计,软件设计包括可编程控制器(以下简称PLC)的控制程序设计和组态软件设计两部分,该系统主要由上位机、控制器、位置检测系统、系统状态显示、故障报警及执行机构控制电路等部分组成,控制系统结构图如图1所示。

上位机:以监控组态软件力控组态软件V6.0为核心,是立体仓库的控制中心,实现监视、控制、出入库管理及报表打印等。通过监视界面,以动画方式显示各现场设备的运行状态、运行位置等实时信息[2]。

控制器:FX系列PLC,通过RS-232C模块与上位机进行通信,组成完整的监控系统,完成数据的实时传送,同时通过 PLC的I/O接口,实现执行机构的手动与自动控制,完成存货、取货和任意两个货仓之间的盘货等作业[3]。

图1 控制系统结构图

位置检测系统:自动立体仓库货仓位置检测依靠的是位于导轨上的传感器和位于立柱上的传感器。位于导轨上的传感器提供水平方向的识别定位,位于立柱上的传感器提供竖直方向的识别定位。当同时识别水平和竖直方向的传感器时,就能准确地找到指定的货仓位置。

系统状态和故障显示:系统运行中手动与自动控制方式显示、仓库作业形式显示、各部分运行状态及系统故障显示等。

执行机构:执行机构电机包括水平移动电机、升降移动电机、伸缩移动电机、堆放滚动电机、输送进出电机及输送台皮带输送电机等[4]。

2 PLC程序设计

2.1 硬件配置

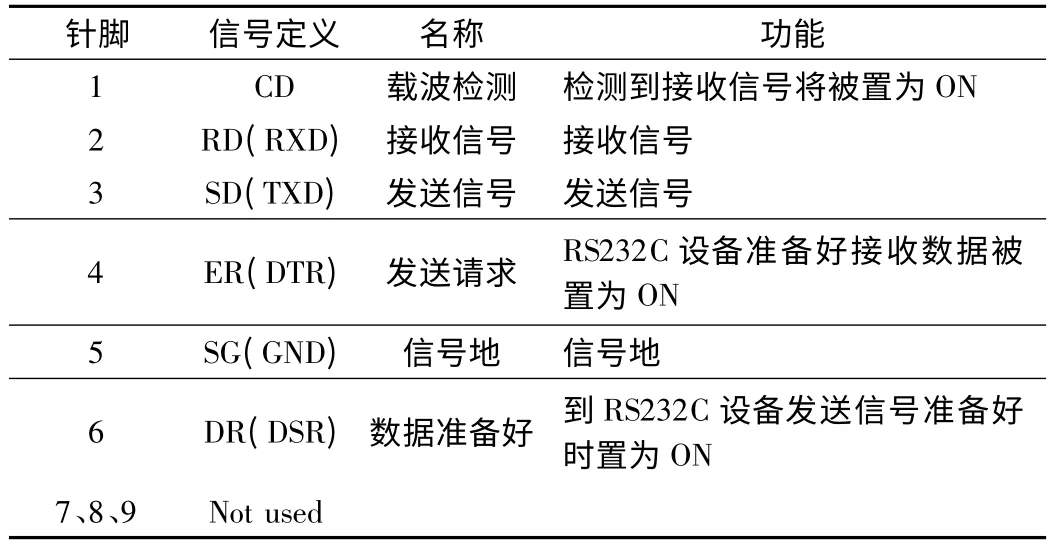

PLC选用的是三菱FX2N系列,其内部具有高速计数和中断处理功能,配置RS-232C通信模块,实现与 PC机的串行通信。通信端口引脚信号如表1所示。

表1 通信端口引脚信号定义

2.2 控制程序设计

PLC程序主要包括手动控制和自动控制两部分,手动控制是通过控制各电机点动或连续运行,使货物可以任意存取。这一部分既有单个设备运行操作功能,同时也具有测试功能,可以作为设备检修时分别测试各部分是否正常工作,只有在所有设备都能正常工作时,自动控制工作方式才能运行。自动控制工作方式是立体仓库运行的核心,通过编写自动控制程序实现仓库的任何货位的任意存取[5]。

PLC程序设计分为经验设计、逻辑设计、移植设计、顺序功能图等设计方法。对于手动控制,采用经验设计法进行程序设计。自动控制程序采用顺序功能图设计法,按照生产工艺预先规定的顺序,在各个输入信号的作用下,根据内部状态和时间的顺序,使仓库运行过程中各个执行机构自动有序地进行工作[6]。手动控制和自动控制程序流程图如图2所示,包括存货、取货和任意两个货仓之间的盘货等作业的自动控制及手动控制程序。

图2 手动/自动控制程序流程图

3 监控软件设计

3.1 串行通信设置

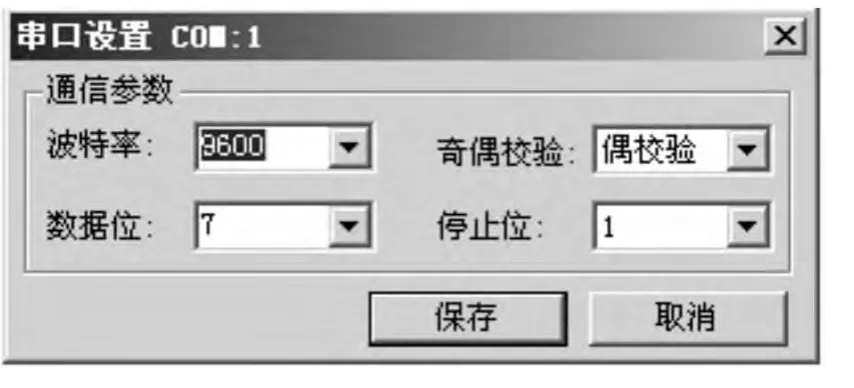

进入力控组态软件V6.0开发环境,在工程项目栏中选择I/O设备组态,选择PLC/MITSUBISHI(三菱)/FX系列(串口),确保与现场控制器PLC相匹配。串行通信的串口选择COM1,通信参数设置如图3所示,波特率为9600,奇偶校验为偶校验,数据位为7,停止位为1。

图3 串口设置

3.2 监控界面

运用力控组态软件V6.0,共设计了6幅界面。其中基本信息界面中通过口令等方式来识别用户,并区分用户的使用权限。总控界面为用户提供操作选择。分别是自动控制、手动控制、模拟仿真、数据报表、返回首页。单击可进入相应的操作界面。

如图4为自动控制界面。界面中提供了3种操作方式,单仓存货、单仓取货、双仓盘货。位于界面中间的是由仓位组成的矩阵。该矩阵的排列与立体仓库的货仓相对应。在单、双仓操作的货仓号码输入端口中,可以输入仓位号码选择作业仓位,也可以单击矩阵中的仓位号码进行仓位选择。

图4 自动控制界面

3.2.1 货仓定位

在仓位选择定位中,采用的是位置传感器和PLC软元件M相结合的定位方法,使堆垛机识别指定货仓位置,表2为辅助继电器M对应仓位的横向与纵向位置,M100-M109是横向位置的识别,M110-M115是纵向位置的识别。只有当堆垛机横向与纵向相对应的位置传感器和表2中所对应的横向与纵向位置识别的辅助继电器同时动作时,才完成了货仓定位。

在单仓操作中只有一个货仓号码输入口,只需要一次货仓位置识别,横向和纵向的识别分别对应 M100-M109和 M110-M115。而双仓操作有两个货仓号码输入,一个是起始货仓号码,另一个是终端货仓号码,所以需要两次货仓位置识别。货仓位置的二次识别所用的辅助继电器与一次识别所用的辅助继电器不可以相同,如果相同,系统将无法分辨起始货仓号码和终端货仓号码,使定位系统紊乱。所以在进行双仓操作时,起始货仓号码和单仓操作时的辅助继电器位置识别M设置相同,终端货仓号码横向和纵向的识别分别对应M116-M125和M126-M131。

表2 辅助继电器M对应的货仓位置

3.2.2 货仓号码输入

图4的自动控制界面中,在单仓操作的货仓号码输入端或双仓操作的两个货仓号码输入端,直接输入货仓号码,可以使每一个数值输入端口保持独立。若单击界面中间由仓位组成的矩阵选择货仓时,则会使3个号码输入端口的数值相互关联。为了避免这种情况的出现,在每一个号码输入端前加上了一个选择确定按钮(“货仓号码:”、“起始货仓号码:”、“终端货仓号码:”),只有当选择了相对应的确定按钮动作后,后面的号码输入端口中的数据才有效,确保每个数据输入端口的货仓号码相互独立。

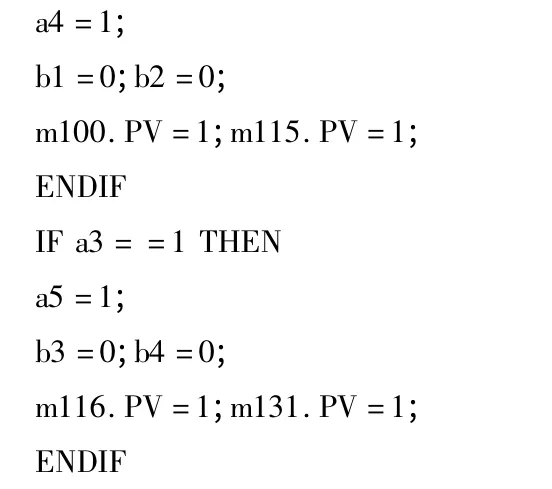

在力控组态软件 V6.0制作的自动控制界面中,“货仓号码:”选择确定按钮对应实型中间变量a6,号码输入端口对应实型中间变量a1。在“货仓号码:”的动画链接中左键动作脚本设置为a6=1;a2=0;a3=0,颜色的条件变化设置为a6==1成立显示绿色,不成立显示红色。

“起始货仓号码:”和“终端货仓号码:”选择确定按钮以同样的方法进行设置。其中“起始货仓号码”按钮对应实型中间变量a2,数值输入端口对应实型中间变量a4。“终端货仓号码”按钮对应实型中间变量a3,数值输入端口对应实型中间变量a5。

为了确保每一个数值输入端口的数据独立,在对应于立体仓库的仓位矩阵中的每一个仓位号都设置了相应的脚本程序。01号仓位的动画连接脚本如下:

仓位矩阵中每一个仓位都对应一个输入显示数值和用于货仓位置识别的辅助继电器 M设定值。其中 a1,a4,a5的数值与货仓编号相同,辅助继电器M却随货仓位置改变。不管用何种方式选择作业仓位,在自动控制界面仓位矩阵中,运用动画连接进行颜色条件变化设置,用来显示被选中的货仓[7]。选择“单存”、“单取”、“启动”按钮,则启动相对应的控制程序,进行相应的仓库作业。

4 结束语

通过数据库以及组态软件 I/O设备驱动,与FX2NPLC通信连接,完成立体仓库系统的控制,实现对现场设备的实时监控。立体仓库方便快捷的操作系统、实时数据的统计管理,极大的提高了生产效率,实现物流和信息流的一体化。

[1]覃贵礼.组态软件控制技术[M].北京:北京理工大学出版社,2007.

[2]葛永国.自动化立体仓库控制系统程序设计与故障诊断[D].天津:天津大学,2004.

[3]汪国春.自动化立体仓库堆垛机控制系统的设计[J].起重运输机械,2008,48(10):89 -91.

[4]谷明霞,包继华.自动化立体仓库系统中的堆垛机控制[J].工业控制计算机,2010,23(4):83 -85.

[5]辛征,冯占营,李明.基于PLC的立体仓库输送控制系统研究[J].山东科学,2008,21(5):50 -53.

[6]王万丽,臧永福,郝庆文.三菱系列PLC原理及运用[M].北京:人民邮电出版社,2009.

[7]曹辉,马栋萍.组态软件技术及运用[M].北京:电子工业出版社,2009.