钛管折流杆换热器的设计与制造

刘桂荣

(黄石聚达电力设备有限公司,湖北 黄石 435000)

0 概 述

某型水-水换热器管束的钛管壁厚仅为0.5 mm,钛管可能因振动而造成损坏,为此,对换热器进行了设计改进。为南方沿海某390MW电厂配套设计的卧式填料函式折流杆水-水换热器,公称直径为1 400mm,换热面积1 200m2,长度11 000 mm,换热管为 TA2Ø19×0.5mm焊接管,换热器采用单回程。开式循环冷却水(海水)进入水-水热交换器管程,将壳侧闭式循环冷却水(除盐水)冷却后排入循环水排水管,闭式循环冷却水回水经闭式循环冷却水泵升压,经水-水热交换器冷却后向闭式水系统提供冷却水。该换热器的结构布置,如图1所示。

图1 折流杆换热器结构图

1 折流杆换热器的设计

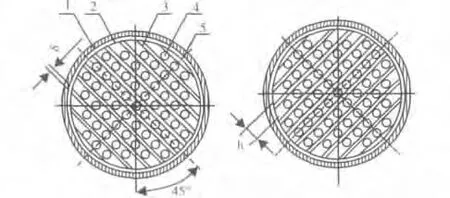

折流圈的折流杆被分为左右45°布置,管束组装时,奇数折流圈布置在左45°,偶数折流圈布置在右45°。折流杆的材质为不锈钢,折流圈之间的组装间距为150mm。2个折流圈形成的19.5mm×19.5mm方孔用于固定换热管,使每根折流杆均能起到支持换热管的作用,同时增强传热效果。折流杆与换热管的支撑形式,如图2所示。

图2 折流杆与换热管的支撑形式

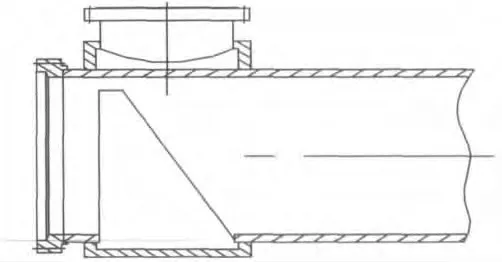

该折流杆换热器在全圆截面内布管,提高了壳程流体的流速,改善了进、出口处流体的流动状态,有效地利用了换热器的换热面积。在壳体上设置了外导流筒,还在壳体圆筒内设有防冲装置,如图3所示。

图3 壳体圆筒内设有防冲装置

当流体介质通过普通管壳式换热器的折流板时,主流区A是传热主区,85%左右的热传递量在该区域内完成。B区是顺流区,约能完成传热量的15%。C区是涡流区,流体在此原地旋转或静止不动,即为“传热死区”。也就是说,设备能力的15%~20%没有得到充分发挥,如图4所示。由于折流杆换热器采用了外导流筒设计,流体介质的流动状态与普通管壳式换热器不同,因而基本消除了普通管壳式换热器通常存在的“传热死区”,使设备换热面积的利用率达到98%以上。

图4 换热器的传热区

折流杆换热器管束中的换热管采用交错折流杆进行固定,这种结构使壳程内流体能够沿换热管长度方向流动,换热管内外介质能沿换热管轴向相互逆流,改善了介质的流动状态,因而具有更好的传热性能,并彻底消除了流体诱导振动,延长了钛管的使用寿命。由于壳程流体流速增加,流体对管外边界层液膜的剪力加大,从而使液膜变薄,再加上折流杆、折流环干扰产生的旋涡和湍流作用,既可提高该类传热器的传热系数,还有除垢防垢的作用。由于折流杆换热器将折流板换热器的流体横掠管束变为纵向流,因此大大减小了壳程流体的阻力,降低了管程的泵用功率,减少了能源消耗。

2 钛管折流杆换热器的制造

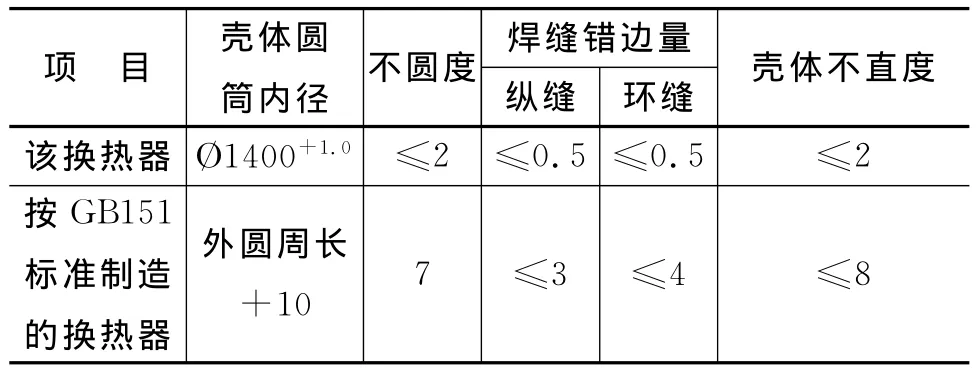

壳体的不圆度和不直度、筒体内径超差,均会引起壳体内流体介质的短路,从而影响壳程的换热系数和换热器的传热效率,并且直接影响管束的装入和抽出的顺利程度。该产品设计间隙为8mm,间隙流体约2%,热力计算漏流系数已含此因数,如间隙增大至12mm,间隙流体约5%,设备运行时传热系数与计算值相比将下降6%,因此必须控制折流圈与壳体内径之间的间隙。由于严格执行工艺规程,壳体加工精度完全达到了设计要求,使管束的穿装顺利进行。壳体加工尺寸精度,如表1所示。

表1 壳体的加工精度 mm

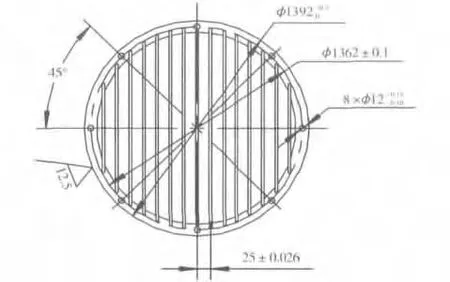

按照设计图纸要求,折流杆外园为 Ø5.5+0.05mm不锈冷拉圆钢,下料后需对每根折流杆进行矫直,要求直线度允差≤0.1mm。使用特制工装加工折流环,车加工折流环的内、外圆后钻拉杆孔,拉杆孔之间弦长误差不超过±0.15mm。使用专用工装进行折流圈的组焊,组焊时利用折流环拉杆孔定位,按图样要求,将不锈钢折流杆与折流环进行焊接,折流圈的加工精度,如图5所示。

图5 折流圈的加工精度

管板管孔的排列形式为转角正方形排列,孔中心间距为25mm。大管板与海水接触面为钛复合层,小管板与海水接触面及小管板的外圆为钛复合层,钛复合层厚≥5mm,管板用数控钻床进行钻孔,管孔直径 Ø19.2+0.05mm,管孔表面粗糙度 Ra3.2 μm,管孔加工完毕后,再钻8×Ø10.5拉杆螺杆孔。

管箱圆筒为钛-碳钢复合板,管箱其余与海水接触部分的碳钢接管、法兰等进行防腐衬胶。钛-碳钢复合板焊接接头坡口,如图6所示。钛-钢复合板施焊前进行焊接工艺评定,焊接工艺评定应符合NB/T47014标准要求,坡口采用冷加工方法成形,坡口表面及两侧25mm的材料表面应呈现金属光泽,并进行表面清理,去除油污、氮化物、氧化物、水及有机杂质等,钛焊丝和钛层应清理干净,焊前严禁污染,不要用手触摸焊接部位,否则应重新进行清理。焊前应对焊接操作人员培训,经考试合格后持证上岗。碳钢焊缝焊接合格后才能焊接钛层,钛层焊接采用氩弧焊,选用钨极气体保护焊,氩气的纯度不低于99.99%,当瓶装氩气压力低于0.5MPa时应更换氩气瓶,钛层焊缝表面应呈银白色。

图6 复合板焊接坡口

对管箱其它部位进行防腐衬胶,衬胶材料为丁基胶(HR),丁基胶是异丁烯和少量异戊二烯或丁二烯的共聚体,具有优良的耐酸、碱、盐水和大气老化的特性。防腐衬胶符合GB18241.1《设备防腐衬里》标准要求,衬里方式:加热硫化衬里(H)半硬胶(HB)。

管束组装必须按工艺规程要求进行,管板及管孔采用HS-50清洗液进行清洗,清洗后用白绸布蘸酒精(95%)检查管孔及管板,白绸布表面应无任何污渍为合格。对折流圈、拉杆、定距管及六角螺母等进行表面清理,去除油污、氧化物。将清理干净的大、小管板、折流圈等零部件进行组装,组装应保证管板孔与折流圈相应管孔同心,同轴度误差≤0.12 mm。组装合格后,用洁净的塑料薄膜覆盖管束,防止污染。组装后的管束,如图7所示。

图7 组装后的管束

检验钛管的外观质量,管材内、外表面应无裂纹、折叠、起皮、针孔等目视可见的缺陷,焊管焊缝处应填充充分,圆滑过渡,管材表面允许有不超出外径和壁厚允许偏差的凹坑、凸点。用白绸布擦拭管材表面应洁净不染色,否则应对管材进行清洗。钛管应具有材质证明书和合格证,并经涡流探伤和气压试验合格(供方进行),标识符合GB3625标准要求;对钛管抽样进行尺寸检验,并取样管进行压扁试验、展平试验、扩口试验,试验应符合GB3625标准要求。

穿管前用白绸布蘸酒精检查管板管孔,应不染色无任何污渍,如有染色污渍则对所有管孔进行再清洗,直至管孔清洁度符合要求。穿管时,必须保持管子表面的清洁度,工作人员应穿戴洁净的工作服和脱脂纯涤纶手套,由三人分别持钛管的两端及中间,保持钛管与相应管孔同心平直。钛管一端插装引导器,用力平衡缓慢穿管。穿管时,从前管箱向后管箱进行穿装,严禁用蛮力或锤击穿管。钛管穿装间隔期或钛管穿装完毕后,用洁净的塑料薄膜完整覆盖管束,防止污染。

管子管板胀接前对操作人员进行培训,同时进行模拟产品胀管试验,以确定钛管胀管后的管壁减薄率。选用进口数控象鼻子胀管器,胀管器尺寸为Ø19×0.5mm。试样的材料、加工方法、管孔尺寸精度和表面粗糙度等与产品完全一致。试样胀管分5组进行编号,预选分组扭矩为9.0、10.0、11.0、12.0、13.0Nm 。按预选扭矩对试样分组胀接,胀管后模拟产品试样进行水压试验,试验压力为1.5倍设计压力,保压时间不少于2h,检查管子管板胀接接头的密封性并作记录。对预选扭矩试样胀接接头进行拉伸试验,获得每组接头的拉脱载荷。对胀管工艺试验记录进行分析对比,当试验拉脱载荷大于设计允许最大拉脱载荷[q]=4MPa、水压试验合格的条件下,选取管壁减薄率小的1组即k=4%~5%、胀管扭矩为10Nm,作为胀接时胀管控制仪扭矩设定值。首先胀接进水处管板,由于穿管时管子露出管板的长度不一,因此必须调整管子露出管板长度,将管子伸出量统一控制在0.3~0.5mm,以保证管子管板焊接质量。后胀出水处管板,胀管前必须先切除管子余量,仔细清洗切管时带来的污渍和金属粉末等。胀管时胀头插入管子,轻轻顶住象鼻头再开始胀管。为防止胀接管板发生变形及换热管受力不均,出水管板胀管分区由外周向中心胀接。胀接过程中随时检查胀杆和胀珠,如有损坏必须立即更换,每胀100~120根管子用HS-50清洗液对胀管器进行冷却和清洗。胀管过程中随时用内径量表测量胀管内径,保持胀管后管壁的减薄率k=4%~5%,杜绝出现过胀或欠胀现象。

胀管管壁减薄率用式(1)计算:

式(1)中:k —管壁减薄率100%;

d2—换热管胀后内径mm;

d1—换热管胀前内径mm;

b—管板管孔与换热管径向间隙mm;

δ—换热管管壁厚度mm。

对进水侧已胀接完成的出水侧相应部分管头进行切管,切管器采用220V600W1 000r/min驱动电机进行切管,仔细调整切管器定距外套,确保换热管露出管板0.3~0.5mm,保持刀尖锋利,避免管口出现卷边、毛刺、斜口现象,根据需要及时更换刀头,操作时切管器要垂直顶在管板上,启动电钻且缓慢加力前推电钻,不得用猛力顶及上下左右晃动电钻。

钛具有很高的化学活泼性,由于气体等杂质污染可引起焊接接头脆化及其他焊缝缺陷,因此管口焊接必须严格执行DL/T1097及相关的工艺规程,确保管口焊接质量。凡参加施焊的焊工应经过理论和实际操作技能培训,并经考核合格。管子管板自动钨极氩弧焊机的电弧特性稳定,具有提前送气、延时停气、脉冲、非接触引弧和电流衰减功能。氩气纯度应不小于99.99%。管子管板焊接应采取防风和避免灰尘污染的措施。焊工应穿戴洁净的工作服和脱脂纯涤纶手套。焊前应先清除管板和胀管部分的杂物,然后用HS-50清洗液或浓度大于95%的酒精擦洗。管口清洁度以白绸布蘸酒精擦拭不染色为合格,加工及清洗完毕的管口严禁用手触摸,暂时不焊的管口必须用洁净的塑料薄膜覆盖,以防污染。

管板管子焊接操作人员应严格执行焊接工艺规程,焊机中心定位杆尺寸与胀后管孔内径间隙为0.1~0.12mm,确保在焊接过程中不晃动,钨极加工形状、焊接接头形式、钨极的设置尺寸,如图8所示。

图8 焊接方法

安装钨极时,钨极应处于焊枪喷嘴的中心位置,不得偏斜。焊接时要经常注意钨棒尖端的形状,如果钨极尖端变圆,电弧的方向就会改变,焊缝就不圆滑,出毛边,这时就应更换钨极。一侧施焊另一侧严禁胀管或切管操作,以保证焊接质量,双侧施焊时,不得同时焊接一根钛管。

管子管板的焊接参数参数,如表2所示。

表2 管子管板焊接参数

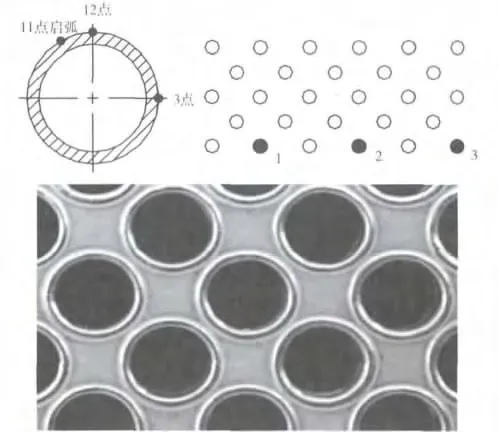

管子管板焊接时起弧和收弧位置,如图9所示。从11点(时钟11点位)位置起弧,顺时针旋转焊接一周后在12点位置开始衰减,在3点位置收弧,焊嘴自动返回到11点起弧位置,准备下道焊口的焊接。

图9 管子管板的焊接位置

焊接时宜采用跳焊法,由下而上逐排焊接。焊缝表面应均匀光滑、美观。焊缝余高应不大于0.5 mm,焊缝宽度为2~2.5mm。焊缝表面不允许有裂纹、气孔、未熔合、焊偏等缺陷。焊缝表面呈银白色,不允许出现紫色、蓝色、灰色、金黄色等。对焊缝表面检查合格后进行着色检验。

3 结 语

采用高效传热的折流杆换热器设计,与传统折流板换热器相比,不仅消除了换热管流体的诱导振动,在等效情况下,换热面积减少了18%,减轻了设备重量,节省了设备的投资费用。