高H2S高CO2高Cl-天然气压力容器设计*

刘文广 张 毅 张 波

(1.中国石油集团工程设计有限责任公司西南分公司)

(2.中国石油川庆钻探工程公司四川石油天然气建设工程有限责任公司)

为开拓国外市场,以便为国内提供可靠的天然气气源,中国石油在某国建设了100×108m3/a天然气集输、天然气处理和长输管网以及相应公用工程和系统工程等一套完整地面建设工程设计,于2013年7月一次性投产成功,取得丰硕成果。该工程包括井口装置、内输系统、天然气预处理、天然气净化、脱水脱烃、凝析油稳定以及为此配套的公用工程和系统工程等。

该工程气田原料气气质含H2S的摩尔分数为4.5%,CO2为6.2%,同时含水和凝析油,其中Cl-质量浓度高达126 592mg/L,国内外一般称此类气田为三高气田。为了做好工作,先后针对气质情况作了充分的技术准备,包括模拟工况的腐蚀试验,并根据试验结果进行了预可行性研究和可行性研究。在此基础上开展了初步设计,经有关部门审查、外方研讨和审查,最终按照各方审查意见进行施工图设计,本文介绍了该工程中压力容器设计的基本情况。

针对三高气田原料气气质情况作了以下工作。

1 技术准备

1.1 与国内气田比较

目前国内H2S、CO2含量较高的气田都集中在四川,具有一定代表性,但类似文中提到的三高气田工况却尚未见到。例如,四川含H2S气田中,威远气田的H2S为1%、CO2为5%,中坝气田的H2S为7%,卧龙河 H2S为4.5%~5%、CO2为1%,高峰场气田H2S为8%~12%、CO2为17%。塔里木气田尽管Cl-的质量浓度为12×104mg/L,但不含H2S,CO2仅1%~2%。

目前,世界各国气田开发很难找到相同或类似的情况和作法。查阅国内外文献,仅SY/T 0599-2006《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求》[1]、NACE MR 0175/ISO 15156.1~3《石油和天然气工业—在含有H2S的环境下油气生产使用材料》[2]针对 H2S、CO2有一些提示。结合国外公司对罗家寨3套300×104m3/d天然气处理的基础资料,对我们的后续工作提供了参考。

1.2 试验研究工作

针对气质条件,国内对高H2S、高CO2有成功经验,但高H2S、高CO2、高Cl-工况尚缺少设计经验。为确保压力容器安全可靠,进行了相关试验,如总压p=12MPa,y(H2S)=4.5%、y(CO2)=6.2%、ρ(Cl-)=126 592mg/L模拟工况的腐蚀试验,即p(H2S)=0.57MPa、p(CO2)=0.79MPa、ρ(Cl-)=126 592mg/L,覆层材料为825、316L,基层材料为Q245R和Q345R材料,对焊缝进行了化学失重腐蚀、坑蚀、点蚀、晶间腐蚀,SSC和HIC的碳钢、低合金钢、奥氏体不锈钢SCC模拟工况验证试验,同时参照中石油在伊朗开发高H2S、高CO2、高Cl-、凝析气田脱硫的试验研究和成功运转经验。

从验证试验结果得出如下结论:

(1)按照SY/T 0599[1]规定,选择825、316L、Q245R、Q345R(R-HIC)材料经超声检测合格,焊缝经无损检测合格,整体退火热处理,硬度HB≤200,能满足SSC、SCC和 HIC,这些材料和焊缝符合SY/T 0599-2006[1]、NACE TM 0177-2005《H2S环境中抗特殊形式的环境开裂材料的实验室试验方法》[3]、NACE TM 0284-2011《评价管道和压力容器钢抗氢致开裂标准试验方法》[4]和JB/T 7901-2001《金属材料实验室均匀腐蚀全浸试验方法》[5]等相关标准规定,具有抗硫性能。

(2)825材料和焊缝在模拟工况下,具有耐化学失重腐蚀、坑蚀、点蚀、晶间腐蚀和SSC、HIC,符合JB/T 7901-2001和GB/T 4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》[6]等相关标准规定。

(3)Q245R、Q345R材料和焊缝在模拟工况下,不能满足化学失重腐蚀、坑蚀、点蚀的要求,316L金属表面出现很多麻点,但未出现严重腐蚀;Q245R、Q345R碳钢和低合金钢虽然能抗SSC、SCC和HIC,但出现较严重化学失重腐蚀,年腐蚀速率高达6mm;当ρ(Cl-)≤20 000mg/L时,316L能抗这些腐蚀,316L的年腐蚀速率≤0.05mm。

(4)SSC和SCC加载应力为材料在标准规定的屈服限(σs)AYS 80%,316L的SSC试验甚至加载应力为289MPa(实际屈服限),为材料在标准规定最低值的141%,具有良好抗SSC性能。

(5)模拟实际工况,有定性定量的结论,补充了标准和资料中只有定性无定量的结论,为后续设计工作提供了可靠保证。

(6)伊朗试验研究和实际成功运转突破了NACE MR 0175/ISO 15156.3[2]中316L 限制p(H2S)≤0.1MPa,t≤60℃界限。

(7)外方要求寿命为30年,年腐蚀速率≤0.05 mm,设备安全可以得到保证。

2 设计的基本作法

压力容器设计的首要问题是确保设备安全,在保证安全的基础上,结构设计还要同时满足工艺功能要求和实际工作中的可操作性要求。对相关国外标准如 ASME VIII Div1、Div2,BS 5500、AD规范和国内TSG R 0004-2009《固定式压力容器安全技术监察规程》和GB 150-2011《压力容器》、GB 151-1999《管壳式换热器》等进行综合比较,设计采用国内或国外标准均能保证压力容器安全。但从工程要求和经济性考虑应立足国产。因此,在设计中作了以下规定。

2.1 引证主要法规和标准规范

①TSG R 0004-2009《固定式压力容器安全技术监察规程》

②GB 150-2011《压力容器》

③GB 151-1999《管壳式换热器》

④GB 12337-1998《钢制球形储罐》

⑤JB/T 4731-2005《钢制卧式容器》

⑥JB/T 4710-2005《钢制塔式容器》

⑦JB/T 4730-2005《承压设备无损检测》

⑧SY/T 0599-2006《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求》

⑨NACE MR 0175/ISO 15156.1~3《石油天然气工业-在含有H2S的环境下油气生产使用的材料》以及与法规、规范相匹配的相关标准。

2.2 腐蚀问题

(1)在内输和预处理厂气质中,y(H2S)=4.5%,y(CO2)=6.2%,ρ(Cl-)=126 592mg/L,存在化学失重腐蚀、坑蚀、点蚀、晶间腐蚀和SSC、SCC、HIC腐蚀。

(2)经内部集输和预处理厂三相分离器分离,分离效率为90%以上,分离后气质中ρ(Cl-)=30 000mg/L,H2S、CO2含量不变,存在化学失重腐蚀、坑蚀、点蚀,不锈钢存在晶间腐蚀倾向、SCC应力腐蚀和SSC、HIC腐蚀,但316L能抗以上几种腐蚀,825材料较316L有更好地抗这些腐蚀的性能。

(3)在SY/T 0599[1]标准规定的选材 Q245R和Q345R(R-HIC)具有抗SSC和HIC性能。

由此得出结论,825、316L能抵御高 H2S、高CO2、高Cl-腐蚀。覆层材料为825时,高 H2S、高CO2、高Cl-的质量浓度≥126 592mg/L;覆层材料为316L时,高H2S、高CO2、高Cl-的质量浓度≤30 000mg/L。

2.3 选 材

含H2S介质的压力容器受压元件应是纯净度高的细晶粒结构全镇静钢。参照四川开发含H2S气田、国内高Cl-气田的开发经验和相关标准,在《固定式压力容器安全技术监察规程》和GB 150规定的选材范围内选材。基准点为基层承压、承载,同时能抗SSC和HIC,覆层耐蚀,即使覆层失效后,亦能抗SSC、SCC和HIC,使设备不致突然破裂,确保设备安全,其选材为:

(1)在井口、内部集输、预处理厂三相分离器前(包括三相分离器)y(H2S)=4.5%,y(CO2)=6.2%,ρ(Cl-)=126 592mg/L 选 用 Q345R(RHIC)+825、Q245R+825,接管为16Mn+825复合管、20G+825复合管,锻件为16Mn+825堆焊、20+825堆焊。

(2)经三相分离器后天然气处理厂y(H2S)=4.5%,y(CO2)=6.2%,ρ(Cl-)≤30 000mg/L选用Q345R(R-HIC)+316L、Q245R+316L,接管为16Mn+316L复合管、20G+316L复合管,锻件为16Mn+316L堆焊、20+316L堆焊。

(3)个别低压薄壁容器从技术经济比较和减少材料设备制作工序考虑用825或316纯材。

(4)Q245R和 Q345R(R-HIC)根据国内大型锅炉压力容器厂经验,以厚度80mm为界限,当Q245R厚度≥80mm,则用Q345R(R-HIC)。

(5)硫磺回收设备为Q245R、20G、20锻件,但应有开停工保护措施,防止 H2S、SO2、SO3、CO2停工后残存于管线和设备内。

当覆层为825时,腐蚀裕量为0mm,覆层厚为3mm;覆层为316L时,腐蚀裕量为≤0.05mm,覆层厚为3mm;碳钢和低合金钢腐蚀裕量为4mm。净化天然气碳钢腐蚀裕量为2mm。

设备设计使用年限为30年。

2.4 设计和计算

(1)参照四川开发含H2S气田经验、国外公司成功作法和 NACE MR 0175/ISO 15156.1~3[2]等规定,凡p(H2S)≥0.000 3MPa,在露点和露点以下均划为含H2S酸性介质,设计计算中碳钢和低合金钢强度安全系数nb≥3.0,屈服安全系数nts=1.8,其许用应力值[σ]t取其中较小值。

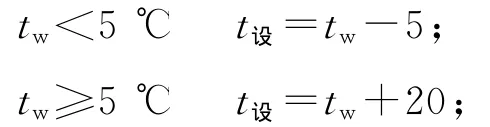

(2)金属壁温的计算

通过传热计算,确定受压元件的金属平均壁温,规定:

式中,tw为实际受压元件金属平均工作壁温。

同时兼顾当地环境温度的影响,对受压元件材料和焊缝作-10℃V形缺口(KV2)冲击检测,符合相应法规和标准规定,确保材料和焊缝在-10℃时是塑性,而不是脆性,保证在冬季开工时材料和焊缝为塑性材料,设备不致脆性破裂。

(3)设计压力

p≥0.1MPa时,根据《固定式压力容器安全技术监察规程》等法规标准规定,且工艺未确定安全阀定压时:

如工艺确定了安全阀定压,设计压力为安全阀定压。

(4)确保设备本体和受压元件强度、刚度和稳定要求,其作法参照GB 150和相应标准的规定。

(5)对个别设备和高应力区,应力集中区按JB 4732-1995(2005确认版)《钢制压力容器分析设计标准》进行应力分析校核计算,保证设备符合弹性失效、极限分析和安定性准则,确保设备安全。

2.5 结构设计

满足工艺功能要求,结构符合工艺要求,减少约束,避免产生过大温度梯度,避免形状和结构突变,以减少局部高应力区和应力集中等。

2.6 制造、检验和验收

除符合2.1中的引证法规和标准规定外,还应符合如下特殊要求:

(1)接触湿硫化氢酸性环境的压力容器用钢板应进行100%超声纵横检测,其结果除净化厂再生系统外,均应满足JB/T 4730-2005中的I级,再生系统为II级。

(2)钢板厚度≥60mm和IV级锻件应按照《固定式压力容器安全技术监察规程》的规定进行复验。

(3)受压元件材料和焊缝应具有抗SSC和HIC性能,设计文件规定SSC和HIC试验是按NACE MR 0175/ISO 15156.1~3[2]和 SY/T 0599[1]规定材料验证评定,而不是选材评定。

(4)不锈钢内衬应做化学失重、坑蚀、点蚀、应力腐蚀和晶间腐蚀试验,并符合相应标准规定。

(5)Q345R(R-HIC)中的S、P、Mn含量应有规定。

(6)法兰用螺柱和螺母原则上为35CrMoA、30CrMoA,且应调质处理,进行-40℃的KV2冲击试验,3个试样的平均值≥47J。

(7)考虑冬季开工,受环境温度影响,受压元件和焊缝应作-10℃V形缺口冲击试验,达到标准中规定KV2要求,即材料和焊缝在此温度下为塑性。

(8)无损检测规定

①p≥10MPa,A、B类焊缝进行100%射线检测,II级合格,且进行100%超声检测,I级合格,其余满足100%射线检测,II级合格。

②接管角焊缝应保证全焊透,进行100%磁粉检测,I级合格或100%渗透检测,I级合格,其中接管DN≥150mm还应进行100%超声检测,I级合格。

③螺柱应进行100%磁粉检测,I级合格。

(9)换热器壳程介质属湿H2S介质时(pH2S≥0.000 3MPa),浮头盖连接螺柱材料硬度 HB≤200。

(10)属湿硫化氢酸性环境的压力容器无论直径大小、壁厚薄均应进行消除应力的整体热处理,热处理后焊缝硬度HB≤200,热处理后设备不允许动焊,否则应重新或局部热处理。

(11)不锈钢复合层或内衬应保证基层、覆层不得有裂纹。

(12)水压试验按规范规定。

(13)p≥10MPa和重要设备水压试验后,还应进行100%超声检测,I级合格和磁粉或渗透检测,I级合格。

(14)不锈钢设备和复合板设备原则上应酸洗钝化处理。

3 设备制造过程出现问题和处理情况

100×108m3/a工程上千台设备在制造过程中严把材料关和制造过程关键停止点,对每一道工序上有交接,下有验证确认,出现矛盾及时解决,提出符合质量要求的可行性处理办法,使问题都逐一得到解决,设备制造基本顺利,但也出现了一些问题,其中包括:

(1)Q345R(R-HIC)和316L复合时,复合板在爆炸复合过程、爆炸点附近出现覆层裂纹和坑点,其解决办法是将裂纹和坑点打磨,着色渗透检测,I级合格,用可靠合格焊接工艺,对局部进行预热补焊,焊缝100%超声检测,I级合格,表面渗透检测,I级合格,动焊局部进行热处理。

(2)脱硫吸收塔直径φ3 000mm,壳体钢板Q345R(R-HIC)136厚+316L厚3mm,DN≤80 mm,接管为316L。由于厂家未作焊接工艺评定和制定焊接规程,在角焊缝处出现异种钢焊缝微裂纹,水压试验12MPa时出现渗漏,对此,设计方和工程方高度重视,厂家积极配合,制定返修方案,将异种焊接焊缝全部切除,余下部分壳体进行100%超声检测,I级合格,表面渗透检测,I级合格,对此制定3套方案:

①将原有接管316L改为16MnIII+316L内衬,避开异种钢焊接。

②用原有结构,角焊缝焊材用高Ni、Cr材料。

③原有316L接管开口设备坡口堆焊高Ni、Cr合金,此焊缝再与316L接管焊接。

上述方案均可行,综合考虑后,选定方案①,并作相应试验,制定焊接工艺,无损检测,最终对此类角焊缝逐一进行100%射线和100%超声检测,其检测结果射线达到JB/T 4730-2005中II级和II级以上,100%超声达到I级。水压试验一次成功,水压试验后还进行100%超声检测,均符合修复前制定要求,得到满意结果。

4 设备运行情况

该工程于2013年6月对全系统作24h敏感试验,经检测和各方认可合格后,于2013年7月试运行,先从小量处理,逐级升压提量,后达到设计负荷,经过运转考核,一次投料试车成功,设备安全和工艺功能没有出现任何问题,达到了预期目的。

5 结语

此次在某国建设的100×108m3/a工程是继四川含硫天然气开发后又一成功范例,与四川气田不同的是,天然气产出地层水中的Cl-质量浓度高达126 592mg/L。通过此工程,在高 H2S、高CO2、高Cl-气田开发上树立了新的里程碑,为今后类似气田开发积累了可贵经验,这些作法值得我们进一步总结。在工程实施前作好技术准备,对规范标准有定性无定量规定时,应作大量模拟工况试验工作,取得第一手资料,通过对数据的详细分析,在设计中作出定性定量规定,确保设备的安全可靠。

[1]石油工程建设专标委防腐蚀标准工作组.SY/T 0599-2006天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求[S].北京:石油工业出版社,2006.

[2]NACE MR 0175/ISO 15156-2009石油和天然气工业—在含有H2S的环境下油气生产使用材料[S].2009.

[3]NACE TM 0177-2005H2S环境中抗特殊形式的环境开裂材料的实验室试验方法[S].2005.

[4]NACE TM 0284-2011评价管道和压力容器钢抗氢致开裂标准试验方法[S].2011.

[5]仪表功能材料标委会.JB/T 7901-2001金属材料实验室均匀腐蚀全浸试验方法[S].北京:机械工业出版社,2001.

[6]全国钢标准化技术委员会.GB/T 4334-2008金属和合金的腐蚀不锈钢晶间腐蚀试验方法[S].北京:中国标准出版社,2008.