数字式2D比例换向阀控制器的研究*

徐龙稳,申屠胜男,俞浙青,李 胜,阮 健

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

0 引言

电液比例阀作为电-液-机械转化的核心部件,具有推力大、结构简单、对油质要求不高、价格低廉等优点,在工程机械中得到广泛应用[1]。随着电液比例技术的发展,电液比例阀在很多方面已经接近电液伺服阀,例如稳态滞环可达到 1%~3%,重复精度0.5~1,电液比例技术比电液伺服技术具有更广的发展前景。在电液比例控制系统中,电液比例控制器作为电液比例控制系统的“大脑”,具有调度控制、功率驱动、信号处理等功能,其性能优劣直接影响整个系统的控制性能[2],因此,对其展开研究具有重要意义。然而市场上比例控制器多为模拟电路,功耗大,控制算法难以应用在其上面,参数调整困难。随着微电子、计算机和液压传动技术的发展和成熟,数字化控制已被广泛应用到比例控制系统中。国外对电液比例控制器的研究较早,技术水平较高,各知名液压企业(如 Boseh一 Rexroth、Eaton、EPEC 等公司)均有性能好、可靠性高的产品面市;但我国比例技术起步较晚,相应产品较少,与国外同类产品相比,控制性能和可靠性仍然存在较大差距。国内市场上,数字化控制器产品较少,且多为通用型,参数不易调整,针对不同比例阀,控制效果差异较大。

因此,本文针对本实验室开发的预拉预扭全桥式2D电液比例换向阀设计一款基于DSP芯片的数字式2D比例控制器,以提高2D比例换向阀的性能。

1 比例控制器的软硬件设计

1.1 控制系统结构及原理

2D电液比例换向阀控制系统框图如图1所示,该控制系统主要由电源电路、模拟量信号输入电路、微控制器、光耦隔离电路、全桥驱动电路以及电流采样电路组成。微控制器采用DSP2812系列芯片,该芯片系统时钟可达150 MHz,可以保证系统响应的实时性。输入信号可由信号发生器提供电压信号输入至ADC引脚,经ADC采样转化为数字信号,该信号与电流采样信号作差,经PID调节输出高频PWM波,利用反接卸荷式全桥电路转化为线圈电流,驱动阀芯运动。除主要电路外,本文设计了JTAG接口、按键以及显示模块,以方便系统在运行过程中参数调节。

1.2 硬件电路设计

功率驱动电路是比例放大器的核心单元,直接影响比例控制放大器的稳态和动态性能及工作可靠性[3-5]。开关式功率驱动具有功耗低、效率高、频响高、便于集成等优点,目前绝大部分的比例控制器均采用开关式功率驱动。开关式按电路结构可分为半桥式和全桥式,如图2、图3所示。

图2 半桥驱动电路

图3 全桥驱动电路

半桥式驱动电路结构简单,元器件较少。全桥式驱动电路虽然结构稍复杂,但能很好地保证波形,提高控制器的动态性能。

图4 半桥和全桥驱动电路上升沿线圈电流曲线

图5 半桥和全桥驱动电路下降沿线圈电流曲线

图4、图5分别为半桥和全桥驱动电路上升沿和下降沿线圈电流变化(工作线圈为GP45-4-A比例电磁铁),从图中可以看出全桥式驱动电路电流响应速度比半桥驱动电路要快,对于保证波形、减小滞环具有很好效果。比例阀一般工作频率为 5~30 Hz,要求滞环 3%左右,因此本文采用全桥式功率驱动电路。

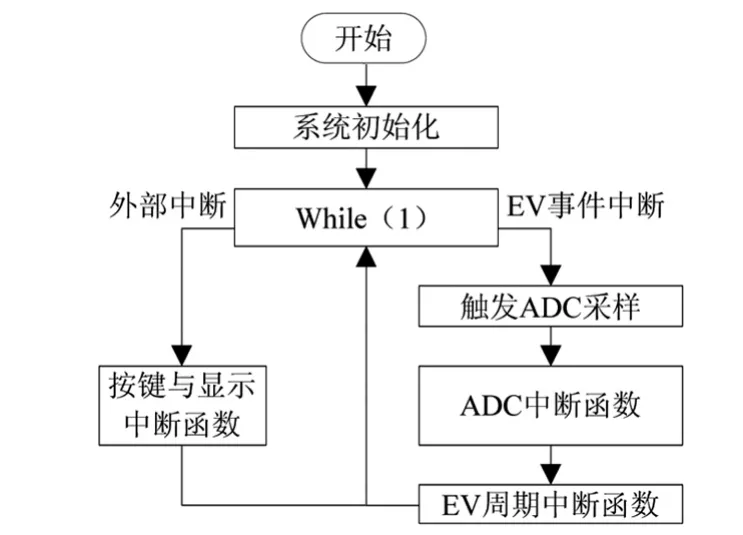

1.3 控制器软件设计

控制程序是整个控制器的“灵魂”,其主要功能是数据采集和处理以及中断响应,保证控制器正常工作。整个软件分为系统初始化模块、ADC采样及处理模块、控制算法模块、颤振模块以及按键与显示模块。图6为软件控制系统框图。

图6 控制系统框图

1.3.1 控制算法

控制算法作为整个软件的核心部分,控制整个系统按特定规律运行。在现有的控制算法中,PID算法是一种比较经典的控制算法,经过几十年仍然被广泛应用于各种控制系统。

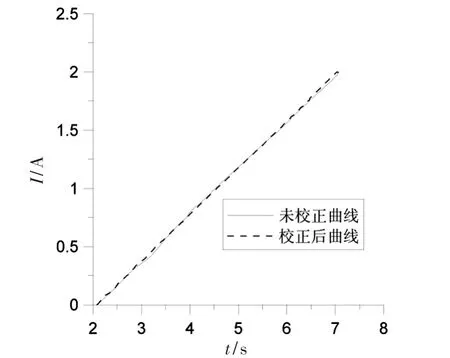

比例电磁铁线圈自身以及衔铁工作气隙等因素,影响线圈电流的线性度,PID不能够完全消除这种影响,针对这一现象,本文设计了一种线性回归校正算法,如下式:

式中:P1、P2分别为PWM占空比的调整值、当前PWM占空比;K1、K2、K3分别为调整增益比、理想占空比与电流增益比,实际占空比与电流增益比;B为回归线截距值;I为当前电流值。

试验表明,经线性回归算法校正,可以极大地提高线性度,如图7所示。

图7 校正前后曲线对比

由于PID算法运算量较大,增大CPU的负担,影响程序的实时性,本文采用TI公司提供的IQmath函数库,将浮点型运算转换成定点运算,提高CPU的运算速度。

1.3.2 ADC采样

模拟信号输入和电流闭环都需要用到ADC采样,DSP2812提供了16个采样通道,为提高采样精度,本文采用多通道测同一组数据,求取平均值,然后平滑滤波。为保证PID算法不受颤振影响,采用EV事件中断触发ADC采样并执行ADC中断程序,在输入到PID之前,减去颤振信号,保证控制信号的稳定性。

1.3.3 颤振

2D比例换向阀在改变阀开口时需要进行轴向直动和绕轴旋转运动,在运动过程中会产生较大摩擦力,影响阀的静动态特性。本文针对这一问题,使用软件方式在输出信号上叠加一颤振信号,使阀芯始终处于滑动摩擦,减小摩擦因素的影响。颤振信号发生函数置于EV周期中断函数中,即每产生一次EV事件中断,颤振信号就会叠加在输出信号上,保证了颤振信号的及时响应。计算公式如式(2)所示,试验效果如图8所示。

式中:P3为叠加颤振值;A为颤振幅值;f1为颤振频率;N为计数值;f2为中断函数频率。

图8 颤振图像

1.3.4 按键与显示

按键与显示模块可方便对程序中相关参数的调节,本文主要改变参数有颤振频率、颤振幅值、初始电流(两路)、PID 参数(Kp、Ki、Kd)。 该模块采用外部中断方式,节省CPU开销。

2 2D比例换向阀结构及工作原理

本实验室所开发的2D电液比例换向阀是一种集直动式和导控式于一体的大流量比例阀。该比例阀主要由比例电磁铁、压-扭联轴器和2D换向阀三者共轴连接而成。比例电磁铁通电后作用于压扭联轴器,通过联轴器把比例电磁铁直线运动转换为阀芯的轴向直动和绕轴旋转运动,阀芯在旋转过程中引起感应通道处的高低压孔错位,进而导致敏感腔压力发生变化,推动阀芯轴向运动,实现推力放大。轴向运动又会引起绕轴方向旋转,高低压孔回复到初始位置,从而达到新的平衡,保证阀芯位置的稳定性。详细结构与工作原理请见参考文献[6]。

3 实验研究

3.1 试验平台

2D电液比例换向阀的动态特性试验测试平台如图9所示,测试系统主要由信号控制系统、液压测试系统及信息采集系统组成。在上压时,阀芯位移可以通过阀芯导杆导出,利用激光位移传感器把阀芯位移信号输入记忆示波器。

图9 2D电液比例换向阀测试系统简图

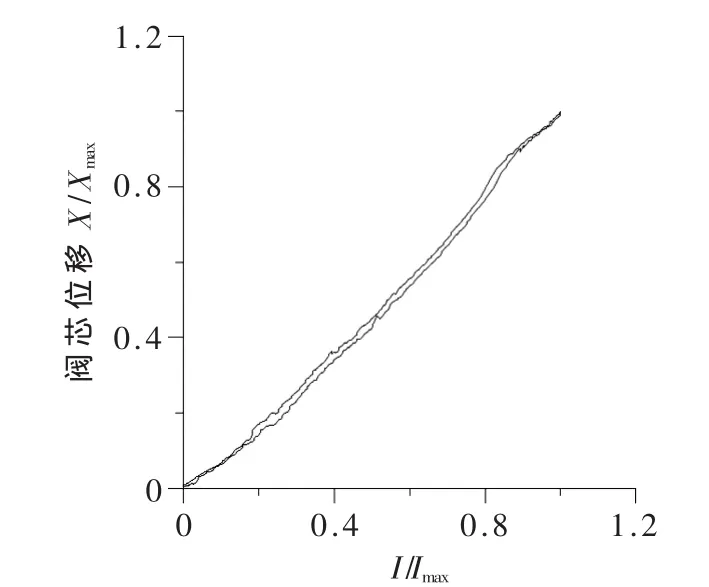

3.2 实验研究

本文通过实验分别使用通用型比例控制器与数字式2D比例换向阀控制器进行2D比例换向阀性能测试,使用通用型比例控制器测得2D比例换向阀的静态滞环为10%[6],相位滞后90°,幅值衰减-3 dB情况下,频宽仅为8 Hz。而使用数字式2D比例换向阀控制器测得2D比例换向阀的静态滞环仅为2.92%,如图10所示,相位滞后90°,幅值衰减-3 dB情况下,频宽可达 18 Hz,频率特性曲线如图11所示。结果表明该控制器基本能满足2D比例换向阀的需要。

4 通用性

该控制器不仅对2D比例换向阀具有较好的控制效果,对其他比例电-机-械转换器也有较好的控制效果。例如力矩马达,双向比例电磁铁。图12为力矩马达阶跃图像,电流响应仅0.5 ms,并且超调后迅速稳定。该控制器使用反接卸荷式全桥电路作为功率驱动电路,可以实现电流的双向比例控制,控制效果良好。图13为双向比例电磁铁比例控制图像。

图10 2D比例换向阀静态滞环曲线

图11 频率特性曲线

图12 力矩马达线圈电流阶跃曲线

图13 双向比例电磁铁比例控制图像

5 结论

(1)试验表明,数字式2D比例换向阀控制器对2D比例换向阀具有较好的控制效果,通过控制算法及颤振调节,2D比例换向阀性能得到很大改善。

(2)该控制器设计的按键和显示模块,可以方便地调节系统控制参数,例如颤振频率和颤振幅值可独立调节以及PID参数调整,增强了该控制器的适应能力。

(3)该控制器对其他比例电-机-械转换器同样具有良好的控制效果,具有一定的通用性。

(4)该控制器没有PID自适应能力,需要现场手动设定PID参数,以后可以修改程序,增设自适应模块。

[1]罗安,韩波.PWM电液比例放大器的研制[J].机床与液压,1996(3):13-16.

[2]聂勇.新型可编程电液比例控制器关键技术研究[D].杭州:浙江大学,2010.

[3]罗安.智能数字电液比例控制装置和控制策略的研究[D].杭州:浙江大学,1993.

[4]方育锋,何启明.新型比例放大器的研究[J].矿山机械,1997(9):39-44.

[5]蔡健琦,韩波.直接数字控制的比例放大控制系统的设计[J].机械科学与技术,1998,17(4):596-597,605.

[6]励伟,阮健,任燕,等.三位四通 2D电液比例换向阀的静态特性试验研究[J].液压与气动,2013,(12):124-127.