设备资产管理系统实践的剖析

任郭锋

中航飞机股份有限公司西安飞机分公司,陕西 西安 710089

一、设备资产管理系统(EAM)的使命

在市场竞争下,是否盈利决定了企业的生死。EAM系统利用计算机和网络技术,进行设备全寿命周期的数据存储、统计分析,寻找规律,不断优化设备维护和运营,使企业持续降低成本,提高效率,增强企业的竞争 力。

二、EAM的核心—设备预防维修体系的建立(图1)

1.统计分析设备的故障率,做好计划维修

(1)设备故障规律。从表1、图2可以看到,如在拐点P即耗损故障期开始处进行维修,可经济有效地降低故障率,既能防止维修过剩,又能防止失修。

(2)统计设备部件寿命,实施有计划的预防维修。因为某些设备部件的寿命与自然时间有关,而另一些设备部件的寿命与其工作时间有关,所以我公司一方面给在用的设备安装了计时器,另一方面规定了新设备必须记录设备的通电时间、工作时间和程序运行时间。目前,新设备的电气柜上安装计时器已成为我公司的特色。

在EAM系统中存储了设备的故障信息、维修信息、自然时间信息、工作时间(主轴运转时间)信息等,计算机系统有助于掌握设备部件的寿命,实施预先计划的零部件更换,保障设备的可靠性。

2.开展设备的状态监测和故障诊断

表1

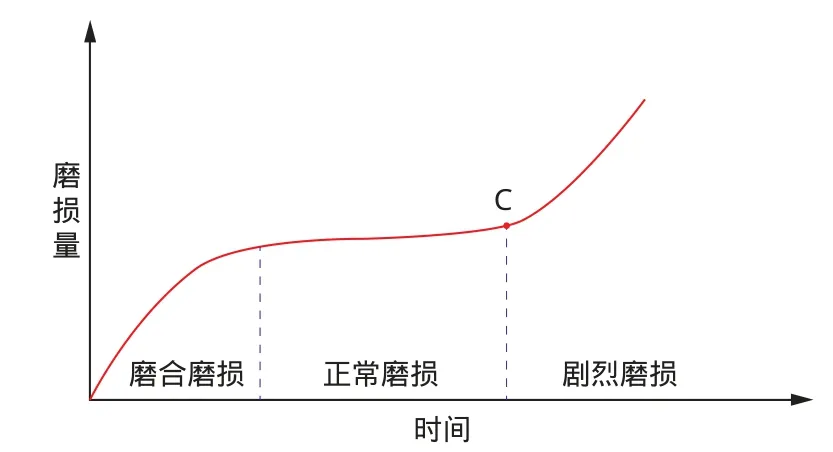

如图3设备磨损规律显示,设备维修最佳选择点,应该是在设备由正常磨损转化为剧烈磨损之前,即C点附近,否则都不经济,甚至产生废品、发生设备事故。下面以我公司发电机组为例说明设备振动的状态监测和故障诊断。

图1 设备预防维修体系计算机模型

(1)在发电机组运转的情况下,使用专用仪器测量发电机组特定部位的振动,通过测量值与允许值的比较,确定设备是否停机维 修。

图2 设备的典型故障率曲线

图3 设备磨损规律图

图4 偶发故障期设备失效原因比

(2)发电机组的振动情况符合设备磨损规律。设备在正常磨损阶段,所测振动数值的变化量很小;振动数值急剧增大时,说明设备进入剧烈磨损阶段,应及时停机维修以避免事故的发生。

三、EAM实施的步骤

第一,推行5S、TPM扎实设备基础工作(见图1),改善生产现场的管理。

2003年李葆文统计出偶发故障期设备失效原因比(见图4),此图所示情况和我公司当时现状比较相似,此时推行5S的“整理、整顿、清洁、规范”,能有针对性地解决“清扫紧固、润滑不良、操作维修失误”等问题,降低设备故障率,并改善生产现场。

2003年我公司EAM1.0版本上线,以设备资产台账模块为基础建立了合格证管理模块、三级保养管理模块、操作证管理模块、技术档案模块等。用计算机和网络取代了部分的纸质管理,便于数据的统计和查询,且通过园区网实现数据共享。

第二,疯狂的学习和实践。

2003~2006年,学习设备管理理论,掌握预防维修、预测维修等理 论。

2006~2008年,接受设备管理协会组织的状态监测和诊断技术的培训、EAM的培训,并进行监测发电机组的温度、压力、振动等数值,诊断发电机组不平衡、不对中的故障发展趋势,再将状态监测和故障诊断的数据融入到EAM系统中。

2006~2013年,记录数控设备主轴运转时间,统计设备利用率;给普通设备安装工作时间(主轴运转时间)的计时器,并统计利用率。将利用率的统计纳入到EAM系统中。

2009~2013年,学习并实践TPM、精益生产、精益6δ,将TPM的点检和EAM系统相融合。

第三,2013年我公司决定对EAM系统升级换代,确定了数控机床和网络的连接,实现在线运行监测;按照设备全寿命周期管理分步实现各种网络审批流程,将设备从开箱验收直到报废的全过程数据记录在EAM系统 中。

四、结语

EAM的实施要历经三个阶段:数据积累阶段、数据挖掘阶段、获益阶段。在数据资产的积累阶段,首选将网络和设备连接,进行实时运行监测,并把设备运行的数据存储在EAM系统中。EAM 实施中要合理规划,避免出现纸质文件和电子文件并行,让员工既要按照老方法将纸质的资料处理一遍,还要把数据录入EAM系统再处理一遍。随着数据的积累,计算机就可以统计分析、寻找出一些规律,依照规律来不断优化设备维护和设备运营,使企业持续降低成本、提高效率,为社会创造更多的财富。

[1]李葆文.设备管理新思维新模式[M].机械工业出版社.2003.

[2]中国设备管理协会计算机管理开发应用中心.设备管理信息化的体系与方案(培训教材)[M].2007.

[3]陕西省设备管理协会.设备状态监测与诊断技术(培训教材)[M].2004.