基于ANSYS的B型不锈钢点焊车强度分析

王琰 冯亮 王志俊 罗超 罗鹏

(唐山轨道客车有限责任公司产品研发中心,河北唐山 063035)

基于ANSYS的B型不锈钢点焊车强度分析

王琰 冯亮 王志俊 罗超 罗鹏

(唐山轨道客车有限责任公司产品研发中心,河北唐山 063035)

本文介绍了薄壁筒型整体承载的B型地铁不锈钢点焊车头车车体结构设计及车辆的主要参数。在三维模型软件Pro/E中建立了头车的模型,依据欧洲标准确定了载荷参数及工况,运用有限元分析软件AYSYS求解器进行求解,得到车体结构在各个工况下所产生的应力和应变。结果表明该不锈钢车体的强度满足要求,同时为车体的优化设计、结构改进提供了参考依据。

不锈钢 ANSYS 工况 优化

1 引言

不锈钢具有耐腐蚀、外形美观、使用寿命长、重量轻、强度高、维护费用低等优点,得到了国内外地铁生产厂家的青睐。不锈钢的高强度使得不锈钢车体轻量化得以实现,大大降低了车辆和线路的维护费用,节约能源[1-2]。但是,不锈钢具有较高的热膨胀系数和较低的热传导率,在焊接的过程中热量不能很快的分散开,从而使得不锈钢的焊接性能比较差,而且容易产生焊接变形[3-4]。因此,为保证焊接后的车体强度及乘客的人身安全,本文进行了车体的强度和刚度的有限元分析。

表1 车体主要技术参数

图1 整车车体结构的有限元模型

图2 仿真分析流程

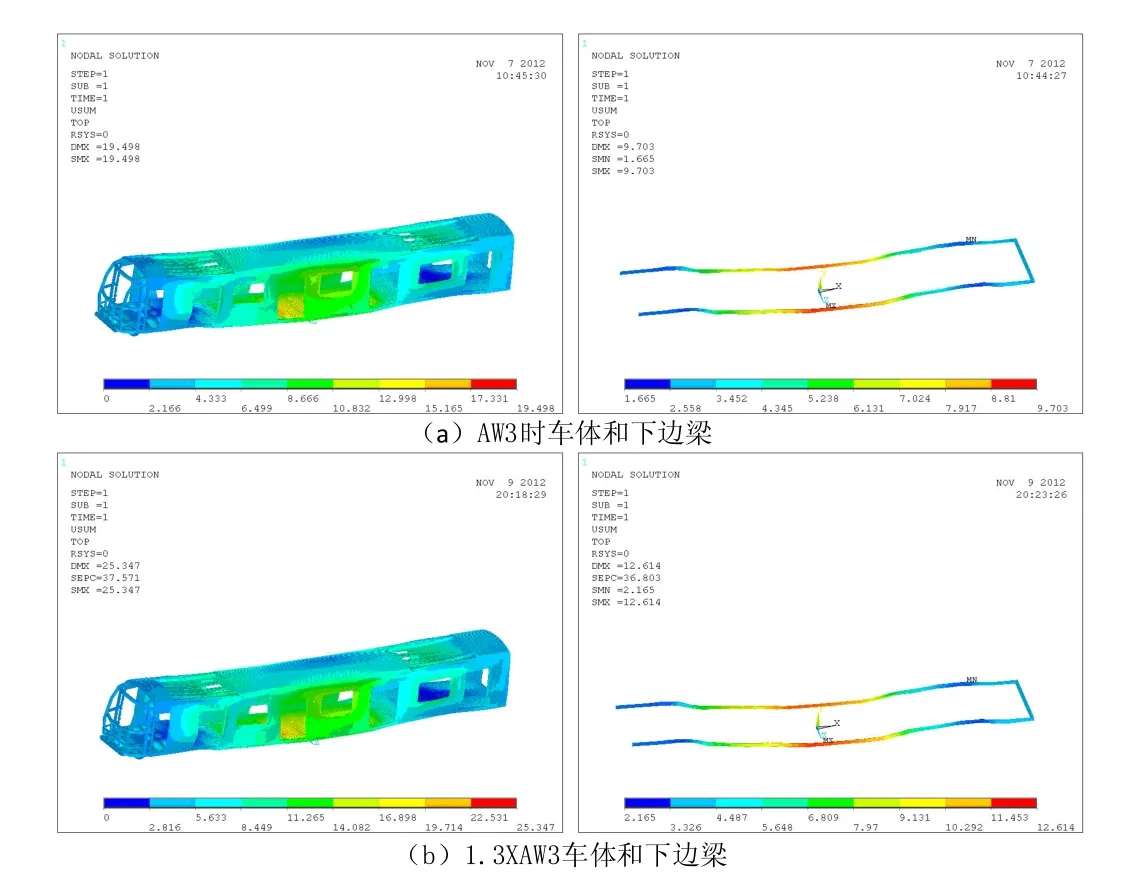

图3 垂向载荷工况下的应变云图

2 不锈钢车体结构特点

2.1 车体结构简介

B型地铁不锈钢点焊车头车车体方案采用薄壁筒型整体承载的不锈钢点焊结构形式。车体组成采用模块化设计,主要由底架、侧墙、车顶、端墙及司机室等模块组成,各大部位之间通过焊接的方式连接起来。

车体底架为无中梁结构,主要由一、二位端底架、底架边梁、主横梁及波纹地板组成。其中端底架由端梁、牵引梁、枕梁、边梁及不锈钢横梁组成。侧墙结构采用帽型梁与外板形成箱型的结构,梁柱之间采用高强度的连接板点焊连接。侧墙由外墙板、门扣铁、门上结构组成、梁柱等组成。侧墙结构采用模块化设计,由门口隔开为5个分块侧墙。左右两侧共设计有5个门和3个侧窗。车体车顶由两根冷弯型钢边梁、数根拉弯成形的车顶弯梁点焊在一起,形成桁架结构,然后在桁架上铺设侧顶板和波纹顶板。车顶上设置两个空调机组安装平台。端墙主要由端墙骨架、端墙外板以及小件等组成。其中端墙骨架采用梁、柱焊接形成。

司机室结构形式为不带逃生门的不锈钢骨架梁结构,梁与梁之间通过焊接方式连接起来,通过圈梁、立柱分别与侧墙、车顶、底架连接起来,形成共同受力的整体。

2.2 车体的主要技术参数

图4 司机室压缩应变云图

B型不锈钢点焊车的车体技术参数详见表1。

3 不锈钢车体有限元模型

根据头车车体三维实体模型确定所有结构和型材的实际断面;然后,建立车体相应结构和型材的中面线框,建立与之对应的有限元分析所需的车体三维中面模型。凡是对该车整体刚度及局部强度有贡献的结构,都予以考虑。为了计算的准确性,模型构成以任意四节点薄壳单元为主,三节点薄壳单元为辅。整车结构的有限元模型中单元总数为1116788,结点总数为1156716,图1给出了整车车体结构的有限元模型。

3.1 仿真流程

首先,在Pro/E中建立头车的三维模型,为了减少工作量提高仿真效率对车上、车下及车外设备的几何模型进行简化处理。其次,保证在Hypermesh中划分的网格满足下面条件,三角形网格一般不应超过总网格数的10%,网格的雅克比(0.5~1)、长宽比(1~10)、偏斜度(小于60°)、翘曲度(小于5°),翘曲单元(不得超过总数的15%)、四边形单元最小角度(大于25°)和最大角度(小于150°)、三角形单元最小角度(大于12°)和最大角度(小于140°)等。再次,参照BS EN12663-1:2010《铁道应用——轨道车身的结构要求》确定了本文的仿真参数和仿真工况。最后,利用ANSYS软件自带的求解器进行求解,具体仿真过程参照图2。

3.2 仿真工况

参照BS EN12663-1:2010《铁道应用——轨道车身的结构要求》共设定了16中仿真工况,垂向静载荷工况2个,纵向静载荷工况4个,救援工况2个,吊车工况2个,扭转工况1个,冲击工况1个,压缩工况4个。

4 计算结果分析

4.1 应变分析

垂向载荷工况作用下:AW3时,车体的垂向位移云图如图3(a)所示,车体中部边梁下翼缘的垂向位移为9.7mm;1.3×AW3时,车体的垂向位移云图如图3(b)所示,车体中部边梁下翼缘的垂向位移为12.6mm。因此,B型地铁不锈钢点焊车头车车体在超载(AW3)条件下,车体中心线上边梁的垂向位移为9.703mm,小于设计许用值12.6mm。

4.2 应力分析

各工况作用下,车体的最大应力情况如下:

垂向载荷工况作用下:最大应力分别为258MPa、336MPa,均发生在侧墙连接板处;压缩载荷工况作用下:最大应力分别为577MPa、575MPa、456MPa、458 MPa,均发生在车钩座与牵引梁的连接处;救援载荷工况作用下:最大应力分别为392MPa、375MPa,均发生在车平顶与圆顶连接角处,吊车载荷工况作用下:最大应力分别为266MPa、296MPa,均发生在车平顶与圆顶连接角处;扭转载荷工况作用下:最大应力为101MPa,发生在枕梁端部扭转载荷施加处;冲击载荷工况作用下:最大应力为231MPa,发生在侧墙连接板处。司机室压缩载荷工况作用下:头部压缩时,最大应力出现在载荷施加处,分别为612MPa和1430MPa,;尾部压缩时:最大应力为366MPa和1410 MPa,发生在车车平顶与圆顶连接角处和尾部载荷施加处,详见图4中司机室头部和尾部的压缩情况。

上述的16中载荷工况作用下,仅有司机室压缩载荷工况作用时出现了应力集中点,针对应力集中部位采取相应的补强措施,进行应力改善,补强后的模型计算同现有计算方法一样,结果表明应力得到了明显的改善。其它工况作用下应力比较小,且强度合格不再赘述。

5 结语

上述计算表面,使用壳单元模拟车体梁、板结构,能够有效的反映出不锈钢车体的结构特点,是车体静强度分析的有效手段。

(1)本文提出的16种载荷工况有效的模拟了B型不锈钢地铁在运行过程的超载、碰撞、救援、吊车等工况经有限元静强度计算,车体在给定的各种工况下的应力水平都小于相应结构对应的应力且垂向刚度变形在标准允许范围内。(2)本文的结构强度计算为后续的结构优化设计提供了依据。

[1]姚曙光,许平.轻型不锈钢车体结构研究[J].城市轨道交通研究,2004,(5):82~84.

[2]朱剑月,沈培德.地铁B2型铝合金车体结构设计与静强度分析[J].铁道机车车辆,2005(2):14~16.

[3]陶然,贾宇.地铁不锈钢车体的结构设计与有限元分析[J].中国科技成果,2006(6):52~54.

[4]李培,孙丽萍.地铁不锈钢车体强度分析及试验验证[J].内燃机车,2011(4):17~19.

王琰(1979-),女,河北唐山,工程师,从事地铁城轨车体和车端连接设计,曾担任多种车型车体的设计,并且担任部位工程师。