几起典型的空分设备主换热器堵塞现象及处理

凌 波,廖嘉锋,沈柳平

(柳州钢铁集团公司气体公司,广西柳州 545002)

1 引言

空分设备主换热器的换热能力和通过能力良好与否,对于空分设备能否长期保持高效低耗、安全稳定的运行状态至关重要。而侵入空分设备的各种杂质,如水分、C O2、分子筛粉末、珠光砂、机械杂质、泄漏的润滑油等,被气流带动,往往最终堵塞在主换热器通道中,造成主换热器阻力上升、换热不良。严重时,对空分设备工况稳定性、产品产量、纯度都造成很大影响,甚至引发事故。

柳州钢铁集团公司(以下简称柳钢)6000m3/h、15000m3/h、28000m3/h空分设备近几年来相继发生主换热器和过冷器堵塞故障,影响正常生产,被迫停车处理。这几起故障的堵塞杂质及进入渠道、现象及处理方法都具有典型性,现将其进行总结,供同行参考。

2 水分堵塞故障

2.1 故障现象

柳钢15000m3/h空分设备是2003年投产的内压缩流程空分设备。2009年2月18日,因外部用氧减少,15000m3/h空分设备停车,带液冷备。2月20日,因外部用氧增大,15000m3/h空分设备重新开车。出氧后,随着氧气产量逐渐恢复正常,发现高压主换热器热端温差有扩大趋势。当氧气产量取至16000m3/h时,氧气出冷箱温度低至8℃,管道出现结露,高压主换热器空气通道和氧气通道的热端温差达到15℃,而停机前该温差仅为3℃~5℃。由于氧气通道跑冷严重,冷损较大,主冷液位只能维持生产,不能生产液体产品。

其他异常现象还有:高压液空通道无液位显示,在此液位计的取压管上接现场压力表对比,液位负管压力比液位正管压力高,表明高压空气通道阻力较大。中部温度由-100℃降低至-110℃,表明高压空气通道通过量减少。因此判定高压空气通道存在堵塞,导致高压主换热器热交换不完全。

2.2 原因分析

组织技术人员对造成堵塞的原因进行查找分析。可能原因有:(1)分子筛吸附效果差,造成C O2和水分进入空气通道冻结;(2)停车期间增压机级间冷却器泄漏,冷却水进入气侧;(3)停车期间膨胀机增压端后冷却器泄漏,冷却水进入气侧。对这三个可能原因进行逐一分析排除。

在空分设备停车前和重新投运过程中,在线分析仪显示出分子筛吸附器空气中C O2含量均小于1×10-6,分子筛使用和再生情况良好。而且低压主换热器空气通道未出现堵塞现象,可以排除分子筛吸附效果差。

增压机级间冷却器泄漏和膨胀机增压端后冷却器泄漏都有可能造成高压主换热器空气通道冰堵。但膨胀机进口空气同样取自增压机末端,并未出现转速下降、膨胀端进口压力下降等堵塞迹象,因此可以排除增压机级间冷却器泄漏,判断膨胀机增压端后冷却器泄漏导致冰堵。

2.3 处理措施和效果

3月17日停下15000m3/h空分设备,拆下膨胀机增压端后冷却器做试压检查,发现数条铜管存在泄漏。更换新的冷却器。因为冰堵仅存在主换热器高压空气通道和下塔,为节省处理时间和成本,我们采用局部加温方案,即用外来氮气先加温下塔,再单独反吹高压空气通道。具体处理措施如下,吹扫流路图如图1所示。

图115000m3/h空分设备吹扫流路图

(1)空分设备停车,排尽下塔液空。排尽高压换热器通道内的液体。关闭上、下塔所有联通阀门。

(2)加温气取自附近的中压氮气球罐,经临时气管进入15000m3/h空分设备空气出分子筛纯化器后进冷箱的管道,再通过低压主换热器进入下塔,从下塔吹除阀V 307吹出。将低压主换热器空气通道和下塔吹至常温。

(3)将膨胀机增压端出口止回阀拆开,下塔气通过V 8阀,反吹主换热器高压空气通道,从止回阀拆开处吹出。用V 8阀控制吹扫气量由小至大,保持T I-105常温。

(4)加温过程中要监护好上塔压力,防止下塔气窜至上塔导致超压。

(5)对膨胀机增压端气路也要进行彻底吹扫。

测下塔、高压空气通道、膨胀机增压端气路水分合格后,重新开机,氧气产量可以达到17500m3/h,主换热器热端温差恢复正常。

2.4 水分堵塞故障预防措施

分子筛纯化器后的设备,如增压机、膨胀机,其工艺气体从设备输出后不再经过干燥而直接进入冷箱,一旦带水,会在主换热器和分馏塔冻结,造成空分设备运行工况恶化。此类带水故障通常发生在设备经历了长时间停机又重新恢复开机过程中。为预防此类故障,应采取以下措施:

(1)在停机状态下,尽可能将增压机、膨胀机的气体冷却器水路切断,排尽冷却器中的水,从源头上杜绝水泄漏进气侧的可能性。

(2)在停机状态下,每班打开冷却器气路吹除阀检查是否漏水,发现泄漏要及时处理。

(3)加强对分子筛使用的过程监控,严格控制出分子筛吸附器空气中C O2含量小于1×10-6,防止因分子筛吸附不完全导致的水分堵塞。

3 珠光砂堵塞故障

3.1 故障现象

柳钢6000m3/h空分设备是1997年投产的外压缩流程空分设备。2009年3月起,发现6000m3/h空分设备冷箱内压力异常升高至~800P a,冷箱上部表面大面积结冰,测密封气氧含量达到27%,表明冷箱内可能存在低温液体管道泄漏,但是为了保产,没有立即停机。4月10日,停下空分设备加温。5月16日起,进行冷箱扒砂和空分设备试压查漏,发现在液空进上塔节流阀V 1阀后第一道焊缝上有一道环形裂口。经过补焊处理,保压残留率合格,对冷箱装砂后于7月10日重新开车。

进入积液和调纯阶段后,空分工况出现异常,表现在:上塔压力高至55k Pa,比正常值高出10k Pa;积液过程中,主冷液面上升缓慢;氧气纯度差,仅能调纯至99%;出上塔污氮气量偏少,仅有~4000m3/h,不能满足分子筛再生气量要求。在污氮气进、出过冷器的取样分析管上接压力表进行对比,得出污氮气流经过冷器的阻力高达35k Pa。在污氮气进、出主换热器的取样分析管上接压力表进行对比,得出污氮经过主换热器阻力为5k Pa,属于正常范围。综合以上现象,判断为过冷器的污氮气通道堵塞。

3.2 原因分析

首先怀疑是水分冻结堵塞。停车排液后,于7月14日启动空压机加温空分设备至常温,塔内各点分析露点均在-50℃以下。污氮气流经过冷器阻力仅下降至31k Pa,而纯氮气流经过冷器阻力增加至15 k Pa,氧气流经主换热器阻力增加至10k Pa。排除冰堵可能。

综合故障发生和处理过程中的各种现象进一步分析,怀疑是珠光砂堵塞。空分设备被发现泄漏后带病运行了一个月,在这期间珠光砂可能会通过液空管道上的裂口进入上塔。空分设备在试压查漏期间,试压余气的排放口是污氮出过冷器吹除阀V 302。泄压排气时,进入上塔的珠光砂随气流进入污氮管和过冷器,由于珠光砂颗粒体积较大,大部分被换热器翅片阻挡,堵塞在过冷器污氮气通道中。发现堵塞后对空分设备的大加温,使上塔内残余的珠光砂随气流进入过冷器氮气通道和主换热器氧气通道,同样造成堵塞。

3.3 处理措施和效果

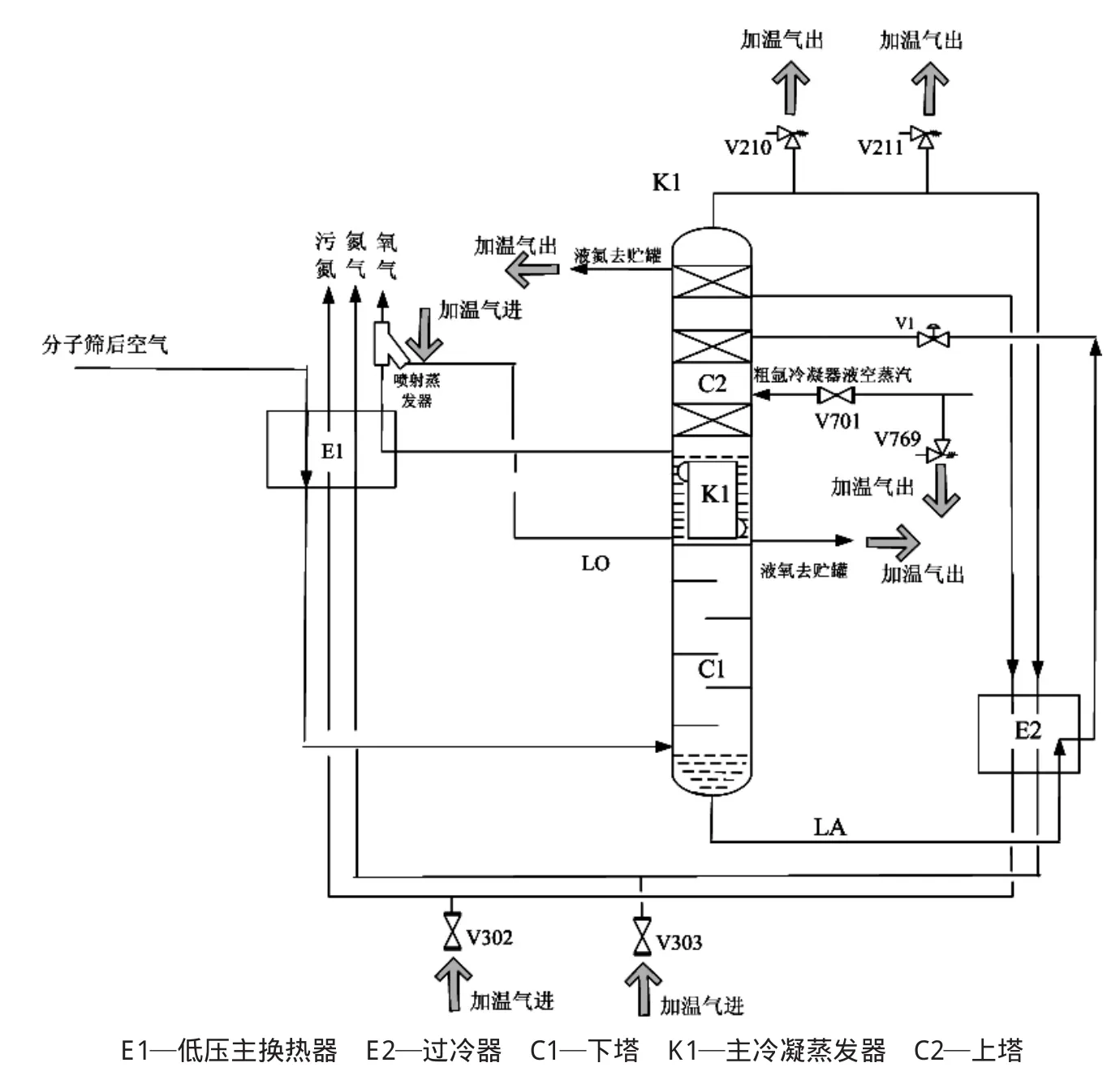

考虑到成本因素,决定不扒砂,而采用反向吹扫的方法处理。即外接气源将堵塞在换热器中的珠光砂吹回上塔,再由上塔吹除阀排出。具体处理措施如下,吹扫流路图如图2所示。

图26000m3/h空分设备吹扫流路图

(1)从附近中压氮气管上接临时管至污氮气、氮气出过冷器后吹除阀V 302、V 303和低压氧管喷射蒸发器上的封头。

(2)将上、下塔联通阀全部关闭,避免珠光砂被气流带至下塔,造成二次污染。

(3)采用憋压吹扫的方式,即关闭所有上塔吹除阀,通入加温气,将上塔压力提高至80k Pa,瞬间全开吹除阀,用高速气流将珠光砂带出。上塔所有吹除阀都应反复打开吹扫,直至无珠光砂吹出。为增加上塔顶部、中部吹除口,拆掉上塔顶部安全阀V 210、V 211,加装两个吹除阀。拆掉粗氩冷凝器安全阀V 769,用V 701阀控制吹除气量。

从上塔各个吹除阀都吹出数量不等的珠光砂。经过一个多月的反复吹扫,确认各吹除阀都无珠光砂吹出后,于8月23日重新启动6000m3/h空分设备。主冷出现液体后,排液体检查发现有大量珠光砂,反复排放,利用液体清洗塔内残余珠光砂,完全排净才开始积液。设备恢复送氧后对比各项参数,均恢复到故障发生前水平。

3.4 珠光砂堵塞故障预防措施

珠光砂颗粒体积大、质量轻的特点决定它一旦进入塔内,很容易造成堵塞,又很难被吹出,处理比较困难。为预防此类故障,应采取以下措施:

(1)发现有冷箱内部泄漏应及时扒砂处理,在扒砂过程中应确保塔内正压,避免珠光砂通过泄漏点进入塔内。

(2)空分装置扒砂检修后都应进行裸冷,检查管路和设备是否存在泄漏和堵塞,发现问题便于处理。不能跳过裸冷步骤直接装砂。

4 分子筛粉末堵塞故障

4.1 故障现象

柳钢28000m3/h空分设备是2006年投产的内压缩流程空分设备。从2008年起,生产工况逐步恶化,参数偏离正常范围,至2009年,氧气产量仅能达到24000~25000m3/h。如果提高氧气产量,主换热器中部温度(即膨胀机入口温度)低于-125℃且较难控制,热端温差扩大。液氮产品纯度和氮气产品含氧量分别超过 100×10-6和 1000×10-6,远超≤5×10-6的设计值。

4.2 原因分析

对这一问题进行分析,发现进塔空气量偏少,仅有130000m3/h,比设计量少10000m3/h。中压空气流量、高压空气流量、膨胀空气流量都比设计值少,表明主换热器各空气通道可能都存在堵塞。2009年9月对空分设备进行大加温,工况并无好转。由此可以排除水分和二氧化碳堵塞。2010年3月打开分子筛吸附器人孔检查分子筛床层,发现分子筛中有较多粉末,怀疑分子筛粉末被空气带入主换热器,造成主换热器空气通道堵塞。

4.3 处理措施和效果

分子筛粉末堵塞在通道翅片上,按正常加温流路无法将其吹出,只能采用反向吹扫方法。具体处理措施如下,吹扫流路图如图3所示。

图328000m3/h空分设备吹扫流路图

(1)塔内设备排尽液体,加温至常温。

(2)以外来中压氮气为加温气源,接临时管至下塔吹除阀V 307,进入下塔。

(3)卸下高压空气管道盲板。下塔充压至0.4 M Pa,全开 V 8阀,迅速全开 V 121、V 122,从高压空气管道盲板卸开处吹出。

(4)拆开膨胀机增压端出口止回阀V 402。全开膨胀机出、进口阀、紧急切断阀、喷嘴,下塔充压至0.4M Pa,迅速全开膨胀机增压端出口阀V 403,从V 402拆开处吹出。

(5)卸下V 1203阀,靠分子筛侧法兰堵盲板。下塔充压至0.3M Pa,迅速全开V 1216,从V 1203卸开处吹出。

(6)以上吹扫反复进行,直至无异物吹出。吹扫过程中关闭所有上、下塔联通阀门,注意防止上塔超压。

利用冶炼系统同步检修机会,分别于2010年3月、2011年6月、11月用上述方法对空分设备进行了三次彻底吹扫,吹出大量分子筛粉末。经过吹扫复产后,机组工况得到明显改善,进塔空气量提升至140000m3/h,膨胀空气量、高压空气量、中部温度恢复正常,氧气产量达到28000m3/h,氮气含氧量下降至100×10-6以下,液氮含氧量稳定在1×10-6以下。为彻底清除故障根源,2011年11月,对两个纯化器内的全部分子筛进行过筛处理。

4.4 分子筛粉末堵塞故障预防措施

造成分子筛粉末多的原因,可能是由分子筛阀门操作失误冲击分子筛床层,也可能是分子筛轻微进水未及时发现。由于故障发生时间跨度较长,无法最终确认。

为预防此类故障,应采取以下措施:

(1)加强对分子筛的日常运行检查,每班打开进分子筛前吹除阀和底部排污阀检查是否有水,一旦分子筛进水能够及时发现处理。

(2)加强操作管理,避免由于误操作带压分子筛的切换阀对分子筛床层造成冲击。

(3)停机时注意检查分子筛的粉化情况,发现有粉末较多尽可能更换或过筛,否则粉末进入冷箱就加大了处理难度。

5总结

以上三种造成堵塞的杂质中,水分最易处理,持续稳定的加温气流就可将其带出,关键是做好加温流路的标记,做到不留死角。而分子筛粉末和珠光砂相对较难处理,因其呈固体颗粒状,一般不能通过板式通道,所以采用反向吹扫方式。还要通过提高容器压力,瞬间全开吹除阀的方法提高吹扫流速,将杂质带出。对于珠光砂堵塞,在吹扫结束后还要通过一段时间的运行,让塔内液体进一步清洗残余珠光砂,并逐步带出冷箱。对于吹扫流路的选择,应遵循“最短化”原则,即尽量选择堵塞点和吹扫口之间最短的流路,并注意避免污染其他管道或设备。

主换热器堵塞是空分设备常见故障,对生产、安全影响较大,应当引起气体生产企业的重视。对可能引发堵塞的各种因素做好检查和控制,对主换热器及前、后设备的异常现象认真分析和及时采取措施,是避免这一故障发生和扩大的重要手段。