基于两种瓶颈度的制造车间多瓶颈动态预测方法

刘 志 蒋增强 龚本刚

1.安徽工程大学,芜湖,241000 2.北京交通大学,北京,100044

0 引言

现代制造模式下,制造企业的生产过程充满了大量的不确定性因素,这使得其优化控制日益困难。为降低制造车间优化工作的难度,有学者将约束理论中的瓶颈概念加以拓展,提出了一种基于瓶颈的制造车间生产过程优化方法[1-2]。该方法强调在复杂的制造环境中能快速识别影响系统整体性能的薄弱环节(系统瓶颈),并以此为中心,对生产过程加以分解,以降低制造车间生产过程优化的难度,提高优化的性能。瓶颈识别作为生产过程优化的首要任务,其准确与否直接决定了优化工作的时效性。目前,主要的瓶颈识别方法可归结为3类:基于瓶颈外部表现特征(如将设备阻塞和饥饿时间[3-5]、设备持续活性时间[6-7]、设备负荷[8]、设备利用率[9]等作为系统瓶颈的特征)的识别方法、基于调度视觉的瓶颈识别方法[10-13]和基于能力负荷比的瓶颈识别方法[14-18]。

以上3种方法以预测系统的平均瓶颈为主,缺乏对瓶颈漂移过程的实时分析;同时,现有的3类瓶颈预测方法因各有特定的适用范围,并不总是具有良好的可扩展性。方法1利用的瓶颈外部表现特征是瓶颈判定的必要条件,而不是充分条件,当系统处于饱和生产状态时,很多设备的利用率均会达到比较高的相似水平,此时,运用设备利用率难以识别系统瓶颈。方法2定义了每个机器调度方案的变化对系统调度性能的影响,具有局部性和全局性,但只从调度角度考虑了瓶颈对系统性能的影响,不够全面;同时,该方法需进行大量的仿真和实验。方法3克服了前两种方法存在的不足,但当系统存在多个瓶颈时,工序间的复杂相关性使得制造单元瓶颈责任并不总能得到有效的认定,使得具有最大能力负荷比的瓶颈单元(主瓶颈)的判定准则并不总是成立,导致无法准确预测系统真正的主次瓶颈。因此,本文在充分考虑制造单元相关性对瓶颈能力影响的基础上,提出一种基于两种瓶颈度的多瓶颈动态预测方法,以实现制造系统瓶颈的准确、连续预测。

1 两种瓶颈度的描述

1.1 两种瓶颈度的提出

在生产过程中,因各种不确定性因素的影响,任何一个制造单元都有成为瓶颈的能力,这一能力称为瓶颈度[16]。瓶颈度是制造单元固有的一种动态属性,是制造环境中各种不确定性因素的综合作用结果。瓶颈度越大,制造单元成为系统瓶颈的概率越大,反之则越小。

在实际生产过程中,制造单元之间存在一定的相关性,导致制造单元成为瓶颈的能力可能部分依赖于前趋单元的制造能力和制造速度。将完全或部分依赖其他单元产出的瓶颈称为非独立瓶颈,将完全不依赖其他单元发生的瓶颈称为独立瓶颈。非独立瓶颈可能会随着独立瓶颈的消除或被弱化(如次瓶颈随着主瓶颈的消除而转化为非瓶颈),或被强化。通常意义上的瓶颈度实质上是当前制造单元固有瓶颈能力、前趋单元制造能力和制造需求综合作用的结果,在多瓶颈环境下,无法反映出系统各个瓶颈的独立性,进而使得系统主次瓶颈的预测因缺乏制造单元相关性的合理分析而并不总是十分准确。因此,在文献[16]的基础上,提出两种瓶颈度概念,以在认定制造单元瓶颈责任的基础上,实现系统主次瓶颈的准确预测。

综合瓶颈度(一般瓶颈度)指制造单元在外部要素(产品需求、原材料供应等)和固有要素(加工设备、操作人员等)共同影响下成为瓶颈的能力;独立瓶颈度指制造单元在不考虑前趋单元影响(简称前影)、只在其固有要素影响下成为瓶颈的能力。

每个制造单元都有成为瓶颈的可能,因此,任何一个制造单元都存在两种瓶颈度,且综合瓶颈度不小于独立瓶颈度。只有在下列情况下,两种瓶颈度才相等:①生产系统的第一个制造单元上,若原材料、零部件的供应稳定,为简化分析,不考虑生产系统输入的影响;②上下制造单元在技术上无任何联系,此时,前趋单元的影响为0。

1.2 瓶颈指数和独立瓶颈指数的数学描述

两种瓶颈度是对制造单元运行状态的一种综合描述,而定性分析无法为生产过程的有效控制提供依据。目前,综合瓶颈度通过瓶颈指数加以度量[16-17],而独立瓶颈度的度量方法则无相关研究,因此,以瓶颈指数IBN数学模型为基础,综合考虑制造单元之间的相关性,建立独立瓶颈指数IBNI,来定量描述制造单元独立瓶颈度的大小。

1.2.1 瓶颈指数的数学描述

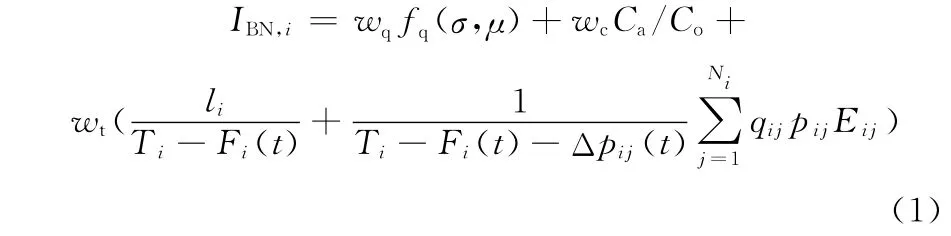

文献[18]从加工能力和加工需求两个方面出发,以时间、质量和成本为参数,构建了瓶颈指数IBN的数学模型,其中,加工单元的瓶颈指数数学模型为

式中,wt、wq、wc分别为时间、质量和成本在瓶颈度中的影响权重,wt+wq+wc=1;li、Ti分别为制造单元i的生产负荷与计划可用生产时间;Fi(t)为制造单元i因实际生产条件变化而引起的生产能力变动量;pij、Eij、qij分别为产品j在制造单元i上的废品率、单位处理时间、加工数量;Δpij(t)为j不合格品在制造单元i上的返修时间;Ni、fq(σ,μ)分别为制造单元i上加工产品的种类数和制造单元i质量保证能力对综合瓶颈度的影响函数;σ、μ分别为质量特性的标准差和均值;Co、Ca分别为制造单元的目标成本和实际成本。

1.2.2 独立瓶颈指数的数学描述

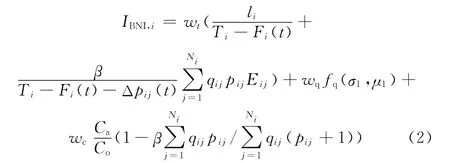

独立瓶颈指数IBNI的数学模型可描述如下:

(1)若生产系统的零部件供应稳定,则对于第一个制造单元,有IBNI,1=IBN,1。

(2)当制造单元i与其前趋单元i-1在技术上无关联时,IBNI,i=IBN,i。

(3)当制造单元i与其前趋单元i-1在技术上相关联时(两制造单元均为加工单元),零部件的加工质量是2个制造单元相互影响的表征,前趋单元的制造成本和制造时间对后继单元的影响通过零部件的质量加以反映。制造单元总质量由上影质量和分质量组成,其中,上影质量反映前趋单元对本制造单元的影响,分质量反映了本制造单元自身固有的加工能力和质量保证能力。因此,以瓶颈指数为基础,以分质量和上影质量为输入,构建独立瓶颈指数的数学模型:

式中,IBNI,i为制造单元i的独立瓶颈指数;β为消影系数,用以消除前趋单元i-1质量保证能力不足而引发i单元不合格率和生产成本的增加量,其大小与前趋单元i-1的质量保证能力及质量评定标准相关;fq(σ1,μ1)表示制造单元i的固有质量保证能力对其独立瓶颈度的影响函数;σ1、μ1分别为分质量特性的标准差和均值。

制造单元i工序能力指数Cpk,i越高,产品质量稳定性保证能力越高,对两种瓶颈度的影响越小,其对应的权重wq也随之越小。考虑质量的经济性,企业会根据客户的需求,结合实际状况设定适当的评定标准。表1显示了在一定评定标准下,消影系数β的确定方式;表2显示了质量稳定性保证能力对独立瓶颈度的影响函数fq(σ1,μ1)和影响权重wq,其中,α1、α2、α3、α4为工序能力指数评价标准;Cpk1,i为第i道工序的分质量工序能力指数;θ∈ (0,1);λ为变量,λ∈ (2,+ ∞),Cpk,i-1越小,且离α4越近,λ越大。

表1 消影系数β的确定规则

表2 fq(σ1,μ1)和wq 的确定

2 多瓶颈动态预测方法

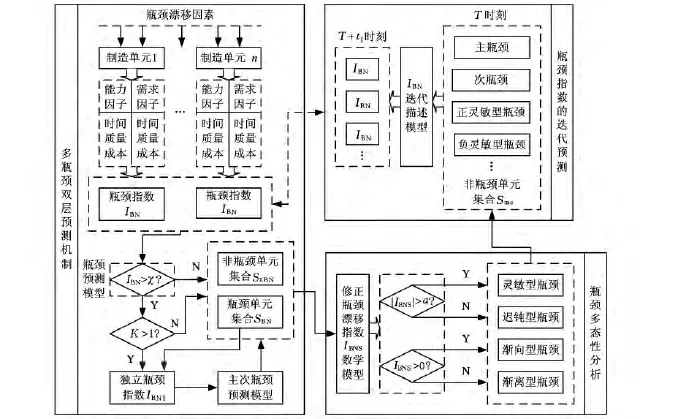

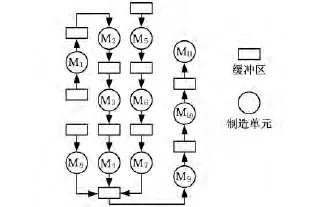

以两种瓶颈度为基础,构建多瓶颈动态预测方法,其运作流程如图1所示。图1中,K为瓶颈个数。

图1 基于两种瓶颈度的多瓶颈动态预测方法运作流程

由图1可知,多瓶颈动态预测方法基本流程及内容如下:

(1)多瓶颈双层预测机制。以瓶颈指数为依据,预测系统的瓶颈单元和非瓶颈单元。当系统存在多个瓶颈时,以独立瓶颈指数为依据,实现主次瓶颈的预测。具体步骤如下:

步骤1 设定计划期[0,T],并将其分为l个时间段,表示为[t0,t1],[t1,t2],…,[tl-1,tl],令t0=0。

步骤2 统计分析计划期[te-1,te](e=1,2,…,l)内制造单元i(i=1,2,…,n)加工能力和加工需求相关的生产数据,具体包括制造单元可用加工时间、产品加工质量保证能力、单位产品目标成本、产品组合及各产品的工艺路线、已调度工件的执行进度、单位产品处理时间及实际加工成本、质量需求等。

步骤3 计算[te-1,te]内制造单元i的瓶颈指数IBN,ie。

步骤4 计算[0,T]内制造单元i的瓶颈指数IBN,i= (0.5 IBN,i1+ IBN,i2+ …IBN,i(l-1)+0.5IBN,il)/(l-1)。

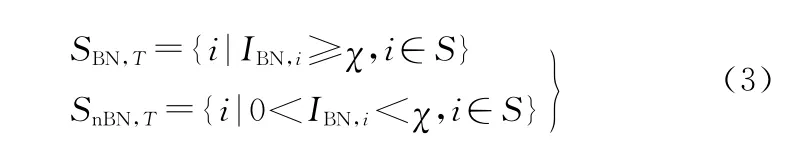

步骤5 以瓶颈指数为指标,依据下式:

式中,SnBN,T、SBN,T为非瓶颈单元集合和瓶颈单元集 合;S为车间制造单元集合;χ为瓶颈判定标准,一般在0.9~1.0之间取值[16]。

预测系统在[0,T]内的瓶颈单元与非瓶颈单元。

步骤6 假设k为SBN,T元素个数,若k>1,表示系统存在多个瓶颈,转至步骤7;否则,预测结束。

步骤7 依据式(2),计算瓶颈单元r(r=1,2,…,k)在[te-1,te]内的独立瓶颈指数IBNI,ie,并最终计算其在[0,T]内的独立瓶颈指数IBNI,i=(0.5 IBNI,i1+ IBNI,i2+ … + IBNI,i(k-1)+0.5IBNI,ik)/(k-1)。

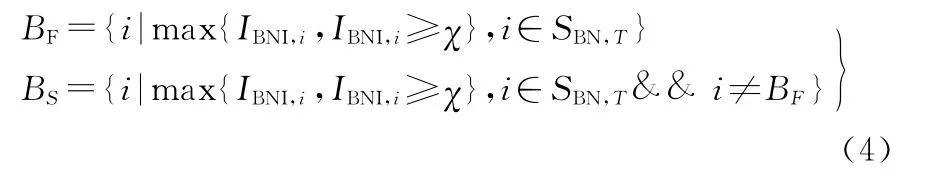

步骤8 依据式(4),预测系统的主瓶颈BF和次瓶颈BS:

(2)瓶颈多态性分析。在文献[17]的基础上,修正瓶颈漂移指数IBNS的数学模型,并依据瓶颈漂移指数大小,开展瓶颈多态性的分析,以识别系统的渐向型瓶颈、渐离型瓶颈、正灵敏型瓶颈和负灵敏型瓶颈。修正后的瓶颈漂移指数数学模型为

式中,ΔIBN为不确定性因素引发的制造单元瓶颈指数的变化量;Δc为各个不确定性因素对制造单元时间、质量和成本的综合影响值;T(t)、Q(t)、C(t)分别为各因素在时间t内的变化对制造单元时间、质量和成本的影响;ξt为动态修正系数,以反映t时间内非随机变量对制造单元的影响;ΔCjal为因素l的变化引起的制造单元上第j种产品的实际生产成本变化量;wjc为产品j实际成本变化幅度对C(t)的影响权重,根据各个产品计划生产量占总生产量的比重进行设定。

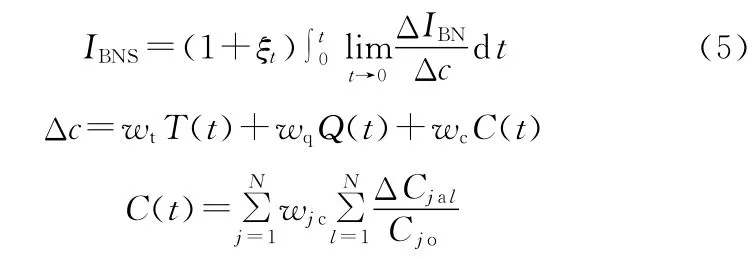

(3)瓶颈指数的迭代预测[17]。以主瓶颈、次瓶颈、正灵敏型瓶颈、负灵敏型瓶颈、重点且具有正灵敏性的非瓶颈单元集合Smc在[0,T]内的瓶颈指数IBN,T为基础,建立各个单元的瓶颈指数迭代预测模型:

以预测各个单元在[T,T+t1]时刻的瓶颈指数。

3 实例论证

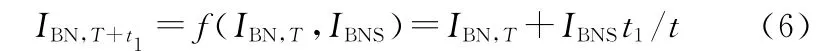

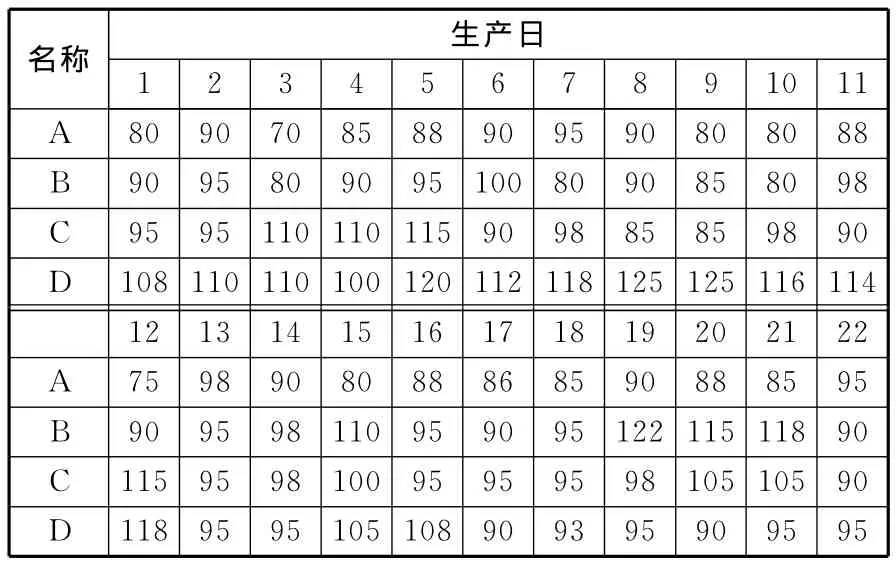

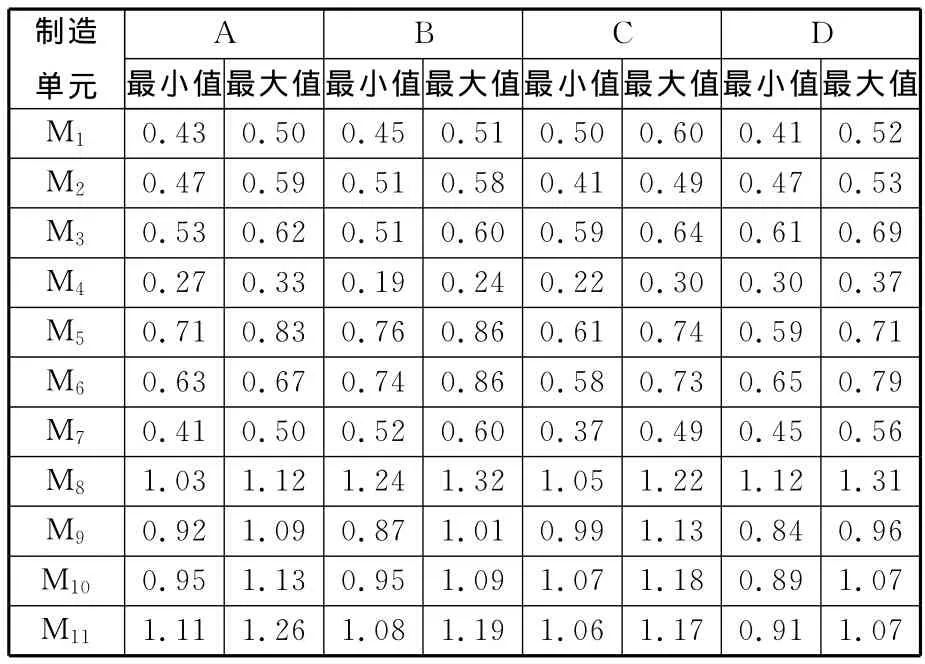

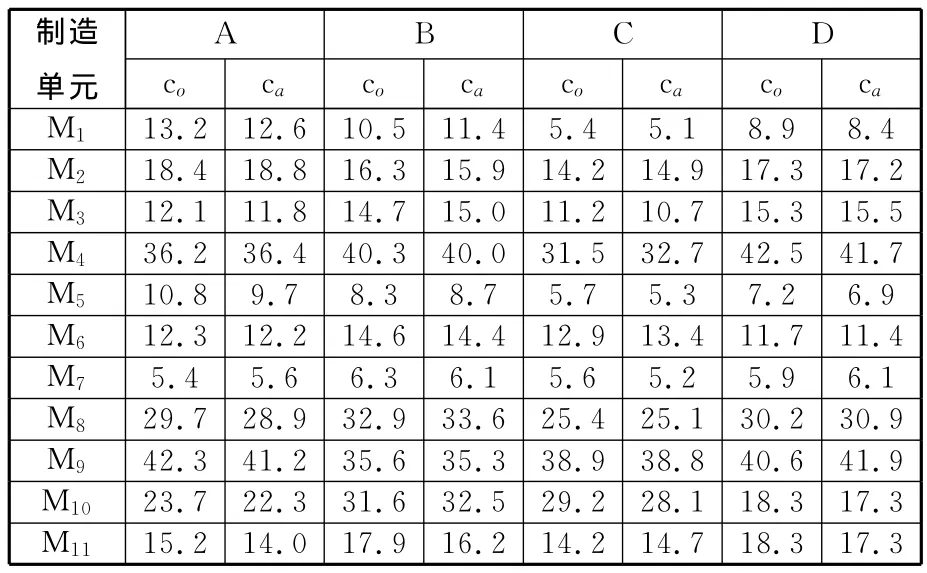

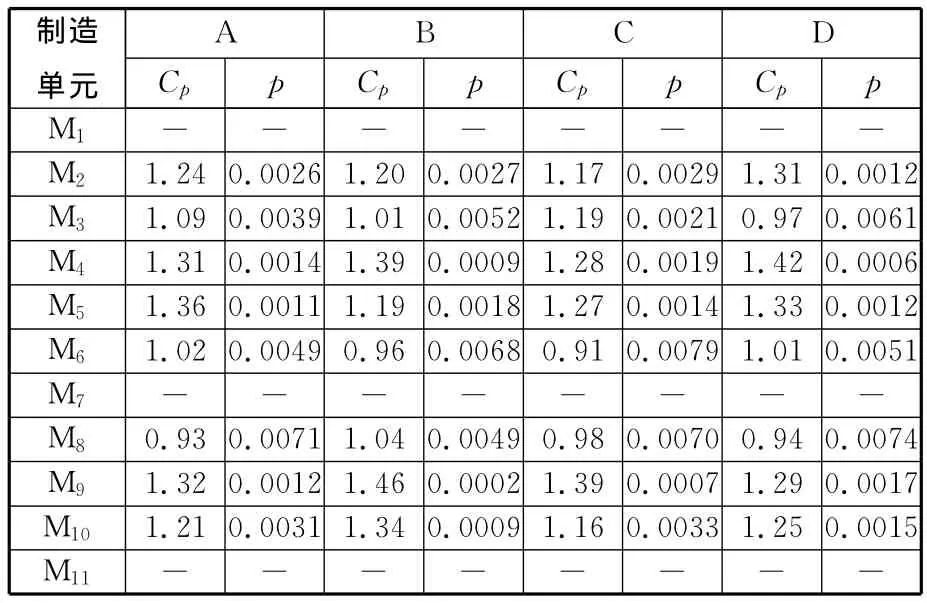

以某汽车制造企业装配车间中一产品总装线为例,运用两种瓶颈度动态预测法(dynamic prediction method based on two bottleneck degree,TBDM)、瓶颈指数法/单瓶颈度法(single bottleneck degree prediction method,SBDM)和基于最大出现频率PBM预测方法(PBMM),预测该装配线在22个生产日内的生产瓶颈,并采用文献[6]中方法检测实际瓶颈,以检验上述3类方法的准确性。该车间共有11个制造单元Mi(i=1,2,…,11),其布局如图2所示,装配 A、B、C、D四类产品。表3显示了各类产品每天的加工数量;表4表示各类产品的单位不确定处理时间;表5表示各类产品的单位目标成本co和实际成本ca,表6显示了第1天制造单元加工产品时的质量保证能力,cp为工序能力指数,p为产品报废率,返修产品在特定区域返修。

图2 产品装配总线布局

表3 产品加工数量 件

表4 单位产品的处理时间 min

表5 单位产品的目标成本和实际成本 元

表6 制造单元质量保证能力

3.1 各方法的预测结果

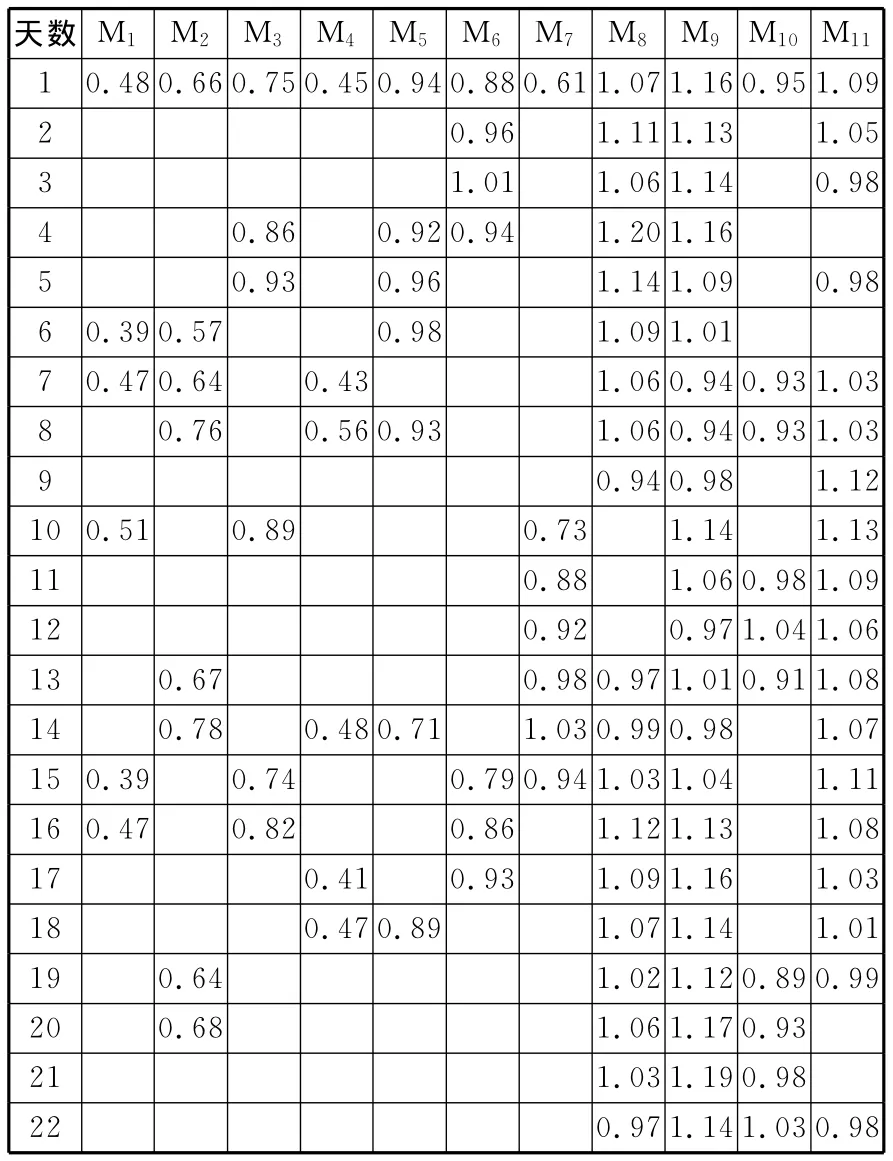

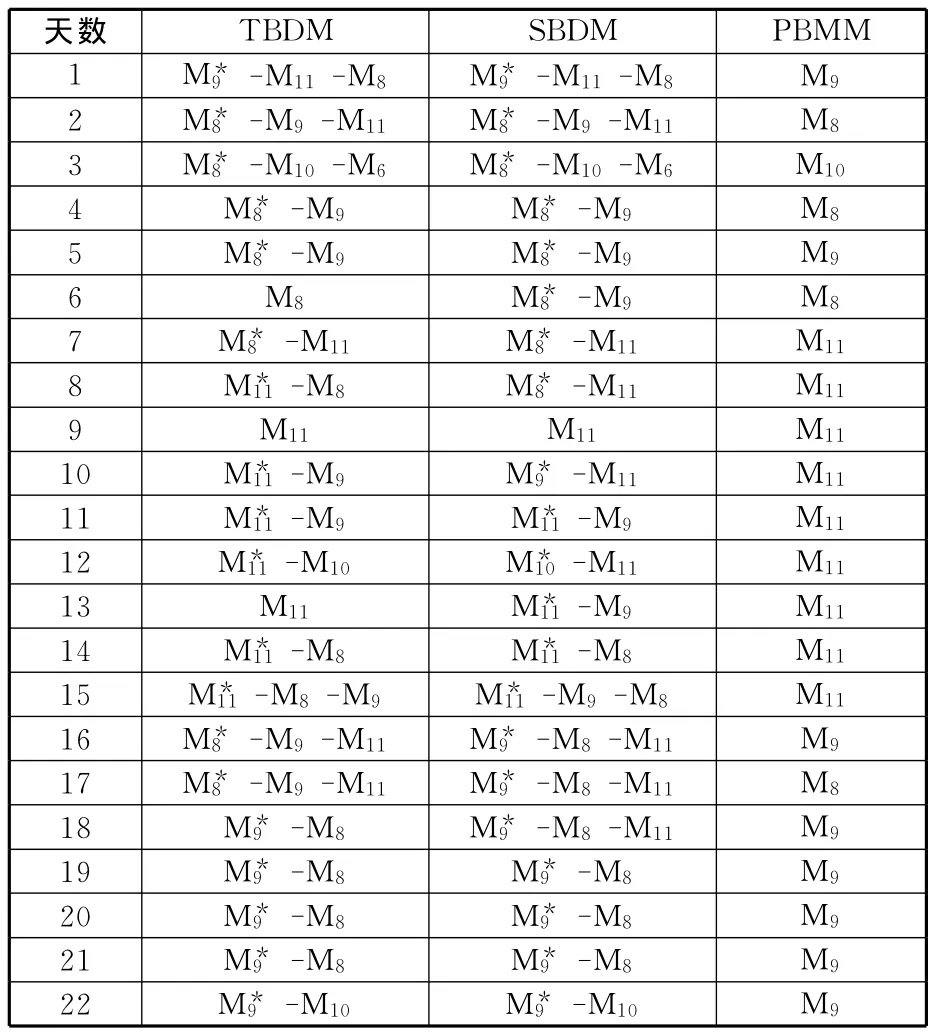

计算各个制造单元在22个工作日内的瓶颈指数和非瓶颈指数,计算结果如表7、表8所示。22个工作日内制造单元M1~M5没有独立瓶颈指数IBNI,故在表8中,省略。利用TBDM、SBDM和PBMM预测系统瓶颈,结果如表9所示。其中,*表示多瓶颈存在时,该瓶颈为主瓶颈。

表7 各制造单元的瓶颈指数IBN计算结果

表8 各制造单元的独立瓶颈指数IBNI计算结果(部分)

表9 瓶颈预测结果

3.2 结果分析

(1)TBDM和SBDM在主瓶颈预测方面的吻合率为77.27%,次瓶颈预测结果的吻合率为63.64%,由此可知,两者之间的预测结果并不总是一致,进而论证了制造单元的相关性对其后继单元的瓶颈能力具有一定的影响。

(2)TBDM对主瓶颈、次瓶颈预测的准确率达到90.91%和81.82%,均高于SBDM(SBDM对主次瓶颈预测的准确率分别为77.27%和63.64%),由此可知,当制造单元间之间存在着较强的关联性时,TBDM因合理认定瓶颈责任而使得瓶颈预测结果更加精确。

(3)PBMM 对主瓶颈预测的准确率为90.91%,与TBDM相同,但该方法只能预测出系统的主瓶颈,对其他非主瓶颈则忽略不计,使得不确定性环境下生产过程优化决策因未考虑多瓶颈相互关系而降低柔性。

4 结语

针对现有瓶颈预测方法存在的不足,本文提出了基于两种瓶颈度的多瓶颈动态预测方法。基于两种瓶颈度构建的包含多瓶颈双层预测机制、瓶颈多态性分析和瓶颈指数迭代预测的动态预测方法,在合理区分瓶颈责任、定量描述瓶颈漂移过程和保证瓶颈预测精度的前提下,实现了系统瓶颈预测由间断转向连续,为生产过程的合理规划和有效控制提供了依据。

[1]韩文民,叶涛锋.混流条件下基于TOC制定生产作业计划的关键问题:研究现状及发展探讨[J].江苏科技大学学报,2005,19(6):92-96.Han Wenmin,Ye Taofeng.Critical Problems on Determining Production Scheduling for Hybrid Flow Shop Based on TOC:A Survey[J].Journal of Jiangsu University of Science and Technology,2005,19(6):92-96.

[2]李黎,成晔,袁守华.基于瓶颈分析的优先权调度算法研究[J].计算机集成制造系统-CIMS,2005,12(11):247-250.Li Li,Cheng Ye,Yuan Shouhua.Research on Priority Scheduling Algorithm Based on Bottleneck Analysis[J].Computer Integrated Manufacturing Systems,2005,12(11):247-250.

[3]Ching S N,Meerkov S M,Zhang Liang.Assembly Systems with Non-exponential Machines:Throughput and Bottlenecks[J].Nonlinear Analysis,2008,69:911-917.

[4]Li Lin,Chang Qing,Ni Jun.Data-driven Bottleneck Detection of Manufacturing Systems[J].International Journal of Production Research,2009,47(18):5019-5036.

[5]Yan Hongsen,An Yuwei,Shi Wenwu.A New Bottleneck Detecting Approach to Productivity Improvement of Knowledgeable Manufacturing System[J].Journal of Intelligent Manufacturing,2010,21(6):665-680.

[6]Roser C,Nakano M,Tanak M.Comparison of Bottleneck Detection Methods for AGV Systems[C]//Proceedings of the 2003Winter Simulation Conference.New Orleans,2003:1192-1198.

[7]Faget P,Eriksson U,Herrmana F.Applying Discrete Event Simulation and an Automated Bottleneck Analysis as an Aid to Detect Running Production Constraints[C]//Proceedings of the 2005Winter Simulation Conference.Orlando,2005:1401-1407.

[8]Rajakumar S,Arunachalam V P,Selladuraiv V.Workflow Balancing in Parallel Machine Scheduling with Precedence Constraints Using Genetic Algorithm[J].Journal of Manufacturing Technology Management,2006,17(2):239-254.

[9]张怀,江志斌,郭乘涛.面向瓶颈的半导体晶圆制造系统派工策略及参数优化[J].上海交通大学学报,2007,41(8):1252-1257.Zhang Huai,Jiang Zhibin,Guo Chengtao.The Bottleneck-oriented Dispatching Strategy and Parameter Optimization in Semiconductor Wafer Fabrication System[J].Journal of Shanghai Jiaotong University,2007,41(8):1252-1257.

[10]翟颖妮,孙树栋,王军强,等.基于正交试验的作业车间瓶颈识别方法[J].计算机集成制造系统,2010,16(9):1945-1952.Zhai Yinni,Sun Shudong,Wang Junqiang,et al.Bottleneck Detection Method Based on Orthogonal Experiment for Job Shop[J].Computer Integrated Manufacturing Systems,2010,16(9):1945-1952.

[11]王刚,王军强,孙树栋,等.扰动环境下Job Shop瓶颈识别方法研究[J].机械科学与技术,2010,29(12):1697-1702.Wang Gang,Wang Junqiang,Sun Shudong,et al.Machine Bottleneck Identification for Job Shop Operation Management[J].Mechanical Science and Technology for Aerospace Engineering,2010,29 (12):1697-1702.

[12]Zhang Rui,Wu Cheng.Bottleneck Identification Procedures for the Job Shop Scheduling Problem with Applications to Genetic Algorithms[J].The International Journal of Advanced Manufacturing Technology,2009,42(11):1153-1164.

[13]Zhang Rui,Wu Cheng.Bottleneck Machine Identification Method Based on Constraint Transformation for Job Shop Scheduling with Genetic Algorithms[J].Information Sciences,2012,188:236-252.

[14]Singh R K,Prakash K S,Tiwari M K.Psycho-clonal Based Approach to Solve a TOC Product Mix Decision Problem[J].International Journal of Advanced Manufacturing Technology,2006,29(11/12):1194-1202.

[15]Richard A R.Applying the TOC Five-step Focusing Process on the Service Sector-A Banking Subsystem[J].Managing Service Quality,2007,17(2):209-234.

[16]Liu Mingzhou,Tang Jun,Ge Maogen,et al.Dynamic Prediction Method of Production Logistics Bottleneck Based on Bottleneck Index[J].Chinese Journal of Mechanical Engineering,2009,22(5):710-716.

[17]刘志,唐娟,费志敏.基于瓶颈多态性的生产物流瓶颈闭环预测方法[J].计算机集成制造系统,2012,18(11):2554-2561.Liu Zhi,Tang Juan,Fei Zhimin.Close-loop Prediction Method of Logistics Bottleneck Based on Bottleneck Polymorphism [J].Computer Integrated Manufacturing Systems,2012,18(11):2554-2561.

[18]唐娟,刘志.基于瓶颈指数的生产物流瓶颈多态性研究[J].现代制造工程,2011(10):23-26.Tang Jun,Liu Zhi.Research on Polymorphism of Production Logistics Bottleneck Based on Bottleneck Index[J].Modern Manufacturing Engineering,2011(10):23-26.