一种磁场控制成形的砂轮制备方法

游永丰 陈逢军,2 龚 胜 尹韶辉,2

1.湖南大学国家高效磨削工程技术研究中心,长沙,410082 2.常州湖南大学装备机械研究院,常州,213164

0 引言

近年来,随着光学、电子、信息、航空航天技术的飞速发展,高集成、高性能、高精度的光学系统对以碳化钨、碳化硅、光学玻璃等硬脆材料为代表的非球面光学元件的要求越来越严格,对硬脆难加工材料的超精密加工技术提出了更高的要求[1]。硬脆材料的微小非球面透镜及光学模具的制造技术中,获得高形状精度和高表面质量最有效的工艺方法是采用微小直径的微粉砂轮进行斜轴镜面纳米磨削[2]。

高精度的微小非球面光学元件既要具备纳米级的表面粗糙度,又要有极高的形状精度。传统的砂轮中,磨粒随机分布、不规则,易出现磨粒团聚,导致被磨削表面粗糙度不均匀,有时出现过度磨削、烧结、亚表面烧伤,不能满足加工要求[3]。若能在砂轮中实现磨粒的有规则分布,则可以改善加工表面质量的均匀性,提高磨削质量[4]。本文提出了一种利用环形磁场控制磨粒规则分布的砂轮制备方法,讨论了环形磁场控制砂轮磨粒规则分布的机理,并进行了成形装置的设计与仿真、砂轮磨削质量的试验验证。

1 磁控砂轮磨粒可控分布的机理

传统的砂轮结合剂为单一的金属或树脂。金属结合剂砂轮刚度大,能加工形状精度很高的工件,但不易磨削出纳米级表面粗糙度的工件;树脂结合剂砂轮本身具有吸震性,但砂轮本身刚度太低,容易变形,加工的工件很难满足极高的形状精度要求[5-6]。本文提出的复合基金刚石微粉砂轮,以树脂、导磁铁粉为复合结合剂,结合了金属砂轮与树脂砂轮的优点。将铁粉、树脂、金刚石微粒按一定比例搅拌混合后,注入成形模具,没添加外部磁场时,各原料随机混合在一起,如图1a所示。当在成形模具外施加磁场时,导磁铁粉受到磁场力的作用,在磁场中微弱运动,最终表现为沿着磁感应线呈链状分布,如图1b所示。磁场较弱时,铁粉受到的力较小,导磁铁粉形成的都是短链。外加磁场强度增强到一定程度时,铁粉受力增大,短链消失,导磁铁粉形成长链,部分磁链交叉。导磁铁粉形成链状分布的同时,原来随机分布的金刚石磨粒在导磁铁粉的推动下表现为沿着磁链分布。

图1 磁场控制磨粒分布原理图

在实验室里,取一定混合磨料(金刚石、铁粉、树脂按质量比1∶3∶3配制)装在载玻片后,在载玻片两侧施加不同强度的平行磁场,显微镜下放大的磁链分布如图2所示。

图2 平行磁场控制下的磁链分布

从图2可以得出,铁粉在磁场的作用下沿着磁感应线呈链状分布,且随着磁场的增强,磁链长度增大。恰当地选择磁场强度、铁粉与金刚石的粒度,将三者混合在一起置于磁场,铁粉运动形成磁链的过程中会推动金刚石磨粒运动,防止金刚石磨粒团聚在一起。

在圆柱形砂轮的成形中,用一个由内往外的辐射型磁场加载在砂轮型腔上,如图3所示,磁场磁感应线由内往外辐射,由上面实验可知,磁性颗粒会沿着磁感应线呈链状分布,当铁粉与金刚石磨粒的粒度恰当时,铁粉在运动成链的过程中带动金刚石磨粒运动,使金刚石磨粒有规律地沿着磁感应线分布,避免了团聚。

图3 理想型腔内磁感应线及磁链分布

2 磁控微粉砂轮成形装置

2.1 装置设计

磁场通过控制复合基中导磁铁粉沿着磁感应线分布,从而控制金刚石磨粒的分布,要达到图3所示的磁控磨粒分布效果,必须有一个磁感应线由中间向四周辐射的磁场,因此由中间向四周辐射的成形磁场的设计成为关键。根据磁路传导原理和以上分析,设计了图4所示的成形装置。整个磁路左右完成对称,模具围成的空间形成砂轮成形型腔。两永久磁石磁极对接,产生的磁通相反。

图4 成形装置图

左右单侧的磁通不能通过另外一侧,各自的磁场回路为:永久磁石→磁架→导磁回路→砂轮杆→砂轮型腔→模具→空气间隙→外导磁环→永久磁石,形成了图3所需的成形磁场。

磁极对接及空气间隙的设计是成形磁场设计的关键,磁极对接使磁场左右两边完全对称,单侧磁通不能通过对方半场型腔,而通过砂轮杆与导磁回路传回。空气间隙的存在使磁通不能顺利地由外导磁环直接传到模具上,而是首先传到外导磁环上,使整个外导磁环充满磁通,然后再通过空气间隙,从圆周方向传到模具上。磁通传导最终会形成一条封闭的曲线,模具上的磁通只能从四周通过砂轮基内的导磁铁粉传到砂轮杆上,形成所需的成形场。

2.2 装置仿真

为验证设计的图4所示的成形装置是否满足要求,应用AnsoftMaxwel软件中的3D静磁场求解器求解此成形装置的磁场分布。根据图4所示的结构,设计了如图5所示的仿真模型。

图5 仿真模型

应用Ansoft Maxwell的3D静磁场求解器求解此模型的磁场分布,经过求解,得到了整个模型的磁场分布,如图6所示。

图6 仿真模型对应磁场分布

为了能更清楚、明了地观察到由模具围成的型腔内磁感应线的分布,把模型的其他部件隐藏,只显示型腔内部磁场的分布,由底部往砂轮杆方向观察,得到了图7所示的型腔内磁场分布。

由整体及型腔内的磁场分布图可知:设计的成形装置形成的磁场分布满足要求,型腔内磁场的磁感应线由中间向四周辐射,形成所需要的辐射型磁场。铁粉在成形磁场内沿着磁感应线分布,形成有效的磁链,铁粉在形成磁链的运动过程中推动金刚石颗粒运动,使其规则排布。

图7 型腔内磁场分布

2.3 装置制作

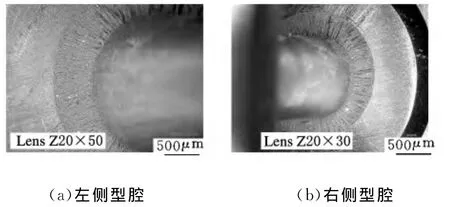

根据以上成形装置图及仿真反馈的结果,制作了相应的实验装置。其中,砂轮杆采用高饱和磁感应强度材料IJ22,底座采用不导磁的黄铜,其他部件采用导磁材料纯铁,磁架内的磁石为永久磁石钕铁硼N35。为验证装置是否满足要求,装置装配完成后,在模具型腔填满铁粉,轻轻地小幅度转动砂轮杆,静置一段时间,让铁粉在磁场力的作用下达到平衡。在超景深VHX-1000显微镜下观察型腔铁粉的排布,由于装置上导磁回路及砂轮杆的存在,故显微镜镜头不能正对着型腔,只能旋转镜头,斜着观察型腔的一半,如图8所示。由图8可以看出,铁粉在成形场内沿着磁感应线由内往外辐射分布,达到了要求。

图8 型腔铁粉分布图

3 磁控微粉砂轮成形及磨削实验

装置制作完成后,取下磁架、回路,将2000#RVD金刚石微粉、羰基铁粉、环氧树脂E-44、聚酰胺树脂按质量1∶1∶1∶1的比例搅拌均匀,倒入成形装置模具内。然后再把磁架装在外导磁环对称的两侧,利用连接螺母把导磁回路装上,砂轮杆通过导磁回路上端正中间的定位孔插入模具内。为保证砂轮成形后顺利脱模,在模具内壁涂覆一层薄腊。为避免砂轮内出现大气泡,原料装入模具后,在模具上方通过套在砂轮杆上的轴套施加一定的压力。砂轮制备原料在模具内放置24h左右,砂轮已成形。砂轮成形后旋转连接螺母,拆除导磁回路与磁架,取出砂轮。制造出如图9所示的粒度为2000的磁控复合基微粉砂轮样品。

图9 砂轮样品

砂轮制成后,用所制造的砂轮在超精密机床上加工硬质合金材料试件,测量试件表面粗糙度,以验证磨削加工效果。砂轮加工之前,对制成的砂轮采用磨削修整法进行修整,以保证砂轮的形状精度及表面磨粒的裸露程度。砂轮修整好后,以碳化钨试件为实验材料,试件首先在圆柱棒上用线切割切下,然后用普通325#砂轮进行精密磨削,最后用制作的2000#磁控复合基砂轮进行超精密磨削。磨削方式为B轴斜轴磨削,以AFMM(50)水溶性磨削液冷却,砂轮转速为45 000r/min,工件转速为120r/min,进给深度为1μm,进给速度为1mm/min。工件磨削完毕后,用JB-4C精密粗糙度测试仪测量工件加工表面的粗糙度(Ra=29nm)。

为验证磁场辅助控制磨粒的排布对微小复合基微粉砂轮制造的帮助,拆除左右磁架上的磁石,保持其他的条件不变,制造没有磁场辅助控制的砂轮,在相同的条件下加工工件、测量工件表面粗糙度(Ra=165nm)。

相同参数条件下,磁控砂轮磨削加工的试件表面质量明显高于非磁控砂轮加工的试件表面质量,这表明在砂轮成形时,施加的由内往外的辐射磁场,使砂轮结合剂中的导磁铁粉受到磁场力的作用,沿着磁感线分布。铁粉在运动分布的过程中带动金刚石微粒运动,有效控制了金刚石磨粒的分布,使磁控复合基砂轮的构造更加合理,更有利于超精密磨削加工。

4 结语

本文对环形磁场控制成形的砂轮制备方法进行了探讨,制备了粒度为#2000的磁控复合基微粉砂轮,磨削了碳化钨试件,试件表面粗糙度Ra达到了29nm,与同样条件下制作的非磁场控制成形的砂轮相比,加工质量得到了明显改善。

[1]邓朝晖,伍俏平,张高峰,等.新型砂轮研究进展及展望[J].中国机械工程,2010,21(21):2632-2638.Deng Zhaohui,Wu Qiaoping,Zhang Gaofeng,et al.Recent Advances and Future Perspectives in New Type Grinding Wheels[J].China Mechanical Engineering,2010,21(21):2632-2638.

[2]陈逢军,尹韶辉,范玉峰,等.一种非球面超精密单点磨削与形状误差补偿技术[J].机械工程学报,2010,46(23):186-192.Chen Fengjun,Yin Shaohui,Fan Yufeng,et al.Ultra-precision Single-point Grinding Technique and Profile Error Compensation Method for Machining Aspheric Mould[J].Journal of Mechanical Engineering,2010,46(23):186-192.

[3]Yin Shaohui,Chen Fengjun,Yu Jianwu,et al.A Novel Orderly Arrangement Method Controlled by Magnetic Field for Diamond Abrasives of Grinding Wheel[J].Advance Material Research,2012,497:6-9.

[4]Chen F J,Yin S H,Huang H,et al.Profile Error Compensation in Ultra-precision Grinding of Aspheric Surfaces with On-machine Measurement[J].International Journal of Machine Tools and Manufacture,2010,50(5):480-486.

[5]何聪华,袁慧.精密金刚石砂轮的制造、修整及其磨削机理研究进展[J].超硬材料工程,2008,20(4):33-36.He Conghua,Yuan Hui.Development of Research on the Manufacturing,Dressing and Grinding Mechanism of Diamond Grinding Wheel[J],Superhard Material Engineering,2008,20(4):33-36.

[6]王先逵,马明霞,庄司克雄,等.树脂-金属复合结合剂金刚石微粉砂轮的电解调整原理和基础现象[J].制造技术与机床,2003(9):52-55.Wang Xiankui,Ma Mingxia,Syoji Katsuo,et al.Electrolytic Adjustment Principle and Basic Appearance of Micro Diamond Powder Wheel with Resin-metal Binder[J].Manufacturing Technology& Machine Tool,2003(9):52-55.