饲料称重单元系统的研究与制作

■叶健成

(清华大学医学院生物医学工程系,北京 100084)

随着科学技术和现代文明的发展,饲料工业自动化也得到快速发展,饲料生产的批量化和质量要求也不断提高,在饲料的生产过程中,严格控制每种饲料的质量检测成为了关键一环。然而,原来那种单一的、低效的、低精度的检测称重方法已过时。大多企业采用的在线称重系统均为国外产品,我国自主研制的自动在线称重系统较少,在准确度和速度上也难以满足用户的需求,所以目前国内亟需要研制出一套属于自己的能够满足用户需求的饲料在线称重系统。

粮食含杂率及容积密度是检测粮食品质的主要技术指标。不仅决定了粮食的等级和价格,还会直接影响其加工品质和食用品质。《GB/T 5494—2008粮油检验粮食、油料的杂质、不完善粒检验》和《GB/T 5498粮食、油料检验容重测定法》中规定称重的精度要达到0.1 g,为了使粮食含杂率及容积密度测量仪器整体的性能达到国标要求。饲料称重单元的机电系统设计,是一种能适应生产流水线的动态、快速的微量称重检测技术。应用该技术的系统能将充填好的依次进行快速称重,剔除不合格的,并对其进行统计,这样可以及时地反馈充填效果,按需要对饲料充填机做出调整。对于在线检测饲料单个重量合格与否的设备,该技术是提高饲料称重体系质量的主要手段之一。

饲料在线动态的称重检测设备,我国与国外的差距较大。国内对本课题的研究许多停留在理论阶段,研发出来的凤毛麟角。而美国和德国的饲料工业领域都曾分别设计出了高速称重及分拣系统。他们研制出来的系统的精度和速度都很高。其中,精度能达到绝对误差不超过1 mg,速度很快,并且操作方便,易于维护,但他们的产品在中国的销售价格昂贵,这对于我国的饲料工业现状来说难以承担。因而,加深生产线中饲料的快速动态称重系统的研究迫在眉睫。

1 称重系统介绍

1.1 输送要求

系统目前设计生产线中饲料称重单元系统,既是独立的一个称重设备。因此是需要饲料从设计好的输送通道依次输送到称重台上,经过称重检测后,传感器辨识合格与不合格的饲料,然后再送所设计的输送通道送出饲料。输送过程中要保证饲料对称重平台的冲击力最小,以免过大的冲击力使最后的测量结果失真。为了达到这种要求,水平传动因比垂直传动更有优势。

1.2 称重要求

在实际的生产线中,根据现有的充填机工作性能,其最高生产效率一般为1 200 g/min。

由此,方案必须选择多通道称重检测,但基于客观条件限制很难实现,固本文采用单通道方案进行研究。若方案成功,在生产线中可向多通道形式推广。

1.3 控制要求

饲料称重结束后,其数据要送入上位控制计算机中进行软件统计分析处理,并能将处理的结果实时直观地呈现出来。

2 设计原理

根据系统功能要求,由系统控制计算机控制送料单元、称重单元、剔废单元、动力源等四个功能单元。

2.1 系统控制主机单元

系统控制计算机单元由ARM、触摸显示屏、数据传输和信号控制线等组成。计算机控制系统是利用计算机(通常成为工业控制计算机,简称工控机)来实现生产过程的自动控制系统。从本质上看,计算机控制系统的工作原理可归纳为以下三个步骤:

①实时数据采集:对来自测量变送装置的被控量的瞬时值进行检测和输入。

②实时控制决策:对采集到的被控量进行分析和处理,并按已定的控制规律,决定将要采取的控制行为。

③实时控制输出:根据控制决策,适时地对执行机构发出控制信号,完成控制任务。在计算机控制系统中,运行过程和计算机直接连接,并受计算机控制的方式称为在线方式或联机方式;运行过程不和计算机相连,且不受计算机控制,而是靠人进行联系并作相应操作的方式称为离线方式或脱机方式。本系统要求对称重为实时在线。

2.2 输送单元

该单元仅由称重传送盘完成。

2.3 称重单元

该单元由称重传感器和清洗喷嘴组成。

称重传感器:当输送轮将由滑槽滑至到称重传感器的称重平台上,即开始称重。每粒的称重时间要求为300 ms左右。称重完毕后传感器将数据传给计算机控制主机,并发出剔废信号。

清洗喷嘴:由于在充填完成后,会沾上少许饲料杂尘,这些饲料杂尘积聚到称重平台上,会影响称重的准确度。因此,清洗喷嘴的功能就是用压缩空气将残留饲料杂尘从称重台上吹去。

2.4 剔废单元

该单元由剔废分离单元、废回收单元组成。

剔废分离:若经称重检测,发现重量不合格,则传感器会发出信号,十字拨杆将顺时针转动90度,会从平台上设置的漏口下落,进入回收桶中。若重量合格,传感器同样发出信号,十字拨杆逆时针旋转90度,从另一个漏口下落,进入合格桶。

废料回收:收集不合格,便于集中回收饲料杂尘。

2.5 动力单元

该单元由电动机及其配套驱动器组成。

电动机:负责带动拨杆的旋转,可以根据工作需要调整转速。

在饲料称重单元系统中,饲料的输送过程是最为重要的,这个也是本次设计的最为核心的一部分。为了保证饲料称重的快速性和准确性,要求饲料的输送必须具有连续性,而且输送的过程中具有较少的震动冲击。

3 系统简介

图1 系统图片

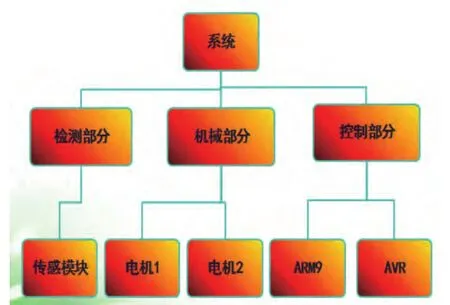

3.1 系统功能简介(见图2、图3)

3.2 系统关键技术

软件部分系统控制计算机单元由ARM、触摸显示屏、数据传输和信号控制线等组成。计算机控制系统是利用计算机(通常成为工业控制计算机,简称工控机)来实现生产过程的自动控制系统。

图2 系统功能图解

图3 系统结构框图

图4 主体结构设计

机械主体结构由称料托盘、送料漏斗、传送盘、分料盘和称重平台组成(见图4),其运动原理,饲料从漏斗运送过来。传送盘每次取一粒进行连续传送,每次60度运转,传送过程中,饲料到达称料平台时进行饲料的称量。称量后其质量值返回给ARM处理核心,ARM判断其是否合格,传送盘把饲料投下,同时分料盘运转把饲料按照其合格与否区分开来。其信号传送过程如图5。

图5 程序流程

图6 多通道高效实现方案

4 称重杠杆平衡传感器初步设计

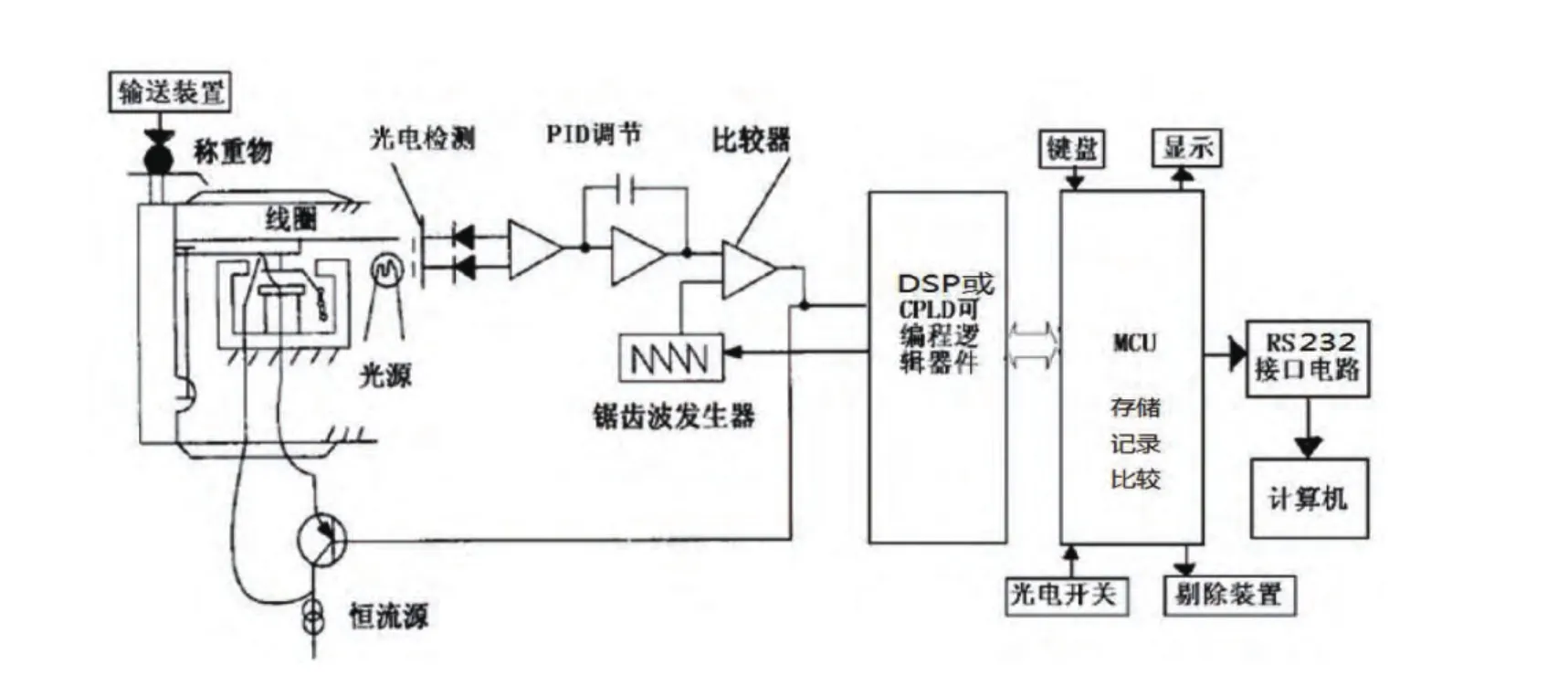

本系统采用了闭环控制,可提高平衡控制系统的精度和速度。光电流传感器输出的信号经过放大、PID 调节之后与固定的锯齿波进行比较,得到一调宽脉冲信号,控制恒流源开关,像继电器一样,使线圈电流增大或减小,电磁力也增大或减小并与被测物重力相等而达到新的平衡状态。此闭环控制过程是一个动态调节和不断检测的过程,只要通上电,整个传感器就一直处在不断调整、不断达到平衡的动态过程。

本次系统设计的目的是通过电磁力平衡传感器采集经过输送带的物体质量,并判断产品是否符合定量包装商品净含量标准要求,将不合格产品进行剔除,同时将采集到的数据实时保存、分析。

图7 传感器工作流程

重难点如下:如图8,传感器的杠杆摩擦不但会减小调节速度,还会影响测量精度,采用尖锐角支撑的方式比使用滚珠轴承所产生的运动阻尼小得多;挂座、内支撑杆与平衡杠杆形成了一个平行四边形,这是为了保证杠杆偏离时挂座的垂直位置,保证稀土磁铁不偏离,进而保证通电导体受到的磁场作用不因磁铁扭转发生变化,影响本控制系统的线性平衡关系,更易调节。

称重平台在传感器的平衡杠杆一端。外壳起到支撑作用,称重挂钩也可称重用,光耦与外壳之间螺栓连接 M3有效螺纹长度 4 mm。杠杠的尖锐锋面与圆面接触放置,在重力面起到作用。

图8 传感器仿真装配

[1] 周鹏,王启增,毛文华,等.基于PIC18F4580的粮食称重系统设计[J].电子设计工程,2011,19(12):175-177,180.

[2] 熊茂华.ARM9嵌入式系统设计与开发应用[M].清华大学出版社,2008:1-386.

[3] 周立功.ARM嵌入式MiniGUI初步与应用开发范例[M].北京航空航天大学出版社,2008:1-266.

[4] 姚永刚,卢家成,郝文思,等.提高定量包装称重准确度的措施[J].计量技术,2004(7):32-33.

[5] 王书鹤,林含.提高动态配料精度和速度的研究与实现[J].自动化仪表,2004,25(6):46-48.