基于LIPS-200电推进系统在GEO卫星平台上的布局研究

刘 坤,邹 爽,王江永,许宏岩

(中国空间技术研究院,北京 100094)

0 引言

自1906年电推进概念的提出[1]至上世纪90年代成功应用于地球同步轨道(GEO)卫星的南北位置保持以来[2],电推进技术已成为提高长寿命GEO卫星有效载荷承载能力最有效的手段之一。目前世界各大卫星制造商均为其GEO卫星平台配置了不同形式的电推进系统,如波音公司的BSS-601HP、BSS-702采用了氙离子电推进系统(XIPS),劳拉公司的LS-1300平台、TAS公司的SB4000平台、Astrium公司的E3000平台均配置了稳态等离子电推进系统(SPT)等。

基于LIPS-200电推力器的电推进系统专门针对GEO卫星的南北位置保持研制,其中推力器的额定推力为40 mN,比冲为3 000 s,设计寿命能够达到12 000 h以上[3],开关次数不小于6 000次,束流发散全角约为30°(90%束流产物的发散角为26.8°、95%束流产物的发散角为 30.7°)[4];电源处理单元的输入功率为1 300 W,转换效率90%[5]。通过介绍该电推进系统在GEO卫星平台(简称“平台”)上的布局研究,在该平台中电推进系统为可选配置,即能够根据有效载荷承载的需要进行选配,但无论配置与否平台的设备布局和结构图纸均无需变化,因此具有很强的任务适应性和良好的经济效益。

1 系统组成

为适应GEO卫星南北位置保持的任务需求,科研人员对基于LIPS-200电推力器的电推进系统拓扑结构进行了一系列研究[3,6],其中文献[6]给出了六种系统组成方案的比较分析,文献[3]则给出了更为详细的工质、能量和信息拓扑结构。在应用于平台时,电推进系统的拓扑结构在文献[3]基础上进行了细化调整,其中推进剂贮存模块(PSM)由2个状态完全相同的氙气瓶(Xe1、Xe2)组成,方便气瓶安装实施和卫星质心控制;原拓扑结构中的两个功率切换开关(SW1、SW2)分别集成到了对应的电源处理单元(PPU1、PPU2)中,如图1所示。

图1 电推进系统原理组成

系统工作时,压力调节模块(PRM)把氙气瓶中的压力调节到流量控制模块(FCM)入口处的额定工作压力,流量控制模块向对应的电推力器(ET)提供3路(阴极、阳极、中和器)特定流率的氙气,电推力器完成电能到机械能的转换;推力矢量调节机构(TOM)为辅助装置,用于调节电推力器的推力方向,确保南北位保时的推力通过卫星质心,从而降低对卫星姿态的干扰,推力矢量调节机构可根据需要为每台电推力器单独配置或每组电推力器共用一个;接口与控制模块(ICM)按照逻辑时序控制PPU、PRM、FCM、TOM的工作过程,并提供与整星的遥测、遥控接口,ICM可作为独立的单机设备或根据需要集成到其它仪器设备中。

2 布局方案

2.1 平台概况

平台采用中心承力筒结构,由服务舱、推进舱、载荷舱三个舱段组成,本体尺寸为2 360 mm(X)×2 100 mm(Y)×3 100 mm(Z),具体结构如图2所示。

图2 平台结构组成示意图

2.2 布局原则

电推进系统的引入与平台各分系统都直接相关,包括结构形式的改变、功率需求的变化、控制策略的调整等,并影响着平台的电场、磁场和接地。作为平台南北位置保持的可选配置,在进行LIPS-200电推进系统布局设计时应遵循以下基本原则:

(1)南北位保的效率尽可能高,以减小工质的携带量;

(2)南北位保时的干扰力和干扰力矩尽可能小,以保证位保期间卫星的姿态和轨道满足指标要求;

(3)南北位保和东西位保的耦合尽可能小,以减少额外的推进剂消耗;

(4)电推力器的羽流、热流对星外设备的影响在可接受的范围内;

(5)氙气瓶的安装位置应具有良好的刚度和强度,且随着氙气消耗引起的卫星质心变化不能过大,以免给矢量调节机构的设计带来难度并增加推进剂消耗;

(6)尽量减少电推进与化学推进管路之间的耦合,便于各自的总装、测试和维护;

(7)满足电推进系统各部件的控温与散热需求;

(8)无论平台配置电推进系统与否,平台结构和其它分系统的设备布局尽量保持不变,且平台横向质心变化量尽可能小,以降低配重需求;

(9)与运载整流罩包络相容。

以上基本原则中,5 项(第 1、2、3、4、9 项)与电推力器的布局密切相关,而且电推力器的布局关系着太阳翼的选型(功率需求相关)、氙气瓶的容量(工质需求相关)、控制分系统的配置(应用策略相关)、平台的结构设计(结构构型、刚度强度相关),因此在进行电推进系统布局时应首先确定电推力器的布局。

2.3 电推力器

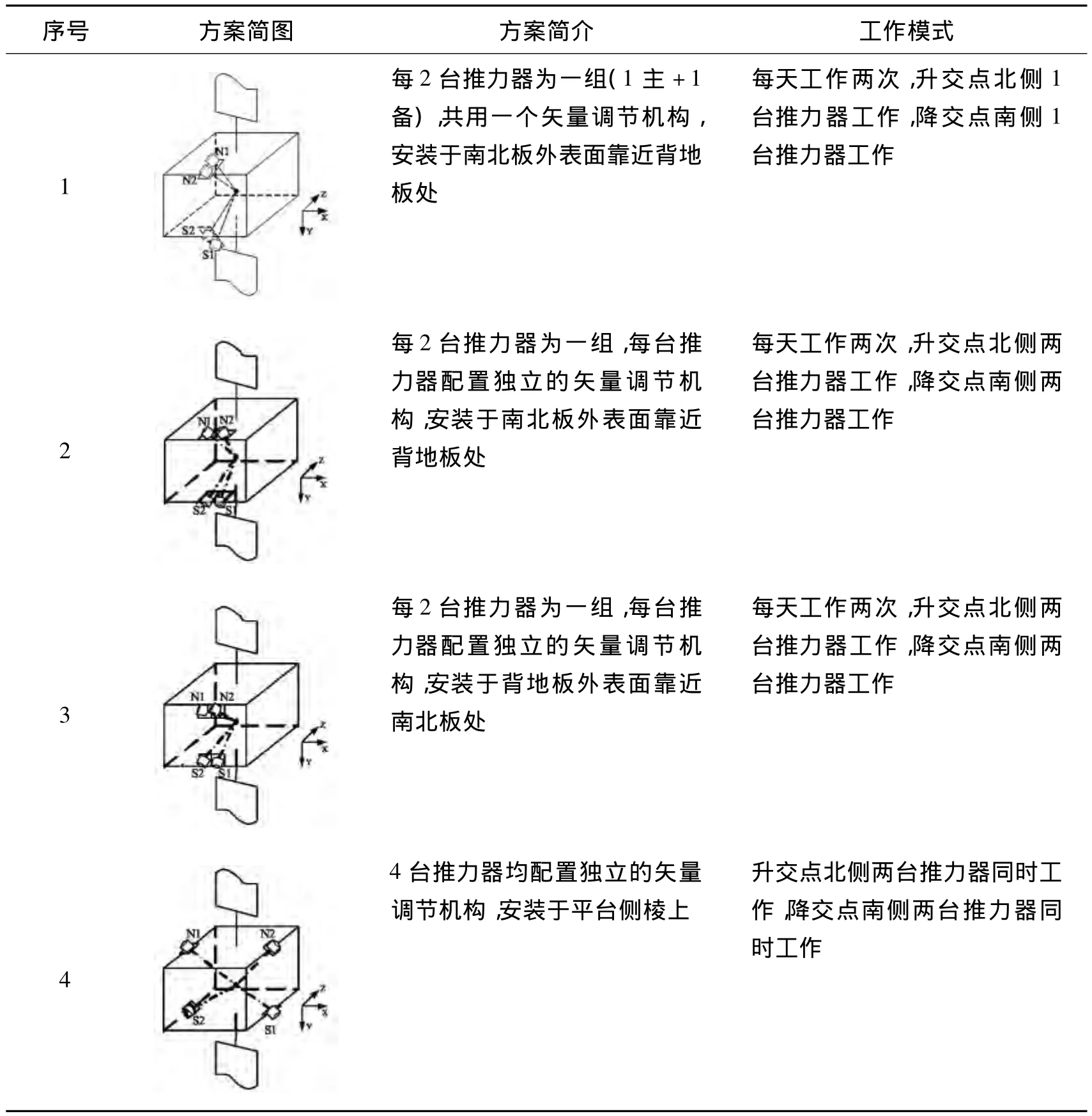

根据平台的基本构型,能够完成南北位置保持任务的几种电推力器布局及正常状态下的工作模式如表1所示。

表1 电推力器的几种布局方案

以上4中方案均采用了每天工作两次(升交点北侧推力器工作、降交点南侧推力器工作)的模式,两次位置保持引起的轨道偏心率摄动大小相等、方向相反,从而达到相互抵消的目的。

方案1为每次仅1台电推力器和1台电源处理单元工作的模式,对平台的功率需求和散热需求低,比较适用于中小平台,且电推力器有备份,电源处理单元也可通过开关切换实现故障重组,具有较高的系统可靠性和组合使用灵活性;缺点是每次电推力器的点火时间长,对推力器的寿命要求高。

方案2、方案3、方案4在正常模式下均为同侧两台电推力器同时工作,因此每次点火的时间较短,降低了对推力器的寿命要求;但缺点是对平台的功率和散热需求均较高,电源处理单元切换频繁,且任何1台电推力器或电源处理单元故障均无法采用正常模式。除此之外,这3种方案还各自存在一些缺点:

(1)方案2的电推力器安装于平台南北板靠近背地板处,占用横向空间较大,在电推力器已安装的情况下,服务舱开合舱困难,给AIT工作带来不便;

(2)方案3的电推力器安装于背地板外表面靠近南北板处,避免了方案2的缺点,损失了部分南北位保的效率,且由于LIPS-200的体积较大,为实现与运载的4000F整流罩相容,需加高卫星对接框架,导致卫星结构质量增加、质心升高、基频下降;

(3)方案4的电推力器安装于平台的侧棱上,需设计供矢量调节机构安装的次级结构,增加了结构质量,且故障模式下南北位保与东西位保之间的耦合较大。

总体而言方案1的布局较优,但是否能够满足平台使用需求,需从电推力器的总工作时间、总开关次数方面进行核算。

基于该平台的卫星定点后初始质量为m0=2 100 kg;电推力器的比冲为I=3 000 s,推力为F=40 mN;考虑推力器安装角效率、干扰力矩等因素,主、备份电推力器南北位保时的综合效率分别为η =0.70、η'=0.60;地球同步轨道倾角每年的漂移率约为 0.75°~0.95°,对应的速度增量在 40 ~51 m/s之间,考虑一定的余量取为50 m/s,则15年寿命周期内总的速度增量为Δv=750 m/s。

若15年南北位置保持完全由主份电推力器实现,则:

(1)推进剂总消耗量:Δm=m0(1-e-!v/(I"g"#))=2 100 × (1-e-750/(3000×9.8×0.70))≈75.2 kg;

(2)推力器总工作时间:T=Δm·I·g/F=75.2 ×3 000 ×9.8/0.04=5.527 2 ×107s;

(3)单台推力器累计工作时间:t=T/2≈7 677 h;

(4)单台推力器累计开关次数:n=15×365×1=5 475次。

若15年南北位置保持完全由备份电推力器工作实现,则:

(1)推进剂总消耗量:Δm'=m0(1-e-!v(I"g"#'))=2 100 × (1-e-750/(3000×9.8×0.60))≈87.4 kg;

(2)推力器总工作时间:T'=Δm'·I·g/F=87.4 ×3 000 ×9.8/0.04=6.423 9 ×107s;

(3)单台推力器累计工作时间:t'=T'/2≈8 922.1 h;

单台推力器累计开关次数:n'=15×365×1=5 475次。

若卫星寿命初期处于轨道倾角摄动最大年,则每天的点火时间最长。此时一年的速度增量为51 m/s,每天需要的速度增量为△vd≈0.14 m/s,则:

(1)若完全采用主份推力器,每天每次点火时间为:

tdmax=m0·Δvd/(F·η)/2=2 100 ×0.14/(0.04 ×0.7)/2=5 250 s≈1.5 h

(2)若完全采用备份推力器,每天每次点火时间为:

t'dmax=m0·Δvd/(F·η')/2=2 100 ×0.14/(0.04 ×0.6)/2=6 125 s≈1.7 h

计算表明,卫星在轨15年寿命期间,无论南北位置保持单独采用主份电推力器,还是单独采用备份电推力器,单台电推力器的总工作时间均小于12 000 h,开关次数均小于6 000次,满足电推力器的设计要求,每天每次工作时间也在可接受的范围内。

综合分析,电推力器布局最终采用方案1。同时,为适应矢量调节机构和电推力器安装后服务舱开合舱的需要,对平台结构进行了适应性修改,在服务舱南、北两侧各划出1块独立的舱板作为电推力器安装板,并设有电、气接口区域,用于电推力器及矢量调节机构与平台本体的连接,如图3所示。

图3 LIPS-200推力器在平台上的安装

2.4 氙气瓶

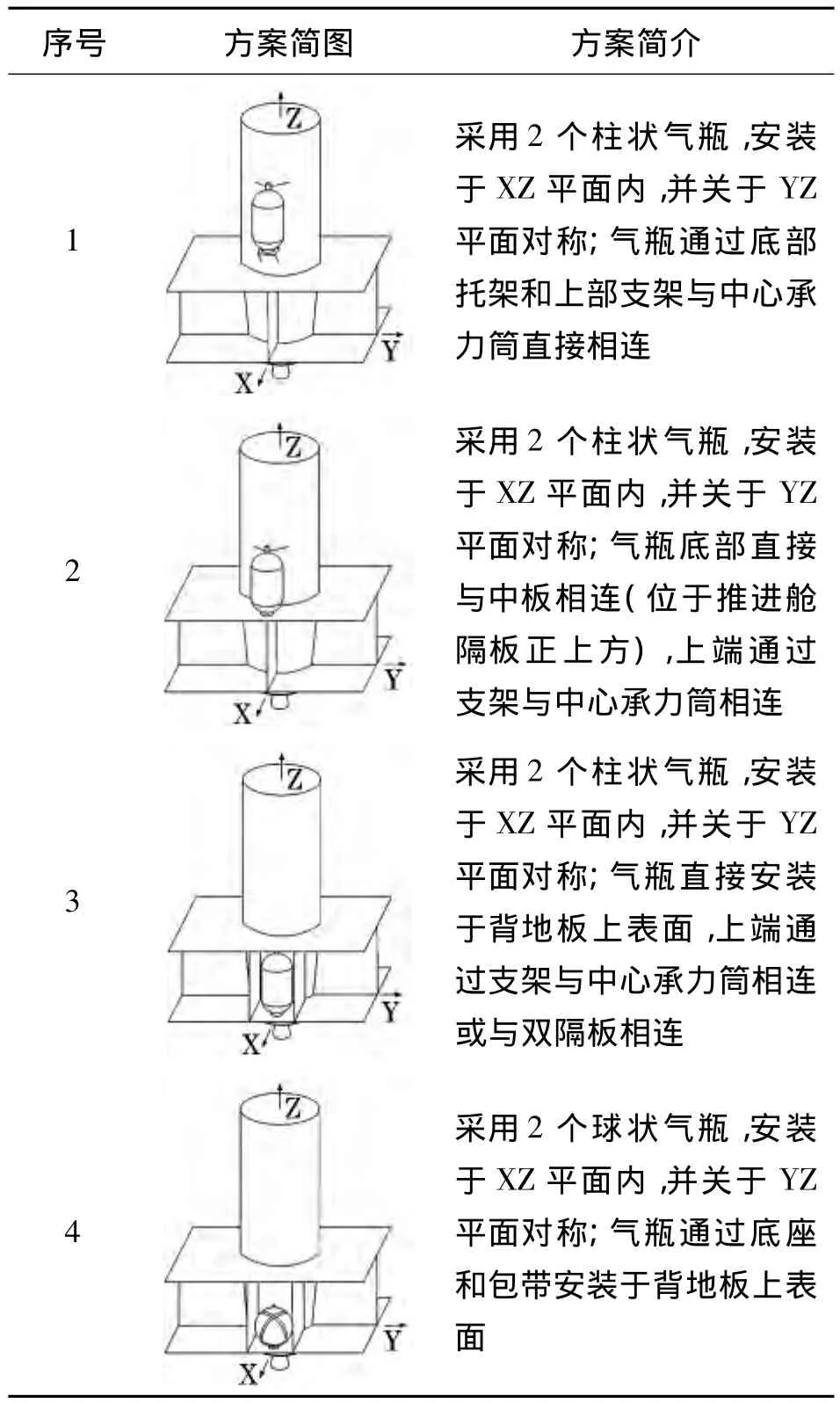

根据上节计算,氙气携带量按最坏情况考虑(即全部由备份推力器工作),兼顾在轨第一次气路管道处理氙气消耗、电推力器点火前预热模式氙气消耗、15年氙气泄漏量、气瓶和管路残留等方面的因素,氙气的总携带量按110 kg设计,则每个氙气瓶的额定充填量应不小于55 kg。气瓶的结构形式可根据需要采用柱状或球状结构。根据平台结构构型和布局规划,几种可行的氙气瓶布局如表2所列。

表2 几种可行的氙气瓶布局方案

方案1、2中推进舱东、西隔板均为单隔板方案,气瓶位于中板上方,便于气瓶安装、管路焊接和容量扩容。方案1中,气瓶直接与承力筒相连,传力路线最短,且气瓶位于整星质心附近,引起的卫星寿命初期(氙气瓶充满)、末期(氙气消耗殆尽)纵向质心变化小,但需设计次级结构用于氙气瓶安装,承力筒相应的部位也需加强;方案2是在方案1的基础上简化而成,取消了气瓶底部托架,将氙气瓶直接安装在中板上,并位于推进舱东、西隔板的正上方,由于气瓶质心与整星质心距离较近,寿命初、末期因氙气消耗引起的卫星质心变化仅15 mm左右,引起的姿控干扰力矩小于0.4 N·m。

方案3、4中推进舱东、西隔板为双隔板方案,气瓶位于中板和背地板之间,不占用中板上方的空间,有利于在载荷舱东、西两侧安装嵌入式或半嵌入式载荷设备,但结构将增加4 kg左右,同时压缩了服务舱仪器设备与隔板外侧仪器设备之间的空间,给AIT操作带来不便。方案3采用柱状气瓶,底部直接安装在背地板上表面,顶部通过气瓶支架直接与中心承力筒或隔板相连,但受空间限制,气瓶支架的安装和管路取样、焊接不便;方案4采用球状气瓶,并通过花盆状底座和包带安装于背地板上表面,避免了方案3存在的气瓶安装、管路取样、焊接不便的问题,但由于安装位置距离质心较远,引起的卫星寿命初、末期的质心变化量达60 mm左右,引发的姿控干扰力矩达1 N·m以上。

综合以上分析,最终选择了方案2作为氙气瓶的布局方案,并设计了铝合金和碳纤维两种气瓶支架(如图4所示),两种支架均通过了组件级的鉴定试验。

图4 两种氙气瓶固定方式

2.5 压力调节模块与流量控制模块

统筹考虑推进舱设备布局及电推进模块安装、管路焊接、热控实施等方面的因素,将压力调节模块布置在了中板上表面,2组4个流量控制模块分别安装于推进舱南、北隔板的两侧(每组2个流量控制模块采用镜像结构),如图5所示。

图5 压力调节模块与流量控制模块布局

2.6 电源处理单元

电推进系统工作时,单台电源处理单元的热耗为130 W(效率90%)。热分析表明,无论将电源处理单元安装于服务舱的哪块舱板上,寿命末期至点工作90 min后,电源处理单元的温度均超过其许用温度上限;同时,由于电推进系统为平台的可选配置,若仅为了满足散热需求而增加服务舱高度(受整流罩包络限制,横向和向下扩展散热面效果有限),则在不配置电推进时(大部分应用情况如此)平台具有较大的结构呆重。综合以上原因,最终将电源处理单元布置在了散热面积更大、散热条件更好的载荷舱,南、北两侧各1台,对称安装。

2.7 其它

为优化平台电子系统体系构架、降低系统干重,LIPS-200电推进系统的接口与控制模块集成到了平台的执行机构驱动单元中,并安装于服务舱仪器板。

LIPS-200电推进系统在平台中的最终布局情况如图6所示,不配置电推进时直接将相关的设备、管路、电缆去掉即可,平台其它分系统的仪器设备布局和平台结构图纸均无需更改,由此引起的平台横向质心变化也可忽略不计,从而大大提高了平台的任务适应能力和经济性。

图6 平台推进舱总体布局

3 验证情况

LIPS-200电推进系统的布局满足了2.2节的9项原则,并在平台初样电性星、结构星上进行了充分验证。结果表明,电推进系统的布局合理,满足设备安装、管路焊接、热控实施、系统检漏、地面测试等方面的要求,并随平台通过了鉴定级力学环境试验如7所示。

图7 某GEO平台力学试验状态

4 结论

根据LIPS-200电推进系统的组成、任务使命和约束条件,对其在平台中的布局进行了分析论证,确定了最终方案,并在平台初样电性星、结构星上进行了验证。结果表明,该布局方案合理可行,满足设备安装、管路焊接、热控实施、系统检漏、地面测试等方面的要求,并随平台通过了鉴定级力学环境试验。理论计算表明,在起飞质量、服务寿命不变的情况下,配置电推进系统后平台的有效载荷承载质量能够提高42.8%,因此具有良好的经济效益。

[1]张郁.电推进技术的研究应用现状及其发展趋势[J].火箭推进,2005,31(2):27-36.

[2]张天平.国外离子和霍尔电推进技术最新进展[J].真空与低温,2006,12(4):187-193.

[3]张天平,田华兵,孙运奎.离子推进系统用于GEO卫星南北位保使命的能力与效益[J].真空与低温,2010,16(2):72-77.

[4]张天平,李小平,陈继巍,等.LIPS-200离子推力器束流模型及其应用[J],真空与低温,2011,17(3):136-139、165.

[5]王少宁,王卫国.电推进系统电源处理单元技术研究[C].2011年小卫星技术交流会,北京,2011.

[6]崔铁民,唐福俊.地球静止轨道卫星平台位保应用离子电推进系统方案[J].真空与低温,2009,15(2):90-94.