干熄炉热量衡算的计算方法

亓曾桦,孟宪伟,杨逢庭,张兆永

(山东泰山钢铁集团有限公司,山东莱芜271100)

1 引言

焦化公司干熄焦装置的干熄炉是循环气体系统的热源,热量来源主要包括红焦显热和焦炭烧损的燃烧热。而干熄炉将热量传递给循环气体的过程中的热量损失主要包括两部分,一是干熄炉本体的散热损失,二是导入空气与预存段压力调节阀放散两部分气体的焓差。因此可以通过热量衡算掌握部分关于干熄炉红焦装入及排出过程中的热量流向以及各自的比例。同时还有部分余热被焦粉带走、被除尘风机吸走以及副省煤器获得的热量等,也可通过计算获得。

干熄炉冷却段下部温度在日常操作中随着装排焦量及循环风量等因素变动,一般在150~300℃范围,该温度如果过高,则部分热量会伴随排焦损失,从而降低红焦热量的回收率,因此可以通过计算得出该温度升高所损失的热量。

2 工艺数据

干熄焦装置正常运转时,干熄炉及循环气体的各工艺参数见表1。

表1 干熄炉及循环气体的工艺参数

3 干熄炉热量回收率的计算方法

3.1 焦炭热容及燃烧热

焦炭比热容为:

其中:

焦炭完全燃烧的燃烧热:

CO的标准摩尔燃烧焓为:

3.2 红焦热量的衡算

干熄焦装置平均每8h装焦46炉,每炉焦重量为:27t,故平均装焦量为:

由于该工况下的焦炭烧损量为:1.806t/h,故环境除尘以及工艺除尘回收的焦粉速率大约为:

假设红焦在冷却段的温度是均匀下降的。

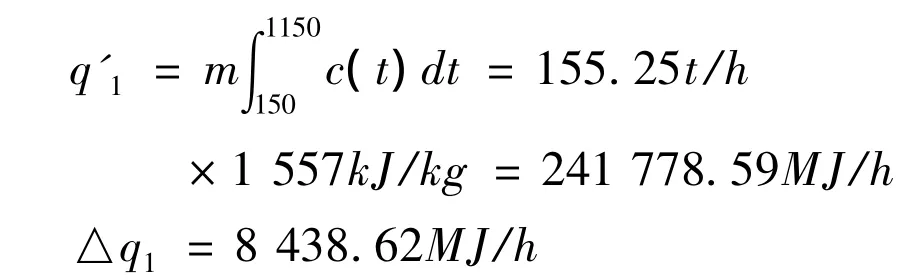

则红焦由干熄炉顶装入至冷却段下部减少的显热:

焦炭烧损提供的热量计算方法如下:

循环气体中CO和CO2的摩尔比为1∶3,故为不完全燃烧,计算中应当扣除CO的燃烧热,因此焦炭烧损提供的热量为:

3.3 循环气体焓变的计算

依据参考文献[1]中关于循环气体焓变的计算程序,可以得到:

1Nm3循环气体在该工艺条件下,即由125℃流经干熄炉升至 960℃的焓变为:1.245MJ

1Nm3导入空气由25℃流经干熄炉升至960℃的焓变为:1.381 MJ

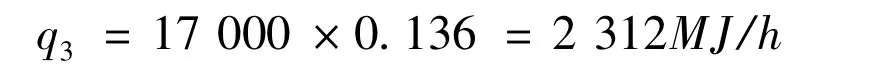

1Nm3导入空气由25℃流经干熄炉升至125℃的焓变为:0.136 MJ

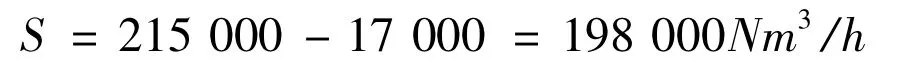

流经干熄炉的循环气体标准流量为:

故可以求出,导入空气与预存段压力调节阀放散两部分气体的焓差热损失:

循环气体从干熄炉获得的热量为:

由热量衡算可以求出干熄炉本体的热损失:

3.4 副省煤器的能量衡算

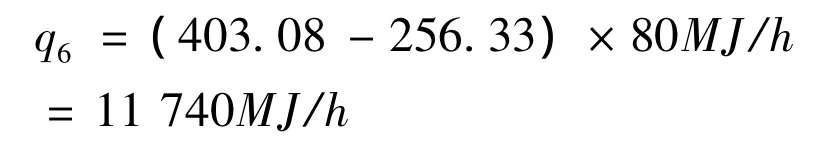

压力为1.2mPa,温度为61℃的水的比焓为:256.33kJ/kg;96℃ 的 水 的 比 焓 为[4]:403.08kJ/kg。

可以求得副省煤器获得的热量为:

该工况下锅炉从循环气体中获得的热量为:

因此干熄焦循环系统除干熄炉锅炉外(包括1DC、2DC、副省煤器外壳等)的散热损失为:

可进一步求得焦炭被除尘风机吸走的热量为:

该过程可以进一步降低排焦温度。

3.5 热量平衡图

图1 热平衡图

4 冷却段下部温度对热量回收率的影响

如果将冷却段下部温度降低50℃,则:

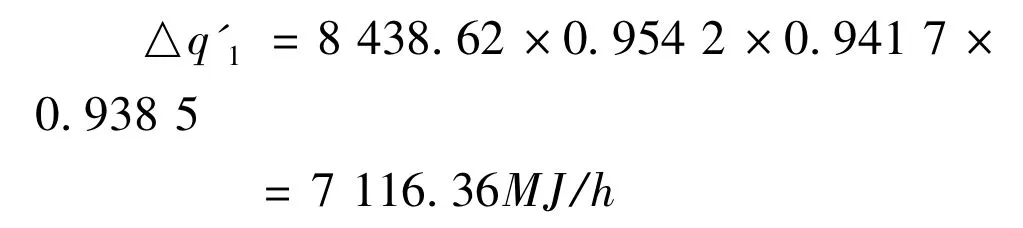

按照热量平衡图的传递效率可以求得,每小时主蒸汽可多获得的热值为:

依据参考文献[2]可以折算出可以多发高压蒸汽2.34t/h。如果按照230kWh/t的热电转换率估算,可得增加的发电功率约为538.2kW。换算为年增加发电量471.46万度。

同理,若该温度升高50℃,则基本损失同样多的热量和发电量。

5 小结

焦化公司干熄焦装置中主要热量来源是红焦显热以及焦炭烧损的燃烧热,通过热量传递过程的计算,给出干熄炉的热效率计算程序,并且依据计算结果得到了热量平衡图,通过此图可以清晰的了解到红焦热量,以及焦炭烧损燃烧热在各个热量传递过程中的具体量和比例,以及各种热量损失。尤其通过计算得到红焦热量回收率的提高,关键在干熄炉冷却段下部温度,并且得到了干熄炉冷却段下部温度与红焦热量的回收率之间的关系,可以为提高红焦热量回收率,改进工艺操作方法提供参考和依据,从而进一步提高红焦能量的回收率。

[1]王德军,杨逢庭,李恩文.干熄炉焦炭烧损率及锅炉热效率的计算[J].山东工业技术,2013(5).