火电厂高温过热器泄漏的原因与预防

臧效军

华电国际莱城发电厂 山东 莱芜 271100

0 概况

某厂锅炉参数为超临界,一次中间再热直流锅炉,单炉膛,平衡通风,露天布置,锅炉后部为双流程型布置。锅炉采用正压直吹式制粉系统,6台HP-943碗式中速磨煤机布置,每台磨煤机分别对应一层煤粉喷口,共有6层,呈切圆燃烧。锅炉为传统方式Π型布置,烟气在炉膛中上升,然后经过折焰角转向到达锅炉后烟道,在炉后烟道经过低温过热器、再热器、省煤器等后排入大气。它的特点:锅炉的高度较低,烟气向下流动对炉后受热面起到吹灰的效果,受热面的布置形式可以做成传热效果好的逆流方式。尾部为双烟道,利用烟气挡板调节再热汽温。

巡检人员检查发现#1炉大包护板接缝处向外漏蒸汽,打开大包人孔门有蒸汽冒出,根据以往经验初步判断可能是#1炉高再入口T23管道或高再减温器笛形管焊口裂纹发生泄漏。

停炉冷却后,检查发现高过入口联箱南数第18排从炉前向炉后数第12根管口有一异物堵塞,造成该管位于大包内管段爆管,同时高过出口管道南数第18排从炉后向炉前数第9根T91管座根部断裂;爆口吹损其他管子若干。

1 原因分析

1.1 异常情况

(1)高过出口管道南数第18排(联箱中间焊口北侧)炉后向炉前数第9根T91管座根部断裂,检测该管座两侧各4排管座焊缝均无裂纹,如图1所示。

图1 第9根管座断裂

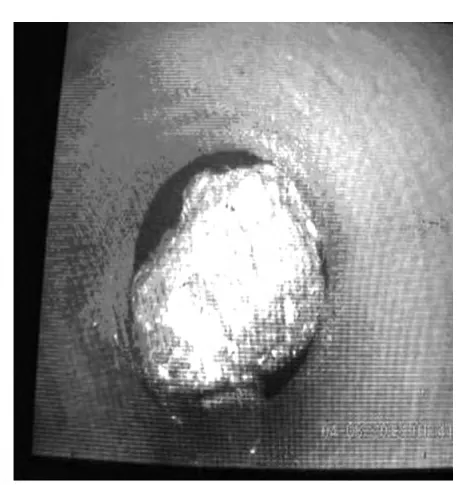

(2)高过出口管道南数第18排炉前向炉后数第12根管道过热爆管,以内窥镜检查发现所对应的高过入口联箱管口被一焊渣堵塞,该管所对应的炉内部分无胀粗, 第 2、3、4、5、6、8、10、11、13、14、15根为吹损超标爆口。如图2、3所示。

图2 吹损周围的过热器管形态

图3 爆口形态

(3)高过出口南数第17排从炉后向炉前数第9、10根管吹损超标。高过南数第18排第9根断裂的管道倒伏至高再入口联箱处,吹爆高再入口联箱T23管座三根(联箱焊口南侧),紧邻两侧管座吹损减薄(南侧3根、北侧4根);

图4 被吹损的管子

图5 管内遗留的焊渣

(4)检查高再入口集箱内部有减温器脱落的工艺衬环,取出后检查为扁铁件。

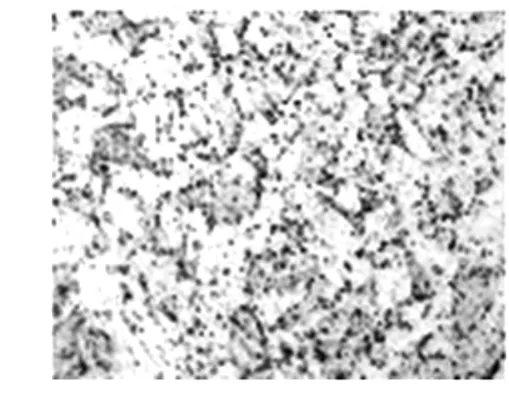

(5)金相及电镜分析

对高温过热器第18排第3根管子裂纹取样进行金相及电镜分析,金相分析结果为:金相试样组织为奥氏体,周向的主裂纹沿晶扩展,裂纹尖端裂纹沿晶发展[2],并有分叉,晶界有碳化物析出。扫描电镜分析结果为:裂纹尖端沿晶发展,观察到的裂纹表面起源区域较平整,扩展区形貌为典型的沿晶扩展形式。如图6所示,从金相检测结果看,裂纹处金相组织严重老化,达到老化5级。

图6 裂纹处金相组织

1.2 原因分析

(1)焊渣堵塞

高温过热器出口南数第18排炉后数第12根管道过热胀粗爆管,是由于焊渣堵塞住高温过热器入口管节流孔,管道内冷却介质减少,短期过热造成在T91管段爆管。焊渣材质分析类似于15CrMo,具体来源不清,判断分析应为施工遗留物,如图5所示。

(2)脆性断裂

高温过热器出口南数第18排炉后数第9根管座焊口,属于制造厂家焊口,处于热影响区范围,从断口面形状初步分析为脆性断裂。目前对该管排及相邻两侧管排的管座全面检查检验未发现异常,初步判断本次出现的管座焊口断裂应属于特例。后对管座局部区域焊缝进行金相检验,结果发现焊缝组织较为粗大,原因分析为焊接过程控制不当,焊接时焊接速度及焊接线能量过大所致,可以判断焊缝中存在一定的淬硬组织,即颜色发黑的断口部分为淬硬组织存在区域,淬硬区域强度高,但塑性差,无法承受应力集中形成的局部变形,故成为裂纹萌生并扩展的区域。

(3)衬环脱落

再热减温器焊接衬环脱落,是由于厂家出于制造焊接工艺考虑采取点焊方式,且制造完毕后未取出,因点焊方式固定不牢靠造成运行一段时间后脱落遗留在联箱内。

(4)制造工艺不合格

联箱管座焊接(制造焊口)可能存在焊接工艺质量原始缺陷,对管道母材产生损伤。东方锅炉厂减温器制造工艺存在问题,导致存在焊接工艺衬环存在脱落的隐患。

(5)质量监督不到位

断裂的第9根管子现场施工焊口存在焊瘤,基建焊接质量监督不到位。以上问题集中暴露出基建期间设备制造、现场施工的质量验收监督存在管理不到位。

2 防治措施

(1)管道更换

针对损坏的φ45x8.5材质T91的高过管排15根,更换第9根管座,全部更换损坏的高再入口管座10只,对以上小口径焊口进行热处理,所有更换的管座按照东方锅炉厂出具的焊接工艺、热处理工艺进行焊接、热处理。采用最先进材质,杜绝因为受热不均匀产生氧化皮脱落堵塞管道引起超温爆管的发生。从管材上避免爆管发生。

(2)运行控制

严格按照规程要求控制末级过热器温度不超过560℃,末级再热器管壁温度不超过580℃,蒸汽温度不超过555℃;烟温偏差控制在50℃,防治烟温偏斜造成局部受热面过高;加强吹灰防治受热面超温运行,吹灰无效时降低机组负荷,减少单位热负荷。

(3)制定检修检验计划

逢停必检,利用大、小修机会对高过入口、高再入口联箱及受热面进行内窥镜检查,清理可能存在的异物。制定联箱管座焊口、受热面的滚动检修检验计划,利用大小修机会安排全部进行探伤,对与联箱相接管道的第一道现场焊口质量进行复查,消除可能存在的隐患。进一步组织评估减温器工艺衬环脱落的风险,确定下一步大小修期间去除所有衬环的检查处理措施。

(4)加强质量监督

提高焊接工艺,严格要求工艺满足安全生产的需要,保证管道的金相组织正常。加强基建期间设备制造、现场施工的质量验收监督,确保管理到位,提高操作人员的焊接技能,强化操作人员的安全意识,防止因质量问题引起四管的泄漏。

3 结束语

火电厂高温受热面种类众多,四管泄漏的原因很多,必须综合分析,针对具体的泄漏原因采取积极有效的方法,从锅炉设备管理、运行状况、检修施工等方面做实工作,将过热器爆管控制在最低范围内,降低非停,保证机组的安全经济运行。严格要求后,四管泄漏事件大幅下降,保证了机组长期安全运行,也为同类机组提供了有效参考。

[1]肖国华,王春明,田晓等.锅炉末级过热器爆管原因分析及措施[J].热力发电,2012,(3):78-82.

[2]成志红.超临界600 MW机组锅炉末级过热器爆管原因分析及预防措施[J].热力发电,2011,(7):81-83.

[3]刘爽,赵永宁,刘天佐等.超临界670 MW机组高温过热器爆管原因分析[J].热力发电,2010,(9):103-105.

[4]赵慧传,贾建民,陈吉刚等.超临界锅炉末级过热器爆管原因的分析[J].动力工程学报,2011,(3):69-74.

[5]梁志福,孙丙新,张涛等.660MW超临界锅炉末级过热器爆管原因分析[J].内蒙古电力技术,2013,31(3):24-28.

[6]李健,郭炳诚.锅炉过热器爆管原因分析及预防措施[J].内蒙古电力技术,2010,(17).