生物质燃料综合应用技术研究进展

上海应用技术学院能源与资源综合利用研究所 蔡建军 王清成

上海电力学院环境与化学工程学院 王 婷

生物质能是指把光能以化学能形式储存起来的有机物质,是一种可再生、环境友好、可持续发展的清洁能源。因生物质不仅来源广泛,而且生物质中硫含量和灰分含量较低,利用过程中对环境污染小,不会增加自然界碳的循环总量,对于未来的能源战略具有深远意义。根据BP公司2013年统计年鉴可知,世界生物燃料的产量由2002年的11830千吨油当量增加到2011年60286千吨油当量。2012年生物燃料产量因受美国影响,较2011年下降3.5%,这是生物燃料产量出现的首次下滑。美国生物燃料的产量由2002年的3987千吨油当量增加到2011年28513千吨油当量,增加6.2%,但美国2012年生物燃料产量较2011年生物燃料下降4.3%,占2012年世界生物燃料总产量45.4%。我国生物燃料产量由2011年的146千吨油当量增加到2012年1729千吨油当量,占2012年世界生物燃料总产量2.9%。生物燃料产量2012年较2011年出现了首次下滑,究其原因,主要是由于生物燃料大量来源于经济农作物导致,未来生物燃料的发展将面临原料转型的考验。于此同时,各国都制定了相应的生物燃料发展战略,如美国欲在中西部打造航空生物燃料基地,这将极大促进美国航空行业的绿色发展;德国政府提出了生物经济战略,提出通过大力发展生物经济,以摆脱对化石能源的依赖、增加就业机会、实现可持续发展、提高德国在经济和科研领域的全球竞争力,且在2010年,启动了“2030年国家生物经济研究战略通向生物经济之路”科研项目,计划2011年至2016年间投入24亿欧元用于生物经济的研发应用。我国发展生物燃料产业是促进克霾减排、保护生态环境的有效手段,也是发展清洁能源缓解化石能源短缺、维护能源安全的重要力量,更是实施清洁能源支撑新农村建设和城镇化战略、促进农民增收的有效途径。因此,我国十八大报告中就明确提出“支持节能低碳产业和新能源、可再生能源发展,确保国家能源安全”。生物质能是唯一可再生的碳源,并可转化成优质常规的固态、液态和气态燃料,是解决未来能源危机最有潜力的途径之一。

1 固体生物质燃料应用技术

固体生物质燃料的制备主要采用固化成型技术,可将低品位生物质转化为便于储存、运输和利用的高品位生物质燃料。在固化成型的过程中往往需要加入粘结剂来增加其表观密度和抗破损能力。生物质制品的主要原料为农林类废弃物,如秸秆、木屑和玉米芯等。

1.1 成型技术

(1)工艺流程 目前普遍使用的固体生物质燃料生产技术工艺流程如图1所示。首先需对生物原材料进行收集处理,去除水分多、灰分高、污染高、热值低和不易燃烧的生物原材料后进行干燥处理,使其既便于燃烧也便于运输和成型处理;然后进行粉碎和压缩处理,在压缩的过程中一般需加入黏结剂,也可在这一过程中加入助燃剂,若黏结剂与助燃剂两者合二为一效果更佳;最后形成便于燃烧、运输和存储的固体生物质燃料。

(2)技术类型及应用 固体生物质燃料生产技术按生产条件的不同,可分为常温湿压成型、热压成型、冷压成型和炭化成型技术。常温湿压成型技术指将纤维素原料置于常温下浸泡水解处理,使纤维软化、皱裂、湿润、水解后压缩成型。该技术设备简单,操作简便,但部件磨损较快,烘干成本高昂,燃烧特性较差,不利于推广使用。热压成型技术根据加热部位分为非预热成型技术与预热成型技术。非预热成型技术只对成型部位进行加热,而预热成型技术不仅对成型部位加热,而且在原料进入成型机之前也需加热。预热成型技术通过减低成型压力,使成型部件寿命大幅提高。冷压成型技术指在常温下将生物质颗粒高压挤压成型。该技术需要很大的成型压力,可在压缩过程中添加一定量粘结剂降低挤压压力。炭化成型技术根据炭化阶段的先后可分为先炭化后成型与先成型后炭化。该技术将生物质原料炭化成粉末状木炭后,添加一定量粘结剂,用压缩成型机压成一定规格与形状的成品木炭。该技术可有效减低成型部件磨损及挤压过程中的能量消耗,但不利于贮存运输。

图1 固体生物质燃料生产流程

(3)技术设备 国内学者对成型技术中的重要设备-成型机进行了大量的研究。1998年东南大学、江苏省科技情报所和国营9305厂研制出了MD-15型固体燃料成型机;20世纪90年代,河南农业大学和中国农机能源动力研究所分别研究出了PB-1型机械冲压式成型机、HPB系列液压驱动活塞式成型机、CYJ-35型机械冲压式成型。现有的成型机主要包括螺旋挤压式成型机、活塞冲压成型机和压辊式成型机,其中前两种成型机技术较成熟,应用较广。

1.2 燃烧技术

(1)生物质燃料直接燃烧技术。即利用燃烧设备(锅炉和炉灶)直接燃烧生物质燃料。炉灶燃烧的优点是操作简单,投资小,但燃烧效率低(10%~25%)、规模小,对生物质资源利用产生极大浪费。锅炉燃烧可以通过使用先进的锅炉技术和燃烧技术,实现生物质的大规模高效燃烧,但投资大和操作复杂。锅炉燃烧主要包括层燃技术和流化床燃烧。

1)层燃技术。适于燃烧含水率较高和粒径不匀的生物质燃料,一般额定功率不高于20 MW,广泛应用于各个行业,采用的锅炉主要有往复推饲炉排炉和链条炉。在国外,丹麦ELSAM公司改造出具有耐磨损、耐腐蚀和燃烧效率高等特点的Benson型锅炉;国内,田宜水等[1]研究设计双燃烧室结构的秸秆直燃热水锅炉,翟学民[2]研制出闭式炉膛结构的甘蔗渣锅炉。

2)流化床技术。具有热容大、燃烧效率高、传热传质性好、有害气体排放少等优势,主要用于燃烧水分大和热值低的生物质燃料。在国外,美国的CE公司成功研制出大型燃废木循环流化床发电锅炉;瑞典研制的大型流化床锅炉,热效率可达到80%;芬兰在Kelionlahti市建造的泥煤与生物质混烧流化床锅炉,燃料为泥煤和碎木屑。该锅炉容量为200MW电功率,热功率为240WM,向Jvvaskvlan市供热[3]。国内,向柏祥等[4]根据生物质燃烧特性,提出了垢下腐蚀机理,并设计了100MWe再热生物质循环流化床锅炉,并对其性能进行预测。宋景慧等[5]通过Fluent对220 t/h生物质循环流化床炉膛进行二维燃烧模拟;通过对炉膛内温度场、O2、CO2等组分的模拟结果进行分析,得知炉膛下方4 m截面处为生物质燃料燃烧最剧烈,该位置燃烧反应消耗绝大部分一次风,炉膛内其他截面温度沿炉膛高度总体呈现下降趋势,燃烧温度较低且变化范围较小。

(2)成型生物质燃料燃烧技术。成型生物质燃料因具有体积小、密度大、储运方便、燃料致密、无碎屑飞扬、燃烧持续稳定、燃烧效率高、燃烧后的灰渣和烟气中污染物含量小等优势,受到越来越多的研究和应用。另外,由于生物质成型燃料燃烧设备生产技术成熟,推动了固体生物质燃料燃烧技术在各领域中的普遍使用。成型生物质燃料燃烧研究在国内虽然取得了一定的成果,但技术远落后于国外,因此,开发具有我国自主知识产权和符合我国国情的成型生物质燃料燃烧技术是我国未来发展的一个目标。

(3)成型生物质燃料与煤混烧技术。由于成型生物质燃料热值低、水分多、易受季节及区域影响,较难满足连续稳定燃烧与供应要求,而煤是一种非再生的、不清洁的能源。将煤与生物质混合燃烧不仅可以克服各自的缺陷,而且对原有的燃烧设备改变不大。国外,生物质与煤混合燃烧技术已进入商业示范阶段,美国和欧盟等发达国家已建成一定数量生物质与煤混合燃烧发电示范工程,电站装机容量通常在50~700 MW,少数系统在5~50 MW,燃料包括农作物秸秆、废木材、城市同体废物以及淤泥等。国内,对生物质与煤混合燃烧的研究较多,但大部分都停留在生物质与煤燃烧的排放特性上,而对先进设备与技术研究相对滞后,如王永征等[6]使用水平管式炉模拟炉膛气氛及积灰情况,采用腐蚀增重方法,对生物质混煤燃烧过程中受热面金属管材的氯腐蚀特性进行试验研究。结果表明,金属试样的腐蚀增重随时间增加而增大,并符合抛物线规律,即初期存在快速腐蚀现象,生成保护薄层后腐蚀逐渐变缓。随着生物质掺混比例提高,反应速率在快速腐蚀阶段成比例增加,而后期变化不大。鲁光武等[7]利用热重分析仪,在不同生物质及不同掺混比条件下,对3种生物质与煤的混合试样进行燃烧特性实验研究。结果表明,生物质着火温度比白沙煤低,通过掺烧生物质可降低着火温度,改善燃烧特性。活化能E和指前因子A随混煤中生物质比例增加而降低,表明煤中掺烧生物质有助于改善煤的燃烧特性。

2 液体生物质燃料应用技术

随着石油资源的匮乏、价格的攀升、环境的污染,寻找绿色可再生的石油替代燃料显得越来越重要。液体生物质燃料因具有资源丰富、价格低廉、可再生、零排放等优势而作为石油替代燃料最为理想,受到越来越多人的青睐。液体生物质燃料主要包括燃料乙醇和生物柴油,其中燃料乙醇是被看好的石油替代燃料。

2.1 燃料乙醇

20世纪初叶,燃料乙醇因石油可大规模、低成本开发而被淘汰,而如今,因燃料乙醇具有低廉、安全、环保、清洁和可再生等优点而作为最佳石油替代燃料,被越来越多的人关注。国外,燃料乙醇在燃料市场中所占的比例逐年增加,巴西的乙醇出口量由2005年的24.3亿升增加到2010年的80亿升;2001-2006年,美国燃料乙醇产业为联邦政府增加税收19亿美元,减少石油进口1.7亿桶、减少外汇支出87亿美元;2010年,美国环保署宣布同意将美国汽油中的乙醇含量上限由目前10%提高到15%,但只推荐2007年以后生产的汽车使用。我国在这方面也取得了令人瞩目的成就,自2001年宣布推广车用乙醇汽油以来,2005年底,成为世界第三大燃料乙醇生产国,2007年仅汽油添加燃料乙醇就达到550万吨。

(1)生产技术。主要是指非粮食原料乙醇发酵生产技术。燃料乙醇的乙醇含量一般为99.5%以上,高于无水乙醇(95%),生产过程对脱水处理要求更加严格,其脱水方法主要有萃取精馏法、共沸精馏法、吸附分离法和离子交换树脂法等。目前燃料乙醇的生产成本较高,主要包括原料成本和能耗成本,因此,如何降低成本提高其在燃料市场中的竞争力成为该领域的研究热点。

(2)应用领域。作为最佳石油替代燃料的燃料乙醇,其应用领域十分广泛,可应用于工业、农业和交通运输行业等。随着各国碳排放体系的建立,燃料乙醇迎来了更加光明的前景,特别是在航空运输行业,通过使用燃料乙醇可以减少大量的碳税,降低成本,提高竞争力。

2.2 生物柴油

生物柴油是利用动植物油脂生产出来的一种分子量与柴油接近的长链脂肪酸单烷基酯,具有十六烷值高、润滑性好、无毒、VOC低、高闪点和可生物降解等优点,可被用来替代柴油和作为化工产品原料使用。国外,生物柴油已经被广泛使用,2003年德国耕地面积为1180万公顷,其中90万公顷种植了能源植物,2005年已拥有1800多个生物柴油加油站;美国生物柴油的产量自2000年起快速增长,预计到2015年产量将达650万吨。近年来我国生物柴油发展迅速,并取得令人瞩目的成就,但因其原料短缺、成本较高、政策扶持不到位而频频受阻。表1为世界部分国家生物柴油发展目标及主要原材料[8],由表1可见,各国对未来生物柴油的发展非常重视,并制定了详细的目标。

表1 部分国家生物柴油发展目标及主要原材料

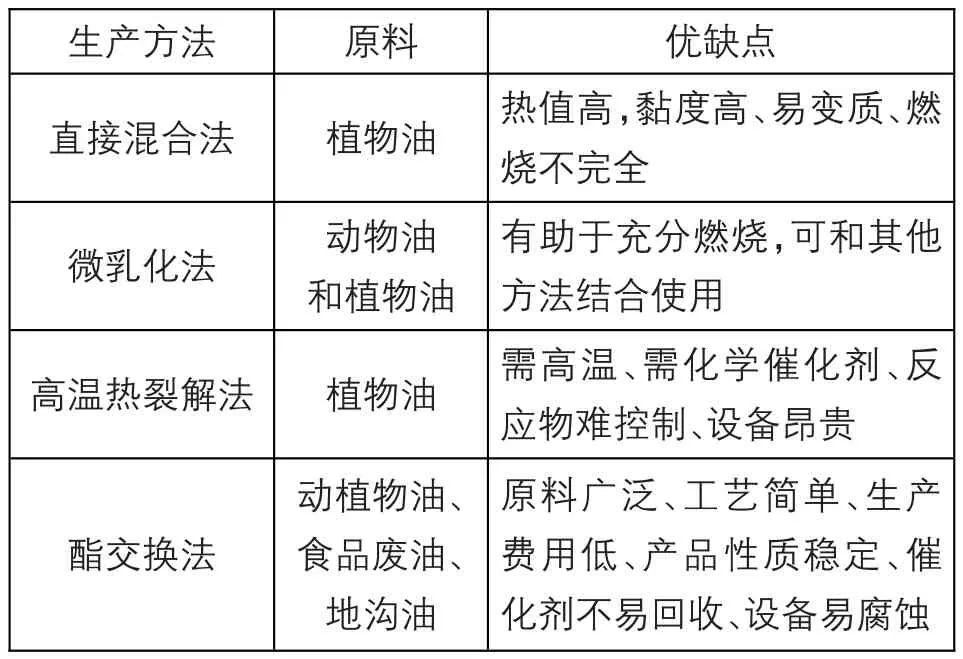

(1)生产技术。生物柴油生产技术主要有直接混合法、微乳化法、高温热裂解法、酯交换法、酶催化法。其中直接混合法和微乳化法属于物理方法,高温热裂解法、酶催化法和酯交换法属于化学法。表2罗列了4种主要生产技术的优缺点[9],由表可知,各技术所需原料不尽相同,优缺点也不相同。目前,制备生物柴油最多的方法是酯交换法,酯交换法以甘油三酸酯与甲醇在碱催化下通过酯交换制得。该方法具有原料广泛、工艺简单、产品性质稳定等特点而广泛使用。同时,也存在一些不足,如生产过程中会产生大量碱性废水、催化剂不易分离回收、设备腐蚀严重而制约其进一步发展。

表2 生物柴油各生产技术的对比

(2)技术优化。针对生物柴油生产过程催化剂不易分离回收导致腐蚀设备的问题,前人作了大量研究,主要体现在技术优化或寻全新生产技术,例如董广达等[10]采用浸渍与混捏相结合的方法制备了Ni-Mo/γ-Al2O3催化剂,并通过微型固定床反应器对其性能进行评价。结果表明,在最适反应压力4 MPa、反应温度360℃、液态空速1.00 h-1下,质量收率为80.3%,脱氧率为99.2%;靳福全等[11]采用共沉淀法制备了催化剂前体镁铝水滑石,再高温焙烧制得镁铝复合氧化物催化剂。以蓖麻油和甲醇酯交换反应为探针反应,采用正交实验考察催化剂制备条件对催化剂活性的影响,结果表明,在碳酸钠用量7.5%、焙烧温度550℃、焙烧时间7 h条件下,制得催化剂用于蓖麻油和甲醇酯交换,得出蓖麻油转化率平均可达96.2%。

(3)应用领域。生物柴油的制备原料来源十分宽广,不仅可以变地沟油为宝,而且还可以通过富油、易繁殖和易饲养的微藻生物制得。通过微藻生物制备生物柴油,可以提高生物柴油的质量,还有望降低生物柴油的成本,具有非常光明的前景。因生物柴油成本低廉、清洁和可再生,而被应用于各个领域中。

3 气体生物质燃料应用技术

将生物质制成气体燃料是实现生物质高效清洁利用的另外一种形式,主要包括生物质发酵(沼气)利用、生物质气化利用、生物质制氢利用。其中生物质制氢技术是目前研究的热点,可用于很多领域,特别是燃料电池、汽车燃料方面。

3.1 生物质发酵技术利用

沼气是指生物质通过厌氧微生物分解代谢后生成的以甲烷为主的气体,还包括少量的硫化氢、氢气、二氧化碳。沼气发酵包括3个阶段,即水解液化阶段、酸化阶段和产甲烷阶段。随着生物技术不断发展,促进了高效厌氧微生物的挖掘使用,促进了沼气利用的发展。我国很重视这一领域的研究应用,2007年以来,我国密集出台了一系列规范、鼓励沼气发展的政策法规,其中《可再生能源中长期发展规划》的颁布,更是将沼气列为中国重点发展的生物质能源;根据《中国农村能源年鉴》统计,2001-2009年中央政府对沼气建设的累计投资达196.1亿元,累计补贴农户1453.4万户,占建池户数的41.4%。中国是世界上最大的沼气生产国,2008年全国各地新增处理农业废弃物沼气工程1.36万处,年增38.9%,总池容达 451.48万m3,年产沼气5.26亿m3;到2010年,建成规模化工业有机废水沼气工程1600座、畜禽养殖场沼气工程4700座、大中型沼气工程年产沼气约40亿m3,沼气发电达到100万kW。在国外,瑞典的沼气能源56%用于供热、19%用于汽车燃料、8%用于发电和4%注入天然气管道,沼气汽车加气站有120多座;英国沼气发电装置装机容量2006年已达到720MW。

3.2 生物质气化技术

生物质气化是在一定条件下将生物质的碳氢化合物转化成含一氧化碳、甲烷、氢气气体的过程,可分为有气化剂气化和无气化剂气化两类。有气化剂气化指在高温下以空气、氧气、水蒸气、氢气或其混合气等作为气化剂,通过热化学反应将生物质转化为可燃气体;无气化剂气化指在高温、隔绝空气的条件下,通过热化学反应将生物质转化为可燃气体。生物质气化技术中关键装置是气化炉,国内外在这一领域进行了大量的研究,并取得诸多研究成果。例如:日本学者KentaroUmeki等[12]利用上吸式固定床气化炉通过改变水蒸汽温度、水蒸气与生物质比重、生物质进料速度及生物质粒径来研究生物质气化结果,结果显示改变水蒸汽温度、水蒸气与生物质比重、生物质进料速度对生物质气化结果影响明显,而改变生物质粒径对生物质气化结果影响不大;我国哈尔滨工业大学朱舒扬等[13]提出利用生物质气化气为选择性非催化还原技术(SNCR)反应的添加剂,并进行相应的反应动力学计算,计算结果表明生物质气化气作为添加剂可以提高低温条件下SNCR反应的脱硝效率。

3.3 生物质制氢技术

氢气是一种热值高、无污染的可再生能源,近年来随着氢气贮存技术和燃料电池技术的迅速发展,氢气的制取和利用日益受到重视,被认为是一种最具潜力的替代能源,生物质可以通过一定技术手段制取氢气。目前生物质制氢技术主要有生物质气化制氢和生物乙醇制氢。

(1)生物质气化制氢技术生物质气化制氢原理基于生物质气化原理,差别是生物质气化制氢需将生物质气化后得到的可燃性气体与水蒸汽进行多次重整而得到纯净的氢气。目前,国内外的研究主要集中在气化炉、催化剂和气化介质上,如德国的斯图加特太阳能和氢能研究中心采用煅烧白云石作CO2吸收剂来吸收蒸汽气化产生的CO2,且在快速内循环流化床(FICFB)和固定床中的实验结果表明,产品气中氢气含量最高可达67.5%,而C02和CO含量分别降低为3.3%和0.3%。

(2)生物乙醇制氢技术生物乙醇制氢是目前研究比较多的技术,包括膜催化重整制氢、乙醇水蒸气重整、乙醇部分氧化重整、乙醇二氧化碳重整制氢及乙醇氧化重整制氢。另外,还有一些新的方法,如低温等离子体重整乙醇制氢、光催化乙醇制氢、超临界水重整乙醇制氢等。我国对生物乙醇制氢进行了大量的研究工作,朱虹等[14]采用吸附强化技术强化乙醇水重整制氢过程,在最优工艺温度422-444℃、水醇比 10.2~10.8、液空速 0.13 h-1下,氢产率同比提高51.7%,氢含量同比提高22.9%;张丽娟等[15]采用共沉淀法制备了Co3O4/Ce0.8Pr0.2O2催化剂,并将其用于乙醇水蒸气重整制氢反应,结果表明,催化剂中部分Co进入到载体晶格中,使载体发生畸变产生更多氧空位;载体中Pr掺杂有利于提高催化剂的抗积碳性能,同时可增强Co3O4与载体之间的相互作用,提高金属Co的抗烧结性能。

(3)应用领域 我国天然气在能源系统中所占比例很低,发展替代天然气是非常必要的。作为天然气最佳替代燃料的气体生物质燃料,其应用领域极其广泛,对农村和城市的发展具有十分重要的战略意义。

4 小结与展望

成型固体生物质燃料作为传统煤炭燃料替代燃料,应用于工业生产及日常生活中,但燃料在成型过程中会增加额外能耗及人工成本,且成型固体生物质燃料燃烧效率较低,因此发展新型成型技术及提高燃烧效率是成型固体燃料的发展关键。液体生物质燃料作为传统石油的替代燃料,应用于交通运输,具有资源丰富、无污染、可再生等优势,结合国家政策的大力扶持,发展迅速。但目前液体生物质燃料主要以玉米、大豆及小麦等经济农作物为主,造成“与民抢粮”的不合理局面,从能源偿还比来看不划算。从长远来看,以植物纤维为原料的燃料乙醇,才是今后的主要发展方向。气体生物质燃料可作为传统天然气的替代燃料,有效改变我国富煤贫气的能源格局。目前,气体生物质燃料主要以沼气及生物质气化气为主,我国已将沼气建设工程在全国各地推广,但因投资大、维护成本高,限制了其进一步发展,在农村建设沼气工程服务网点是解决这一问题的关键。生物质气化产生的气化气热值相对较低、成本较高,发展较缓慢,但通过优化催化剂、工艺流程及气化剂是解问题的关键。

[1]田宜水,张鉴铭,陈晓夫等.秸秆直燃热水锅炉供热系统的研究设计[J].农业工程学报,2002,18(2):87-90.

[2]翟学民.甘蔗渣锅炉设计新构思[J].工业锅炉,2000(2):9-12.

[3]毛健雄.大容量循环流化床技术的发展方向及最新进展[J].电力建设,2009,30(11):2-7.

[4]向柏祥,张缦,吴玉新,等.100MWe生物质循环流化床锅炉的开发[J].锅炉技术,2013(4):27-32.

[5]宋景慧,汪涛,高静,等.50MW生物质循环流化床炉膛燃烧二维模拟[J].工业炉,2013,35(3):8-11.

[6]王永征,姜磊,岳茂振,等.生物质混煤燃烧过程中受热面金属氯腐蚀特性试验研究[J].中国电机工程学报,2013,33(20):88-95.

[7]鲁光武,陈海平.生物质与煤掺烧燃烧特性及动力学分析[J].电站系统工程,2013,29(4):7-11.

[8]吴谋成.生物柴油[M].北京:化学工业出版社,2008.

[9]祖元刚,付玉杰.生物柴油[M].北京:科学出版社,2006:218.

[10]董广达,王玉军,张卫东,等.棉籽油加氢脱氧制备第二代生物柴油[J].石油化工,2013(7):737-742.

[11]靳福全,宋全胜,李晓红,等.生物柴油催化剂-镁铝复合氧化物的制备及表征[J].中国油脂,2013,38(1):56-59.

[12]KentaroUmeki,TomoakiNamioka,Kunio Yoshikawa.Analysis of an updraft biomass gasi fi er with high temperature steam using a numerical model[J].Applied Energy,2012,90(2):38-45.

[13]朱舒扬,刘辉,曹庆喜,等.添加生物质气化气的选择性非催化还原研究[J].太阳能学报,2011,32(1):14-18.

[14]朱虹,郭瓦力,李冬锋,等.吸附强化乙醇水重整制氢的工艺条件[J].化工进展,2013(1):108-113.

[15]张 丽 娟,王 自 军,刘 源,等.Co3O4/Ce0.8Pr0.2O2催化剂用于乙醇水蒸气重整反应的研究[J].分子催化,2012,26(3):204-210