利用南安废弃大理石粉作为水泥混合材的研究

林松伟(福建省建筑材料工业科学研究所,福建 福州 350002)

素有“中国石材之乡”称号的福建泉州南安市作为国内最大的大理石加工集散中心,每年因加工大理石材料而产生的废弃大理石粉达200多万吨。这些大理石粉因得不到有效的综合利用,以致大量填埋,造成了土地的板结、硬化、地下水污染和资源的极大浪费[1]。

本研究的目的是利用大理石粉作为生产水泥的混合材,为大理石粉在水泥行业的大规模使用提供技术支撑。这对于我省从根本上解决南安石粉污染,保证当地石材业可持续发展,排放物资源循环利用具有十分重大的意义。

1 南安废弃大理石粉的理化性质

1.1 废弃大理石粉的比表面积

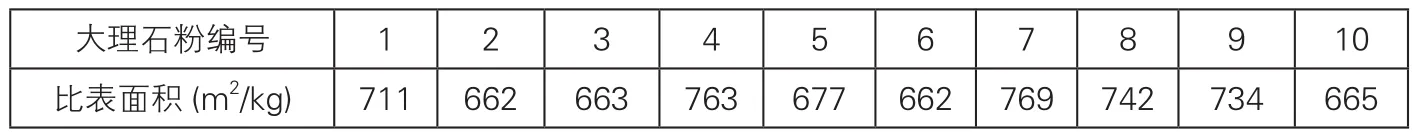

大理石粉主要由切割大理石产生,其比表面积远大于日常生产控制中水泥的比表面积。经检测,大理石粉的比表面积>660m2/kg,属于超细微粉。大理石粉比表面积情况详见表1。

1.2 废弃大理石粉的电镜扫描,见图1。

从废弃大理石粉的电镜扫描可以看出:废弃大理石粉的团聚现象较为严重,这可能是由于大理石在加工时,为了更好的使大理石粉沉淀,加入的卤化物絮凝剂使得大理石粉团聚[1]。

表1 大理石粉比表面积

图1 废弃大理石粉的电镜扫描

1.3 废弃大理石粉的化学成分分析

选取8个废弃大理石粉样品进行化学分析,其化学成分见表2。

根据以上大理石粉理化参数测定分析,可以得出:1)大理石粉比表面积高,为超细粉体;2)大理石粉因石材加工时加入卤化物絮凝剂,大理石粉呈现较严重团聚现象;3)大理石粉主要成分为CaO,其CaO含量均>50%,最高达55.38%,相当于高品位天然石灰石中CaO含量。因此,大理石粉具备替代天然石灰石作为生产水泥混合材的潜能。

表2 大理石粉的化学成分

2.2.1 配制多品种硅酸盐水泥所用原料的化学成分分析

配制多品种硅酸盐水泥所用原料的化学分析数据见表3。

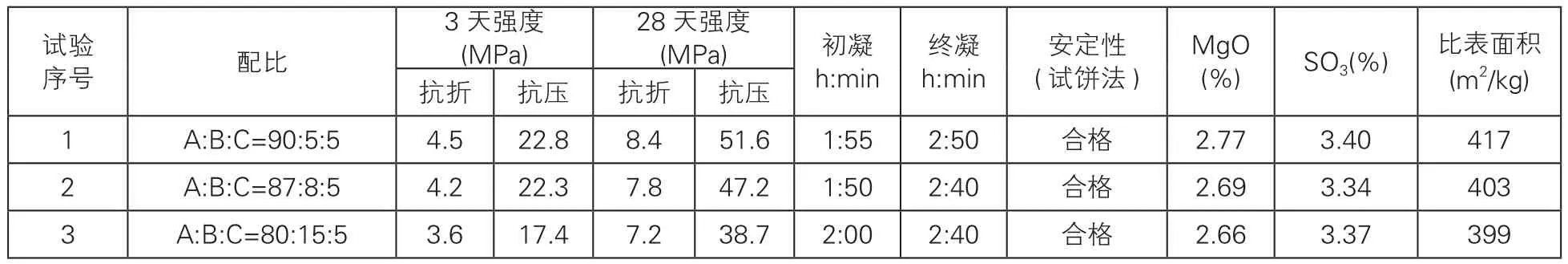

2.2.2 用不同比例大理石粉、石灰石分别作为混合材配制硅酸盐水泥

用不同比例大理石粉作为混合材配制硅酸盐水泥,其物理性能测定及MgO、SO3

表3 配制多品种硅酸盐水泥所用原料的化学成分分析

2 南安废弃大理石粉作为水泥混合材的试验研究

2.1 研究依据

GB 175-2007《通用硅酸盐水泥》;GB/T 21372-2008《硅酸盐水泥熟料》;GB/T 1345-2005《水泥细度检验方法(筛析法)》;GB/T 8074-2008《水泥比表面积测定方法(勃氏法)》;GB/T 176-2008《水泥化学分析方法》;JC/T 600-2010《石灰石硅酸盐水泥》;GB/T 1346- 2011《水泥标准稠度用水量、凝结时间、安定性检验方法》;GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》。

2.2 配制多品种硅酸盐水泥的试验数据及分析

化学分析结果见表4。

从表4可以看出:1、大理石粉作为生产水泥的混合材,表中序号1~4号试验(即掺量在5%-12%之间)对水泥3天抗折、抗压强度影响不大。但对28天抗折、抗压强度影响比较明显。随着大理石粉掺量增加,28天抗折、抗压强度逐渐下降。2、当大理石粉掺量达到15%时(第6号试验),水泥3天、28天抗折、抗压强度均明显下降。3、大理石粉作水泥混合材对水泥其它主要性能指标没有影响。

用不同比例石灰石作为混合材配制硅酸盐水泥,其物理性能测定及MgO、SO3化学分析结果见表5。

比较表4、表5可以看出:大理石粉作水泥混合材与天然石灰石作混合材对水泥强度的影响相一致。

表4 不同比例大理石粉作为混合材配制硅酸盐水泥的物理性能和化学分析

表5 不同比例石灰石作为混合材配制硅酸盐水泥的物理性能和化学分析

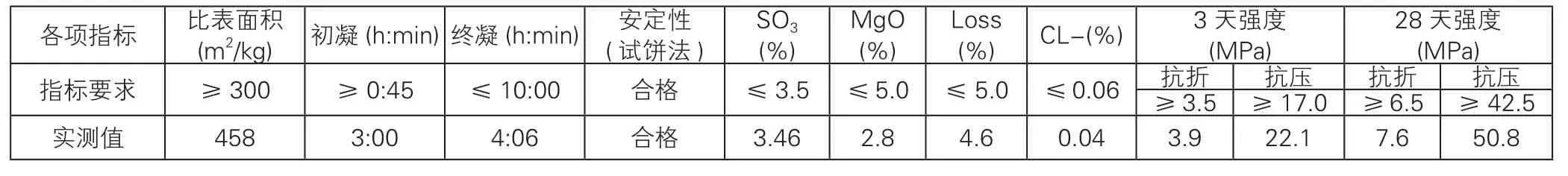

表6 42.5R复合硅酸盐水泥指标测定

2.2.3 四种硅酸盐水泥配制情况

用熟料、脱硫石膏加上大理石粉等材料配制通用硅酸盐水泥3个品种均获得较满意结果,水泥各项指标经国家水泥质量监督检验中心检验均达到GB175-2007《通用硅酸盐水泥》国家标准相应要求[2]。所配制的3个品种通用硅酸盐水泥分别为:42.5R复合硅酸盐水泥、42.5Ⅱ型硅酸盐水泥、42.5普通硅酸盐水泥。用熟料、脱硫石膏加上大理石粉等材料配制的32.5石灰石硅酸盐水泥,水泥各项指标经国家水泥质量监督检验中心检验达到JC/T 600-2010《石灰石硅酸盐水泥》标准相应要求[3]。具体实测值详见表6、表7、表8、表9。为改善大理石粉团聚现象,试验中加入质量分数为0.02%的醇胺类表面活性剂,以利于大理石粉的分散、均化。

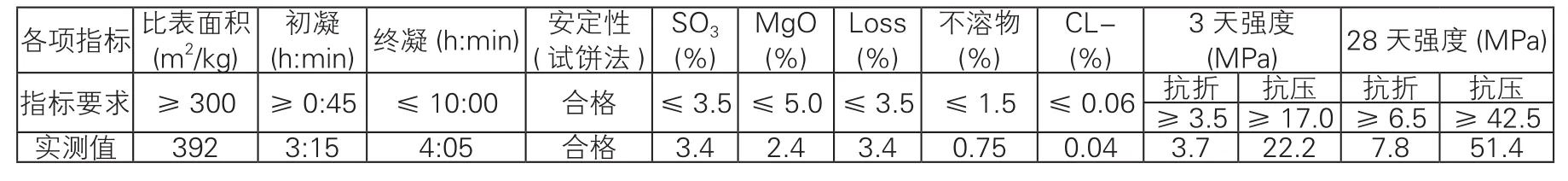

2.2.3.1 42.5R复合硅酸盐水泥的配制

物料配比为:水泥熟料70.75%、大理石粉8%、矿渣粉16%、脱硫石膏5.25%。所配制的42.5R复合硅酸盐水泥各项指标要求与实测值见表6。

表6表明:用大理石粉8%、矿渣粉16%作为混合材配制的42.5R复合硅酸盐水泥各项指标均符合GB175-2007《通用硅酸盐水泥》国家标准要求[2]。而且强度富裕很多。说明大理石粉与矿渣粉复合作为水泥混合材使用,有利于熟料强度的发挥。当大理石粉掺量为8%、矿渣粉掺量为16%时,熟料强度发挥很好。所配制的42.5R复合硅酸盐水泥其强度及各项指标实际上达到52.5R复合硅酸盐水泥标准要求。

2.2.3.2 42.5Ⅱ型硅酸盐水泥的配制

物料配比为:水泥熟料89.75%、大理石粉5%、脱硫石膏5.25%。所配制的42.5Ⅱ型硅酸盐水泥各项指标要求与实测值见表7。

表7表明:用大理石粉5%作为混合材配制的42.5Ⅱ型硅酸盐水泥各项指标均符合GB175-2007《通用硅酸盐水泥》国家标准要求[2]。

2.2.3.3 42.5普通硅酸盐水泥的配制

物料配比为:水泥熟料81.75%、大理石粉8%、矿渣粉5%、脱硫石膏5.25%。所配制的42.5普通硅酸盐水泥各项指标要求与实测值见表8。

表8表明:用大理石粉8%、矿渣粉5%作为混合材配制的普通硅酸盐水泥各项指标符合GB175-2007《通用硅酸盐水泥》国家标准要求[2]。比较表7、表8可知:配制的42.5普通硅酸盐水泥比42.5Ⅱ型硅酸盐水泥多掺3%大理石粉,同时42.5普通硅酸盐水泥还掺有5%矿渣粉,而42.5Ⅱ型硅酸盐水泥则不掺任何矿渣粉。但两种水泥3天、28天强度基本持平。说明大理石粉与矿渣粉的复合使用作为水泥混合材,有利于熟料强度发挥。

2.2.3.4 32.5石灰石硅酸盐水泥的配制

物料配比为:水泥熟料79.75%、大理石粉15%、脱硫石膏5.25%。所配制的32.5石灰石硅酸盐水泥各项指标要求与实测值见表9。

表9表明:用大理石粉15%作为混合材配制的32.5石灰石硅酸盐水泥各项指标均符合JC/T600-2010《石灰石硅酸盐水泥》部颁标准要求[3]。

本试验研究共用大理石粉配制4种硅酸盐水泥,大理石粉在水泥中掺量分别为8%、5%、8%、15%,最少掺量5%,最高掺量15%,大理石粉含有卤化物絮凝剂,但从表6至表9水泥指标测定结果看,4种硅酸盐水泥各项指标均合格。说明大理石粉所含卤化物絮凝剂在大理石粉掺量15%范围内,未对所配制水泥性能产生不良影响。

3 结语

表7 42.5II型硅酸盐水泥指标测定

表8 42.5普通硅酸盐水泥指标测定

表9 32.5石灰石硅酸盐水泥指标测定

1)大理石粉比表面积>660m2/kg,为超细微粉。在水泥石中能起到很好的填充作用,这对改善水泥颗粒组成和施工性能具有积极意义。因此,大理石粉可替代石灰石作为水泥混合材使用。大理石粉作为混合材单掺的合理掺量在5%-12%之间。

2)大理石粉与矿渣粉复合使用,作为水泥生产中的混合材,有利于熟料强度发挥。当大理石粉掺量为8%、矿渣粉掺量为16%时,熟料强度发挥很好。所配制的42.5R复合硅酸盐水泥其强度及各项指标实际上达到52.5R复合硅酸盐水泥标准要求。

3)与天然石灰石相比,在实际生产过程中,大理石粉可以不必经过破碎工序而直接进行给料、配料。这对于简化生产工序、降低生产成本有积极作用。

4)大理石粉作为混合材,在15%掺量范围内,大理石粉中所含有的卤化物絮凝剂对水泥性能没有影响。

5)利用南安废弃大理石粉作为混合材生产水泥既有效利用了废弃大理石粉,同时又生产出具有与32.5复合硅酸盐水泥同样的性质和用途的32.5强度等级石灰石硅酸盐水泥,有较大的市场需求,具有良好的社会和经济效益[4]。

[1] 林松伟等.利用南安废弃大理石粉生产通用硅酸盐水泥研究报告[R].福州.福建省建筑材料工业科学研究所.2014.1-9.

[2] 颜碧兰、江丽珍、肖忠明等.GB 175-2007 《通用硅酸盐水泥》国家标准[S].中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会2007-11-09发布.1-4.

[3] 甘向晨、金福锦、赵婷婷等.JC/T 600-2010《石灰石硅酸盐水泥》部颁标准[S].中华人民共和国工业和信息化部2010-11-22发布.1-3.

[4] 林松伟等.利用石材业废弃石粉生产水泥的方法[P].中华人民共和国国家知识产权局发明专利公报.2014-1-19.(5).949.