滤棒成型机增塑剂刷辊雾化装置优化设计

谢明金

(中烟机械技术中心有限责任公司,上海 201206)

0 引言

雾化是指高速水流分散和撞击形成不连续的水体、液滴,掺混于周围气流的现象[1]。在滤棒生产过程中,需要将液态的增塑剂(三乙酸甘油酯)雾化后添加到开松的丝束上,以利于滤棒的固化。目前滤棒成型机使用的增塑剂雾化方式主要有两种[2],一种是高压喷嘴喷雾方式,工作原理与燃油喷嘴相似[3],代表机型有KDF4 滤棒成型机。其缺点是结构较复杂,需要加热、高压空气、齿轮齿条机构及进口喷嘴,即使7 个喷嘴并排喷雾也不能使增塑剂均匀添加[4];另一种是刷辊雾化方式,通过刷辊高速旋转产生离心作用使增塑剂雾化[5],代表机型有KDF2、ZL27和KDF3 等滤棒成型机。其缺点是甘油分配器和毛刷容易磨损,必须定期检查和更换。由于刷辊雾化方式结构简单,性价比高,在成型机组上的使用量大于高压喷嘴雾化方式。为此,根据雾化基本原理,对增塑剂刷辊雾化装置进行了优化设计,以延长甘油分配器的使用寿命,提高雾化的稳定性和均匀性。

1 问题描述

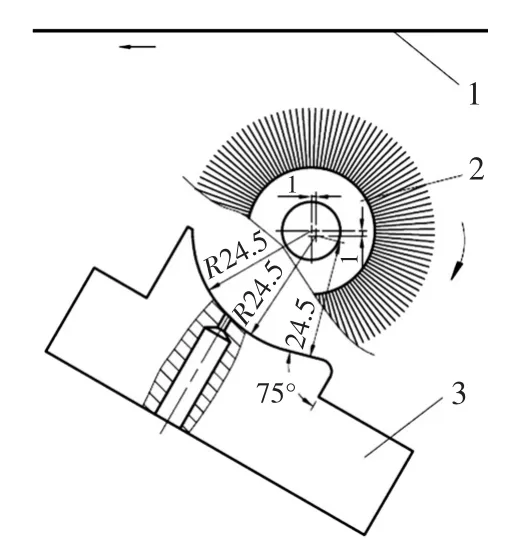

如图1 所示,滤棒成型机刷辊雾化装置的计量泵使增塑剂按量从甘油分配器3(材料为1Gr17Ni2)的分配孔中溢出,顺时针高速旋转的刷辊2将溢出的增塑剂雾化并喷洒到运动的醋纤丝束1上,完成对醋纤滤棒增塑剂的添加。其中,甘油分配器的上表面由3块组成:第一块刷辊入口处是平面,与第二块圆弧面中心距离24.5 mm;第二块圆弧面与第一块平面相切,半径为24.5 mm;第三块圆弧面的中心由第二块圆弧面中心分别向上和向左偏移1 mm,得到其半径为24.5 mm。刷辊的旋转中心与第三块圆弧面的中心同心,半径为25.5 mm。当刷辊雾化装置工作时,刷辊与甘油分配器上表面逐渐接触将增塑剂带出并通过摩擦和离心作用使其雾化。

在实际生产过程中,该刷辊雾化装置存在以下不足:1)使用一段时间后,刷辊和甘油分配器上第二块面和第三块面磨损严重,影响雾化效果,必须定期检查和更换;2)由于制造精度和安装误差等因素使甘油分配器在轴向上不能完全水平,造成刷辊与甘油分配器轴向摩擦大小不相等,增塑剂从摩擦大的地方流向摩擦小的地方,使喷洒到醋酸纤维丝束上的增塑剂不均匀,影响滤棒品质。

图1 优化前刷辊雾化装置结构图

2 优化方法

优化后的刷辊雾化装置结构如图2 所示。甘油分配器3(6082-T6)的上表面是一块圆弧面,其圆弧中心与刷辊2 的旋转中心同心,圆弧面的半径与刷辊半径同为24.5 mm,设计允许0.05~0.2 mm 的间隙,避免了刷辊与甘油分配器的接触磨损,圆弧面左端顶点在竖直方向距离刷辊旋转中心3 mm。硬质合金块5(YG6)焊接在调整板4 上,调整板4 安装在甘油分配器上,并保证硬质合金块与毛刷的接触长度为0.2~0.4 mm。

设备安装完成后,需先做干湿棒测试,检测几组不同增塑剂供给量时,每根滤棒上增塑剂的实际含量,并以此为依据计算并设置增塑剂供给量与滤棒上增塑剂含量的关系。工作时,增塑剂通过甘油分配器进入喷洒室沿圆弧面流动,增塑剂具有一定的黏性,弧面倾角越小,流动越困难,当增塑剂流动减缓并堆积时,被高速旋转的刷辊带走与硬质合金块碰撞弹射出去,使其雾化并喷洒到醋纤丝束1 上,完成对醋纤滤棒增塑剂的添加。整个生产过程中,喷洒室底部的回流口处于打开状态,雾化后沿喷洒室内壁下流的增塑剂以及未被雾化由甘油分配器圆弧面流出的增塑剂,均通过回流口回流至增塑剂箱中。滤棒上增塑剂的含量由供给增塑剂的计量泵控制,可通过操作屏上设置和调整控制参数。

优化后的刷辊雾化装置结构简单,可在原空间范围内设计安装。将调整板4 固定到合理位置后,刷辊与硬质合金块轴向均匀接触,可使增塑剂雾化更均匀、稳定,使用较少的增塑剂就能达到滤棒的硬度要求。优化后的毛刷和硬质合金块是瞬间接触,而非原有的长距离摩擦,且不再长时间浸泡在增塑剂中,减轻了毛刷的磨损和腐蚀程度。为保证雾化效果,要求每工作250 h 检查毛刷是否出现磨损,以此决定是否需更换毛刷。

3 结语

滤棒成型机刷辊雾化装置优化后,生产的滤棒无胶孔现象,雾化更均匀,增塑剂的消耗量减少;甘油分配器结构简单,与刷辊之间没有磨损,不需要定期检查和更换;硬质合金块通过调整和反向安装后可反复使用,降低了设备制造和维护成本。

图2 优化后刷辊雾化装置结构图

[1]崔彦栋.气力式喷嘴雾化机理研究及水煤浆气化喷嘴的开发[D].杭州:浙江大学,2006.

[2]陈燕东,孟志强,张恒,等.基于雾化技术的三醋酸甘油酯自动喷雾系统的设计与实现[J].烟草科技,2010(9):10-14.

[3]侯凌云,侯晓青.喷嘴技术手册[M].2 版.北京:中国石化出版社,2007.

[4]南通醋酸纤维有限责任公司.KDF4 滤棒成型机应用技术经验交流材料[M].2010.

[5]常纪恒,赵荣,余振华,等.滤棒成型工艺参数与质量稳定性的关系[J].烟草科技,2007(1):5-8.