侧壁液冷机箱热性能测试

白振岳,杨明明,赵亮

(中航工业西安航空计算技术研究所,西安 710068)

0 引言

随着电子设备功耗越来越高,对电子设备的散热也提出了越来越高的要求,由于液体冷却较空气冷却换热效率高100~2 000 倍,因此液冷对电子器件的热管理具有得天独厚的优势。液冷技术已经在美国某型号航电系统成功应用,其航电系统中核心处理机、通讯导航电子站、雷达等电子设备均采用机箱/架槽道液冷结构。国内目前还没有电子设备液冷应用方面的相关规范,对液冷机箱/架的热性能仿真较多,测试研究相对较少。本文以液冷机箱为平台,以ASSAC 模块结构为载体,测试液冷机箱的散热性能,为后续设计工作提供指导。

1 液冷测试系统

液冷系统分为直接液冷系统和间接液冷系统,直接液冷系统是冷却液直接与发热电子器件接触,电子器件将耗散热量直接传给液体,由冷却液传给壁面最后散发出去,对冷却液纯度要求较高,长时间使用会带来腐蚀问题。间接液冷系统可避免电子器件与液体直接接触,减少了电子器件本身的污染,便于采用散热效果更好的冷却液。

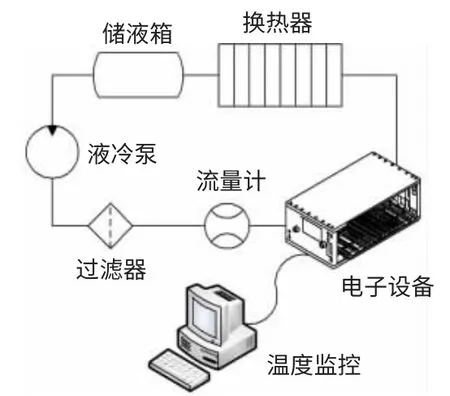

间接液体冷却一般由液冷电子设备、冷却循环系统组成。液冷电子设备主要由液冷机箱/架、电子模块等组成;冷却循环系统由液冷泵、循环管路、液冷接头、换热器及储液箱组成。本文采用的液冷测试系统主要由电子设备、冷却循环系统和测试系统组成,测试系统如图1 所示,增加了流量监测和温度监控系统。

图1 间接液冷测试系统

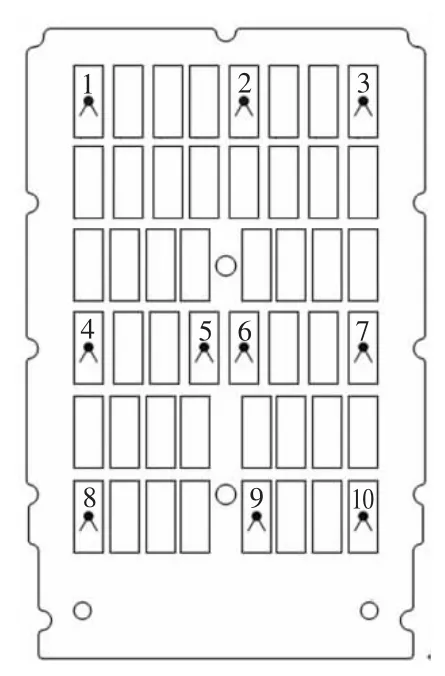

液冷机箱/架内电子模块主要由结构件、2 块PCB、锁紧条、导热垫等组成,在PCB 上均布发热电阻,具体结构如图2 所示。热量从芯片经导热垫传导至模块冷板,再由模块冷板传导至液冷冷板,其中模块冷板及液冷冷板起支撑保护和热交换的双重作用,最终通过液体将热量带出电子设备。

电子设备的热测试方法有接触式和非接触式,接触式测温常用的有热敏电阻传感器法、热电偶传感器法、铂电阻传感器法、集成电路温度传感器法、光纤温度传感器法等;非接触式测温常用的设备是红外测温仪、热像仪等,其优点是使用方便且不影响被测件温度场。但由于器件材料、表面质量等因素的影响,测量误差相对较大,另外对于封闭式的电子设备很难实现。而接触式测温有精确、可靠的特点,对封闭在壳体内的各种组件、器件的温度测量和远距离多点的温度测量多采用这种方法,其中热电偶传感器法因响应速度快、测温精度较高得到广泛应用。因此本次试验测试选用K 型热电偶对模块内温度进行检测,电子模块内发热器件布局及监测点布局如图3。

图2 电子模块结构图

图3 模块内热电偶布局

2 热性能测试

2.1 不同功耗下模块最高温度

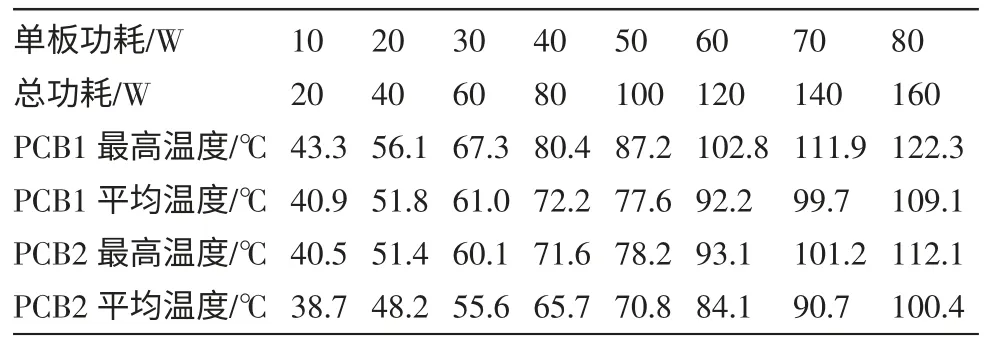

按照上述测试系统对模块在不同功耗下温度进行测试,单板功耗由10 W 逐步递增至100 W,模块功耗由20 W逐步增加至160 W。供液温度选取为30℃,按VITA47 标准中108.9 kg/kW·h 提供冷却液流量。模块内部测试所得最高温度及平均温度结果见表1、图4。

表1 不同功耗时模块器件温度

图4 不同功耗模块温度

由以上模块测试数据可以看出,在供液温度为30℃,室温环境下,模块在单板功耗80 W、总功耗为160 W 时PCB1 侧最高温度为122.3℃,可满足军品级元器件温度要求;在单板功耗40 W、模块总功耗80 W 情况下最高温度为80.4℃,可满足工业级元器件温度要求。

2.2 冷却液温度对器件温度的影响

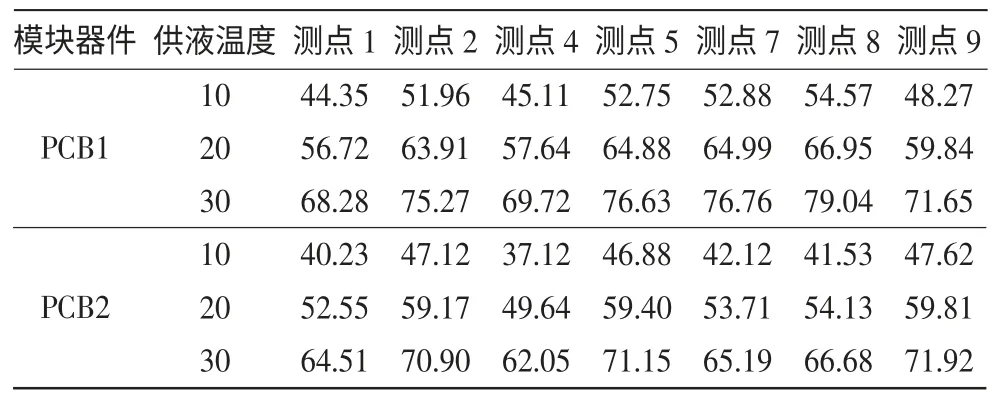

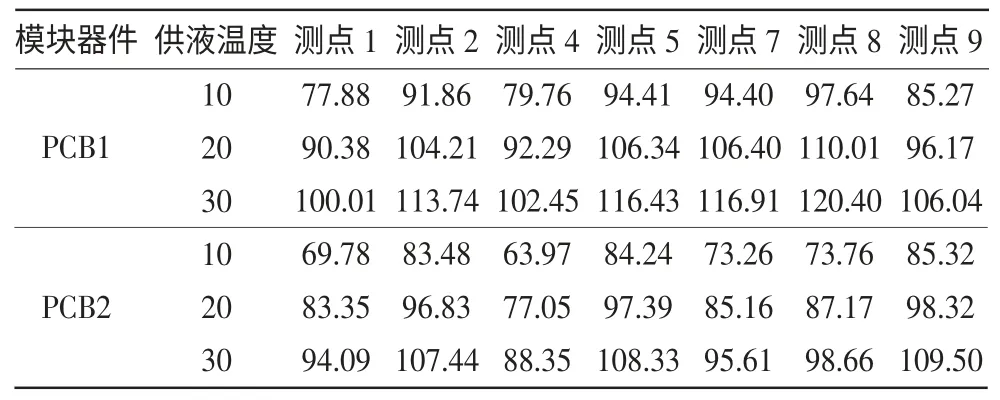

对比冷却液入口温度的改变对模块器件温度的影响。在实验室环境下,液冷机箱供液流量和内部模块壁厚不变的情况下,选取冷却液循环设备供液温度在10℃、20℃、30℃进行实际测试,模块在80 W 的测试结果见表2,模块在160 W 的测试结果见表3。

由以上测试可以看出,冷却液温度对模块内器件温度有明显的影响。器件温升与液冷机箱入口冷却液温升基本相当。当冷却液温度每增加10℃,相应模块上器件温度也基本上增加10℃左右。因此对于液冷机箱,在传热阻力不变的情况下,液冷机箱由于具有较高的换热效率,模块内温度随热沉冷却液温度的变化基本为线性变化。

表2 80 W 时不同冷却液温度模块器件实测温度 ℃

表3 160 W 时不同冷却液温度模块器件实测温度 ℃

2.3 模块壁厚对器件温度的影响

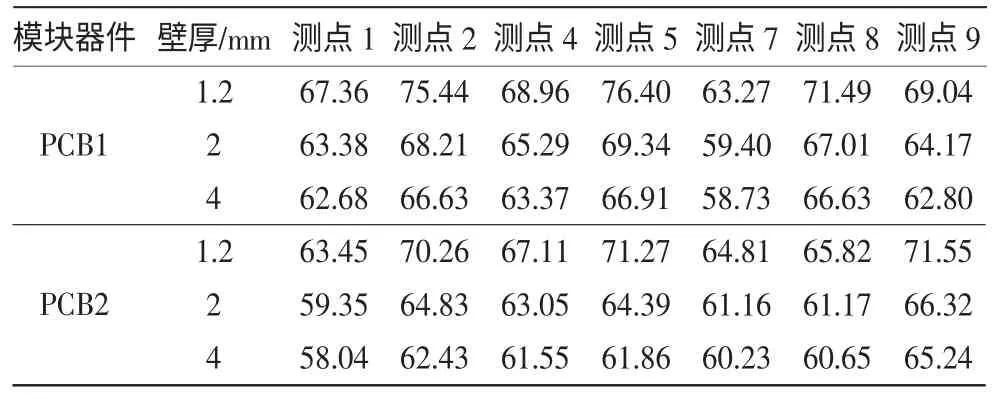

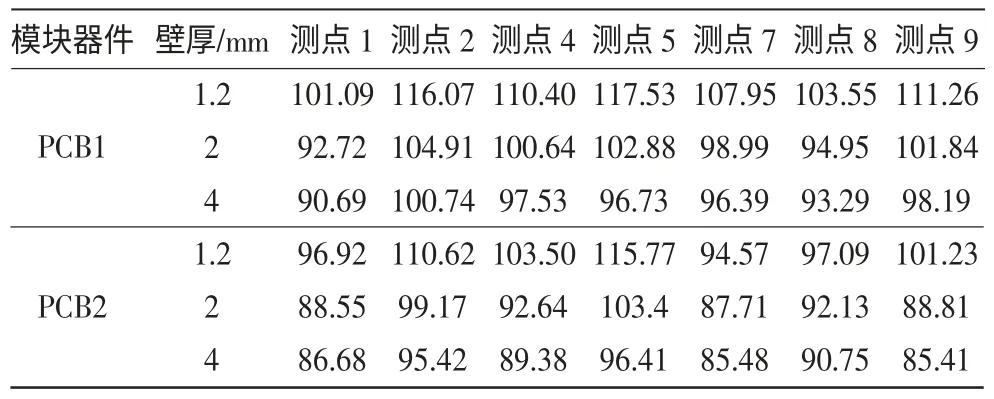

在室温环境下,冷却液入口温度为30℃,冷却液流量按标准流量提供,分别测试模块结构件厚度在1.2 mm、2 mm、4 mm 情况下对器件温度的影响,流量按标准流量提供。模块为80 W 的测试结果见表4,模块为160 W 的测试结果见表5。

表4 实测80 W 模块不同壁厚监测点温度 ℃

表5 实测160 W 模块不同壁厚监测点温度 ℃

由测试结果可以看出,模块壁厚由1.2 mm 逐步增加到4 mm 时,80 W 模块及160 W 模块器件温度均有不同程度的降低,中心部器件温度较边缘器件降低更为明显。改变模块传导壁厚相当于减小了液冷系统内传热热阻,从而降低了模块内器件温度。但增加传导侧厚度也会增加模块重量,同时随着壁厚增加的改善效果也越来越不明显。

3 结论

通过对液冷机箱在不同功耗、不同冷却液供液温度及不同模块壁厚下的热测试,结果表明:

在供液温度为30℃,室温环境下,模块在单板功耗80W,总功耗为160 W 时印制板器件最高温度为122.3℃,可满足军品级元器件温度要求;在单板功耗40 W,模块总功耗80 W 情况下器件最高温度为80.4℃,可满足工业级元器件温度要求。

改变冷却液入口温度、不改变侧壁液冷机箱热阻情况下,冷却液入口温度对器件温度有直接影响。而增加模块厚度相当于减小整个液冷系统热阻,从而器件温度会得到改善。

[1]程劲嘉.综合模块化航空电子的液冷设计[J].电讯技术,2011,51(6):151-155.

[2]张敏.热测试在电子设备研制中的应用[J].信息技术与标准化,2013(3):62-65.

[3]顾林卫.电子系统的热仿真及热测试研究[J].现代雷达,2011,33(3):78-80.

[4]豆会均.浅谈液冷技术发展[J].江苏航空,2011(增刊1):175-178.

[5]蒋洁,郝英立.高热流微冷却器的换热性能研究[J].传感技术学报,2006,19(5):2025-2033.

[6]李明锁,丁其伯.电子设备冷却技术[M].北京:航空工业出版社,2012.