钢框架结构吊装与焊接施工技术研究

吴杰,汪帅,沈万玉,王肖

(1.安徽富煌钢构股份有限公司,安徽 合肥 238076;2.合肥工业大学,安徽 合肥 230009)

0 前 言

随着我国钢结构市场的不断发展,对钢框架结构施工技术的要求也越来越高,不断创新技术来提高钢框架结构施工技术水平已成为行业发展的需要。钢结构虽然具有强度高、塑性好的特点,但是钢结构构件截面小,板厚及壁厚偏薄,同时在钢结构安装过程中,变形累加也比较大,再加上原材料以及加工、制作、安装、使用过程中的各种原因,导致钢框架结构的变形问题更加突出,所以必须给予高度重视,深入研究其施工技术。钢框架结构施工技术主要包括钢柱、钢梁、楼梯的吊装、测量校正、连接、压型钢板的铺设等工序。其吊装与焊接施工技术的研究有助于优化施工方案、降低施工风险、提高施工质量,更充分发挥钢结构的优点,推进我国钢结构应用的发展。

1 工程概况

上海宝山宜家家居商场项目,主体结构类型为钢框架结构,局部设置地下一层用作设备用房,地上4层,局部带夹层。商场长111.12m、宽112m,屋顶标高30.2m,钢柱主要为焊接箱型柱,钢梁为焊接H型钢钢梁,主体结构钢材材质为Q345B,节点连接主要采用焊接及栓焊组合的连接方式。

商场钢柱采用箱型截面钢柱,最大截面H700×830×30,钢柱分两段吊装,分段点位于二层楼面之上1.45m位置(标高+10.3m),单根钢柱最大起重重量13t,最大起吊高度32.7m。钢梁分件吊装,屋面最远吊装工况钢梁单件最大起重重量3t,最大起吊高度32.7m。商场结构形式见图1。

2 工程难点

图1 商场钢结构模型图

图2 外包混凝土浇筑

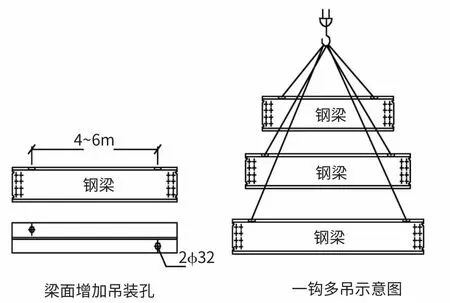

图3 钢梁吊装示意图

①焊接质量及工艺要求高,现场焊接均为高空焊接且量大;同时,本工程钢结构构件间连接基本采用焊接和高强螺栓连接,应选择合理的施工工艺及顺序并采取有效措施,控制焊接变形及焊接应力,确保焊接强度满足设计要求和规范要求。

②测量精度要求高,因为钢结构在未形成整体结构单元前稳定性较混凝土结构差,这样使得控制测量有一定的难度。

③工期紧,主、次钢构共计超过8500t,根据现场情况,除去准备、制作周期,要求在约85d内安装完成,对现场施工组织要求很高。

图4 焊接防风防雨操作平台

图5 钢柱焊接顺序示意图

④构件的型号、数量多,该工程处于上海宝山闹市区,白天不允许货车进入,施工场地狭小无处堆放构件,要求在制作、运输和安装过程严格管理,制作时按照安装顺序进行制作,按先后顺序进场安装。以免造成不能安装的构件先进场而要安装的构件未进场,影响施工进度。

3 钢结构吊装

3.1 吊机选择

商场钢柱采用箱型截面钢柱,最大截面H700×830×30,钢柱分两段吊装,分段点位楼层标高之上1.3m位置,单根钢柱最大吊装重量约13t。钢梁分件吊装,最大截面H1450×480×22×28,跨度16m,吊装重量约7.5t。采用1台RK100型100t履带吊吊装。RK100型100t履带吊33.5m臂,吊装半径18m时,吊装高度30m,吊装重量16.6t,满足要求。

3.2 钢柱吊装

钢柱吊装应按照各分区的安装顺序进行,并及时形成稳定的框架体系。利用钢柱的临时连接耳板作为吊点,吊点必须对称,确保钢柱吊装时为垂直状。每根钢柱安装后应及时进行初步校正,以利于钢梁安装和后续校正,钢柱定位后应及时将垫板、螺帽与钢柱底板点焊牢固。上层柱的定位轴线应从地面控制线直接从基准线引上,不应该从下层柱的轴线引上。在钢柱之间连接的连接板待校正完毕,并全部焊接完毕后,将连接板割掉,并打磨光滑,并涂上防锈漆,割除时不要损伤母材。

本工程钢柱分两段吊装,分段点位楼层标高之上1.3m位置,钢柱最大截面H700×830×30,单根最大吊装重量约13t。第一段钢柱吊装到位后,首先将钢柱底板穿入地脚螺栓,放置在调节好的螺帽上,并将柱的中心线与基础放线中心线对齐吻合,中心线对准或已使偏差控制在规范许可的范围以内时,穿上压板,将螺栓拧紧,即为完成钢柱的就位工作。第一节钢柱采用圆管柱外包式柱脚,根据柱脚的设计形式,柱脚外包混凝土需要分两次进行浇筑,首先安装预埋件后进行第一次混凝土浇筑,然后在钢柱就位,地脚螺栓拧紧后再浇筑第二次混凝土(见图2)。

上层钢柱的安装与首段钢柱的安装不同点在于柱脚的连接固定方式上不同。钢柱吊点设置在钢柱的上部,利用4个临时连接耳板作为吊点。吊装前,下节钢柱顶面和本节钢柱底面的渣土和浮锈要清除干净,保证上下节钢柱对接接触面顶紧。钢柱吊装到位后,钢柱的中心线应与下面一段钢柱的中心线吻合,活动双夹板平稳插入下节柱对应的安装耳板上,穿好连接螺栓,连接好临时连接夹板,钢柱焊接完成2/3后割除安装耳板。

为了满足钢结构安装施工安全防护需要,在钢柱与钢梁交接处、柱与柱对接处搭设可装配式操作平台,在梁上装上装配式通道。方便作业人员可以安全的到达每个部位进行作业。

3.3 钢梁吊装

钢梁的吊装顺序应严格按照钢柱的吊装顺序进行,及时形成框架,保证框架的垂直度,为后续钢梁的吊装提供方便。钢梁安装完成后应检查钢梁与连接板的贴合方向并及时在钢梁上拉设安全绳,以便于施工人员行走时挂设安全带,确保施工安全。

在本工程的钢梁吊装中,对于大跨度、大吨位的钢梁吊装可采用焊接吊耳的方法进行吊装,吊耳待钢梁安装就位完成后割除。如果单根钢梁重量不大,满足一机多吊的要求时,可通过吊装孔多件串吊(见图3)。

钢梁吊装就位时要注意钢梁的上下方向及水平方向,确保安装正确并及时夹好连接板,对孔洞有偏差的接头应用冲钉配合调整跨间距,然后再用普通螺栓临时连接。普通安装螺栓数量按规范要求不得少于该节点螺栓总数的30%,且不得少于2个。

4 钢结构焊接

在钢结构焊接中为控制局部及整体焊接变形,应在保证焊缝完全熔透的前提下采用小角度、窄间隙焊接坡口,并结合小热输入量、小焊道、多道多层焊接方法以减少收缩量。钢柱沿其高度,钢梁沿其轴向长度,根据其每道安装接缝的收缩余量2mm~3mm及其总和,加工时预留焊接收缩余量。同时为了减少焊后残余应力,应合理的焊接顺序,以分散和控制变形与焊后残余应力。焊接完成后采用锤击法消除焊缝填充层应力。

在本工程高空焊接时,考虑施工期间恰逢上海市雨季,在现场设置焊接操作平台。焊接平台的制作:高空钢柱的对接是利用本工程特制的焊接平台(如图4所示)进行操作的,焊接平台周围设置护栏,用帆布封闭,用于焊接操作防风,同时在焊接平台上部设置平板用于遮阳防雨(如无雨则可不设置)。装配人员和焊接人员高空作业时,在一个封闭安全的平台操作,从而有效保障作业人员的人身安全和提高焊接质量(见图4)。

根据现场焊接条件,结合工程实际,本工程拟采用CO2气体保护焊和焊条手工电弧焊相结合的焊接方法。围绕控制焊缝变形和残余应力等目标,确定如下焊接顺序:从中部向角部推进,单柱由2名焊工对称施焊,避免钢柱扭转和焊接应力过大(见图5)。

5 结 语

本文以上海宝山宜家家居商场项目为例,介绍了钢框架结构吊装与焊接施工过程的技术要点,并对钢框架结构吊装与焊接施工过程中的注意事项都给予了说明。随着吊装与焊接技术的不断进步,越来越多的高大建筑采用钢框架结构。钢框架结构具有施工工期短、造价低、抗震性能好、可重复利用和基本不产生建筑垃圾等优点,可以预见在不久的将来,钢框架结构技术会得到越来越广泛的应用。

[1]李茹海.钢框架结构安装及焊接过程中的变形控制[J].装备制造技术,2012(8).

[2]郭兵,王松岩,孔捍中.多层钢框架梁柱端板连接施工中的几个问题[J].建筑技术,2004(11).

[3]廖祖荣.高层建筑钢框架结构施工吊装与连接技术研究[J].中国新技术新产品,2009(16).

[4]王新武.钢框架梁柱连接研究[D].武汉:武汉理工大学,2005.

[5]郭成伟.高层钢框架的施工技术研究[D].哈尔滨:哈尔滨工程大学,2007.

[6]GB50755-2012,钢结构工程施工规范[S].北京:中国建筑工业出版社,2012.

[7]JGJ81-2002,建筑钢结构焊接技术规程[S].北京:中国建筑工业出版社,2002.

[8]GB50017-2003,钢结构设计规范[S].北京:中国计划出版社,2003.