一种迫弹自动装填的新型结构技术研究

范天峰,崔青春,田亚锋,刘忠喜

(西北机电工程研究所,陕西 咸阳 712099)

针对新一代迫击炮要求实现直瞄射击、自动装填下的高射速功能,新一代中大口径自行迫击炮多采用后装填发射方式,然而如何解决传统的迫弹类弹药在膛内的闭气与定位问题,成为当前各国迫击炮研制的关键技术之一。相比于传统的前装填发射方式,靠尾翼稳定的迫弹类弹药采用后装填发射时,通常因为没有膛内定位,导致在输弹机输弹入膛后,造成弹药前窜,尤其是小射角(通常在40°以下)时无法可靠击发;操作使用时,需将身管抬起至较高射角确保弹药靠自重下滑与击发机构贴合后重新瞄准,才能可靠发射[1]。因而实现迫弹类弹药在火炮膛内准确定位是实现后装填迫击炮小射角可靠发射、提高射速以及满足自动装填发射要求的瓶颈技术[2]。

1 闭气与定位机理

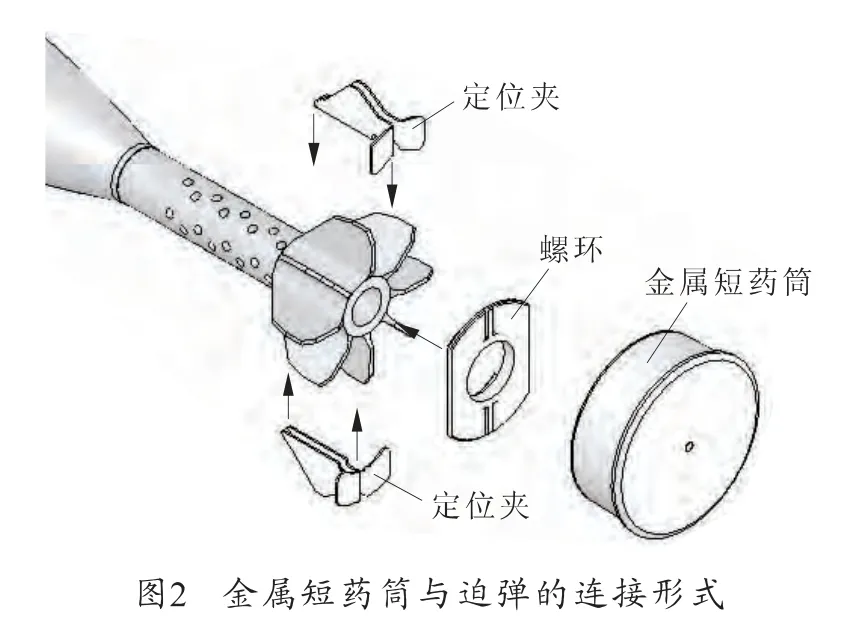

笔者研究设计的迫弹后装填的闭气与定位技术,可实现迫弹后装填入膛定位和发射时的可靠闭气。它包括带有底缘的金属短药筒、定位夹、螺环等零件,组合后安装在迫弹后部。图1为金属短药筒与尾翼稳定迫弹连接示意图。

闭气与定位结构由1个金属短药筒、2个定位夹和1个螺环组成。金属短药筒与迫弹利用定位夹连接,定位夹通过拧在药筒上的螺环与药筒连接,连接方法如图2所示。

定位夹实现迫弹尾翼与螺环的可靠连接功能,在迫弹弹尾的对称两片尾翼上,各用一个定位夹夹住。因此定位夹的设计参考尾翼的结构外形,定位夹头部实现与尾翼的连接功能,尾部采用对称的L形结构实现与螺环开口处连接。螺环通过螺纹与金属短药筒内壁配合固连,并且在对称180°位置设计两处开口,定位夹尾部L 形结构卡入此开口处,从而将定位夹与金属短药筒连为一体。

金属短药筒由短底座和击针组件组成,将成熟的药筒技术与击针技术创新结合。短底座包括底缘、击针室、筒底。底缘用于装填时抵在身管后端面上轴向定位,发射后靠抽筒子将其抽出炮膛。击针室用于容纳击针,外形是凸起部,内有螺纹与击针导向件结合。筒底是药筒的基础部分,保证强度,防止发射时变形或破裂。击针组件采用传统的火炮击针结构。金属短药筒外形与身管的坡膛相似,在发射药燃烧时形成气体压力,作用于药筒筒壁产生弹性变形和塑性变形来密闭火药气体。当药室压力增大至发射启动压力,定位夹的前表面被剪切,弹丸与金属短药筒断开连接,使弹丸向前推进。射击后,定位夹仍留在金属短药筒上并与其一同被抽出。

2 理论计算

2.1 药筒的闭气性及抽壳力计算

金属短药筒在设计上采用传统结构,其外形与身管的坡膛相似,为便于装填,二者之间有间隙。设计时,分别采用4种材料、3种间隙和2种药筒壁厚进行计算,优选出药筒闭气性好,并且抽壳力小的方案。图3为采用结构分析软件ABAQUS,对药筒方案在某种工况下进行模拟分析计算的结果[3]。计算表明,不同装药号均能可靠闭气,同时最大抽壳力满足抽筒子设计要求。在膛压作用过程中,由接触压力曲线与膛压曲线的比较可知,接触压力始终大于膛压,表明该结构闭气良好。

2.2 定位夹连接强度计算

定位夹设计需要考虑两个因素,一要保证膛内发射时具有一定的启动压力;二要保证自动装填时的连接强度,以承受惯性力的作用。笔者以某迫榴炮为依据进行强度计算:

1)启动压力对应的最大剪切力计算

根据已定型弹药相类似的剪切片的几何结构尺寸、剪切片所选材料的机械性能,计算启动压力对应的最大剪切力[4]。

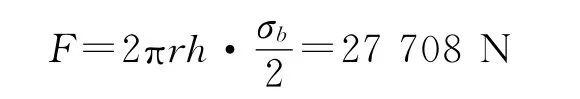

对应的剪切力计算:

式中:σb为材料的抗拉强度,取450 MPa;r为剪切位置半径,取14mm;h为剪切片厚度,取1.4mm。

2)最大输弹速度对应的惯性力计算

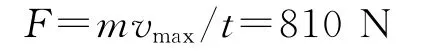

根据已定型弹药试验中测得的最大输弹速度、输弹到位作用时间以及试验中所用弹药质量;假设输弹开始至输弹到位的过程中为匀加速运动,由此计算得到的惯性力为

式中:m为弹药质量,取21.0kg;vmax为最大输弹速度,取1.7m/s;t为输弹到位作用时间,取44.6ms。

3)定位夹剪切强度计算

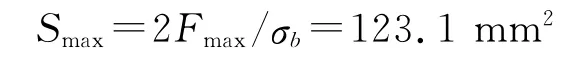

根据设计选用剪切片材料的机械性能、以及计算所得的最小剪切力、最大剪切力值。计算得:

最小剪切面积为

最大剪切面积为

式中:Fmin为最小剪切力,取810N;Fmax为最大剪切力,取27 708N。

设计的定位夹剪切面满足此范围即可,为考虑提高剪切强度,按最大剪切面积设计,可满足剪切片的剪切强度要求。

2.3 迫弹尾翼翼片强度计算

迫弹在空中飞行过程中,迫弹尾翼起到尾翼稳定作用,因此当药室压力增大至发射启动设计压力时,根据设计要求,定位夹的前表面被剪断,使弹丸与药筒断开连接,带尾翼的弹丸在火药气体作用下向前移动。但是,在弹丸与药筒断开过程中不能损伤迫弹尾翼,否则会影响迫弹在空中的飞行稳定性。

经计算作用在尾翼翼片上的剪切应力为248.95 MPa,迫弹尾翼翼片材料性能为500 MPa,因此不会损伤迫弹尾翼翼翅。

3 试验验证

3.1 定位夹及迫弹尾翼强度验证

为验证定位夹和迫弹尾翼是否符合强度要求,在理论计算的基础上,设计试验装置进行了专项验证试验。

定位夹的验证需要保证两条准则:

1)在最大输弹速度下弹丸惯性力不能将定位夹剪断。

2)在膛内启动压力作用下定位夹可靠剪断但不会损坏迫弹尾翼,且在定位夹剪断时不会掉渣留膛影响下一发迫弹的自动装填。

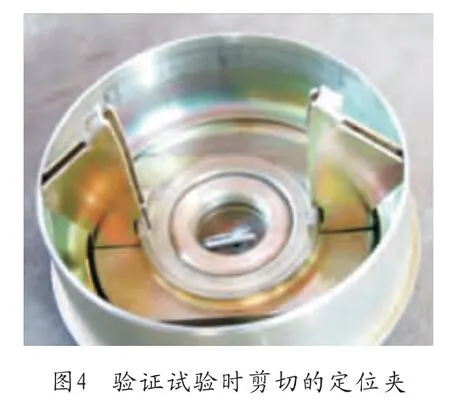

为此,从定位夹的结构尺寸、坡口形状、预制裂纹尺寸及形状、加工工艺等多方面进行了计算和多次试验验证。被剪断的定位夹如图4所示。

通过多次试验,逐步完善设计,最后确定了以低碳钢作为定位夹材料,剪切部位预制“V”形刻槽,定位夹采用钣金工艺,利用工装一次成型等设计方案,解决了定位夹剪切面强度和定位夹剪切后掉块、掉渣等问题,并且迫弹尾翼翼片满足强度要求。

3.2 闭气与定位试验

在完成定位夹及尾翼的强度试验基础上,结合某课题进行了实弹射击闭气与定位试验。试验共发射迫弹43发,火炮系统实现迫弹连续自动供输弹射击。试验中药筒定位与闭气可靠,定位夹连接与断裂可靠、无掉渣留膛现象,在不改变原有迫弹结构的情况下很好地实现了迫弹在任意射角情况下的装填和射击。

4 结束语

笔者在对迫弹后装填过程中闭气与定位机理进行分析、理论计算和试验验证的基础上,针对中大口径迫击炮的迫弹后装填闭气与定位技术进行了研究,得出如下结论:

通过巧妙设计定位夹及螺环结构,结合成熟的药筒闭气技术,实现迫弹后装填的闭气与定位功能,从而实现迫击炮的任意角装填和射击,赋予了迫击炮直瞄射击的新功能。同时为实现大口径迫击炮高速发射和自动装填奠定了技术基础。

采用的定位夹连接器实现了金属短药筒与迫弹的无损伤可靠连接,定位夹预制刻槽剪切口,发射时不影响内弹道性能,发射后不会掉渣留膛影响后续装填,在没有物理损坏的前提下金属短药筒可循环利用。该技术对火炮装备发展过程中保证弹药的通用性具有重要意义。

目前,该机构已得到成功应用,并且将在后续迫榴炮系列产品的发展中,对其兼容性、可靠性和安全性作进一步的评估和验证。

(References)

[1]侯保林.火炮自动装填[M].北京:兵器工业出版社,2010.HOU Baolin.Artillery automatic loading[M].Beijing:The Publishing House of Ordnance Industry,2010.(in Chinese)

[2]张培林,李国章,傅建平.自行火炮火力系统[M].北京:兵器工业出版社,2002.ZHANG Peilin,LI Guozhang,FU Jianping.Self-pro-pelled artillery fire system[M].Beijing:The Publishing House of Ordnance Industry,2002.(in Chinese)

[3]马 晓 峰.ABAQUS 6.11 有 限 元 分 析 从 入 门 到 精 通[M].北京:清华大学出版社,2013.MA Xiaofeng.ABAQUS 6.11finite element analysis from entry to the master[M].Beijing:Tsinghua University Press,2013.(in Chinese)

[4]李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.LI Shunming.Mechanical fatigue and reliability design[M].Beijing:Science Press,2006.(in Chinese)