基于ABAQUS的高速切削锯齿形切屑形成机理研究

□ 杨 挺 □ 刘泓滨 □ 吴海涛

昆明理工大学 机电工程学院 昆明 650500

高速切削镍-铁基合金、钛合金、淬硬钢等硬质材料时,通常产生不是常见的带状切屑,而是锯齿形切屑。锯齿形切屑使切削力出现高频周期波动并承受振荡冲击载荷,导致加工表面产生鳞刺,降低加工表面质量,严重影响零件的加工精度。目前关于锯齿形切屑的形成机理还没有统一认识,但主要可分为两大理论,即周期性断裂理论和绝热剪切理论。M A Davies等[1]研究表明,热传导、热对流和热产生速率三者处于动态平衡,当切削速度达到某一临界值时,就会打破动态平衡,从而产生锯齿形切屑。Komanduri等[2]利用不同切削速度切削4340钢时发现,切削速度较低时易形成连续形切屑;当速度达到125 m/min时将形成锯齿形切屑,但没有形成明显的绝热剪切带,当速度高于250 m/min时将形成明显的绝热剪切带。Shaw M C等[3]以断裂力学为基础,提出了高速硬切削过程中工件材料破坏裂纹的产生和扩展的判据,进一步研究了周期性断裂理论。

以上研究结果表明,周期性断裂理论适用于研究材料为脆性条件下且切削速度较低的锯齿切屑形成机理,而绝热剪切理论则适用于研究塑性材料在切削速度较高情况下的锯齿切屑形成机理。由于淬硬钢在高速切削条件下因热软化作用而表现出一定的塑性,因此,以绝热剪切理论为基础研究高速切削淬硬钢锯齿形切屑的形成机理,对于深入研究高速硬切削和控制及优化加工表面质量具有重要指导意义。本文基于大型有限元软件ABAQUS/Explicit 6.11,采用PCBN刀具切削淬硬GCr15轴承钢的有限元仿真,通过提取温度场、应力场及材料流动情况,研究分析了在高速切削条件下淬硬GCr15轴承钢锯齿形切屑的形成过程。

1 正交切削有限元模型的建立

1.1 本构方程的建立

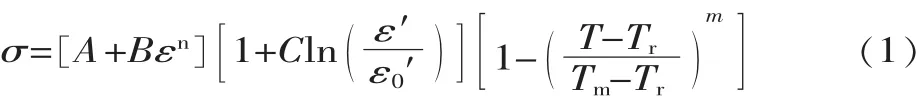

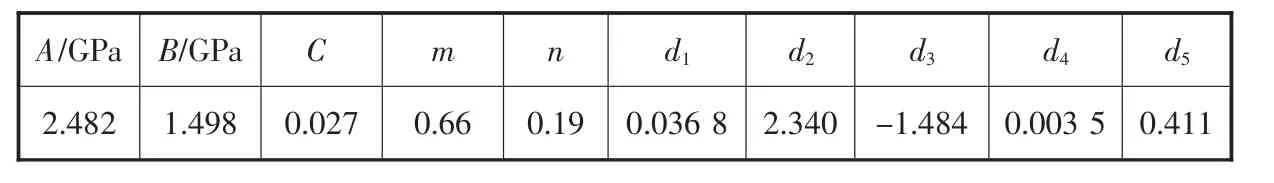

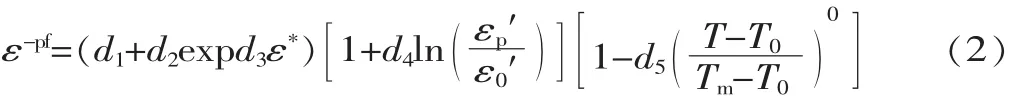

在金属切削过程中,加工材料在高温、大应变下发生非线性塑性变形,同时切削层中各部位应变、应变率和温度场分布不均且梯度变化很大,因此在切削仿真过程中正确地选取能够反映出应变、应变率和温度场以及对加工材料的流动应力影响的本构模型是极其关键的,本文选用广泛用于切削仿真的Johnson-Cook本构模型,其方程表达式为:

式中:σ为等效塑性应力;ε为等效塑性应变;ε′为塑性应变率;ε0′为参考塑性应变率(通常取1);T为当前变形温度;Tm为材料熔点;Tr为参考温度,通常为室温20℃;A为初始屈服应力值,为常数;B为硬化系数;C为应变率系数;n为加工硬化系数;m为温度热软化系数。

表1 淬硬GCr15轴承钢本构方程和断裂失效参数

切削淬硬GCr15轴承钢模拟锯齿形切屑分离时,采用断裂准则是十分必要的,断裂准则取决于材料的特性,Johnson-Cook材料断裂准则考虑了应力、应变、应变率及温度的影响。失效应变ε-pf由下式求得:

式中:ε-pf其值主要取决于无量纲塑性应变率的比值(εp′/ε0′);T0为材料初始温度;ε*为静水压力和偏应力的比值;d1~d5为材料失效参数。

J-C本构模型参数和J-C断裂失效参数是通过试件高温拉压扭转和Hopkinson压杆等试验得到,淬硬GCr15轴承钢(HRC60)J-C本构方程和断裂失效参数见表 1[4]。

1.2 刀-屑摩擦模型的构建

切屑和刀具前刀面接触区域为摩擦最为严重的第二变形区,该区域可分为两个部分,即黏结区和滑移区,靠近刀尖处为黏结区,较远处为滑移区。在黏结区工件材料处于塑性状态,由材料模型可知,此时材料所受的剪应力较大;在滑移区,工件材料变形后出现冷作硬化。黏结区的摩擦状态与工件材料的临界剪应力有关,滑移区可近似认为摩擦因数为常数。目前,在仿真金属切削时,通常采用修正的库伦摩擦定律,其公式为:

式中:τc为接触面滑移的临界剪应力;μf为摩擦因数;σn为接触面上的压力;τs为材料的临界剪切屈服强度。

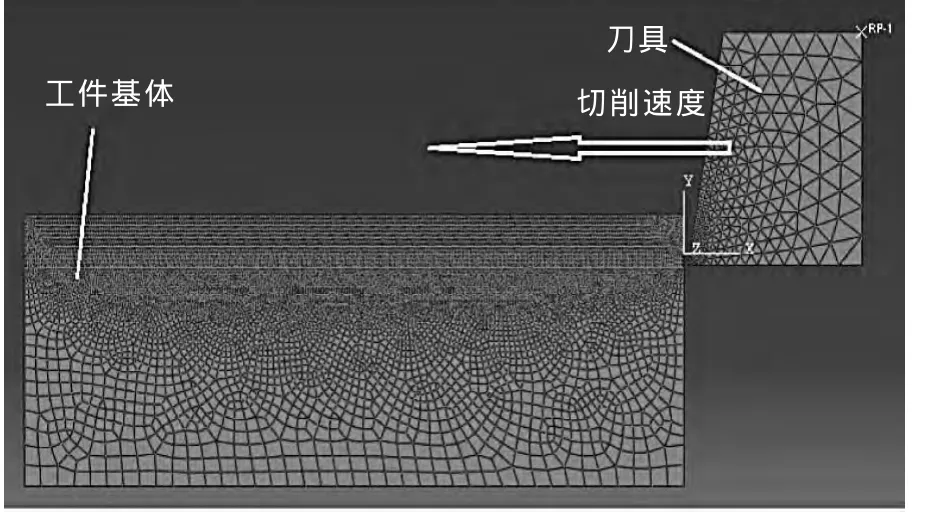

1.3 正交模型的建立

为了有效模拟金属切削过程,笔者运用大型有限元分析软件ABAQUS/Explicit 6.11,采用热-力耦合分析算法模拟PCBN刀具切削淬硬GCr15轴承钢,建立平面应变二维有限元模型,如图1所示,工件尺寸为3.8 mm×1.4 mm,网格划分10 643个单元,采用CPE4RT单元,刀具设置为刚体,工件和刀具接触位置采用细分网格,其它部分采用较稀疏的网格,以提高计算速度。

2 锯齿形切屑形成过程的有限元仿真

高速切削淬硬钢的切削速度为100~400 m/min,为了与实验结果进行对比,笔者采用的切削速度为210 m/min,切削深度为 0.2mm,进给量为 0.1mm/r,刀具前角为 10°,后角为 0°,参见文献[5]。

2.1 锯齿形切屑形成过程

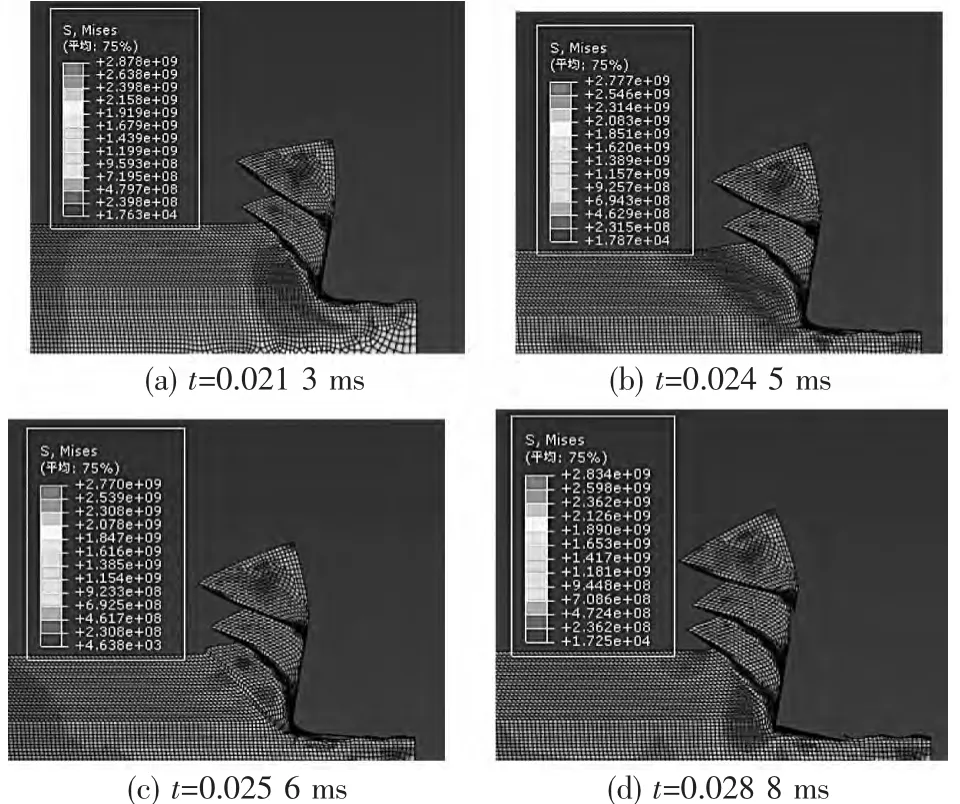

图2为高速切削时单个锯齿形切屑形成的过程及Mises应力云图。由图可见:图2(a)为第二个锯齿形切屑形成结束时的状态,同时也是第三个锯齿形成的开始时刻,可见在刀尖接触的工件前方形成了局部高应力区;随着刀具继续移动,未变形的工件逐渐隆起,这是由于与刀具前刀面接触的工件受到挤压作用引起的,同时局部高应力区扩散至整个变形表面,如图2(b)所示;切削进行至图2(c)时,主变形区的变形持续加大,局部应力逐渐减小,形成一条变形集中线并且与剪切面位置重合,锯齿形切屑上表面形成,由于工件材料几何失稳,开始产生集中剪切滑移;随着切削的继续进行,主变形区继续剪切滑移,已能观测到明显的锯齿形态,与此同时,刀尖开始与新的未变形区域形成下一个锯齿,如图 2(d)所示。

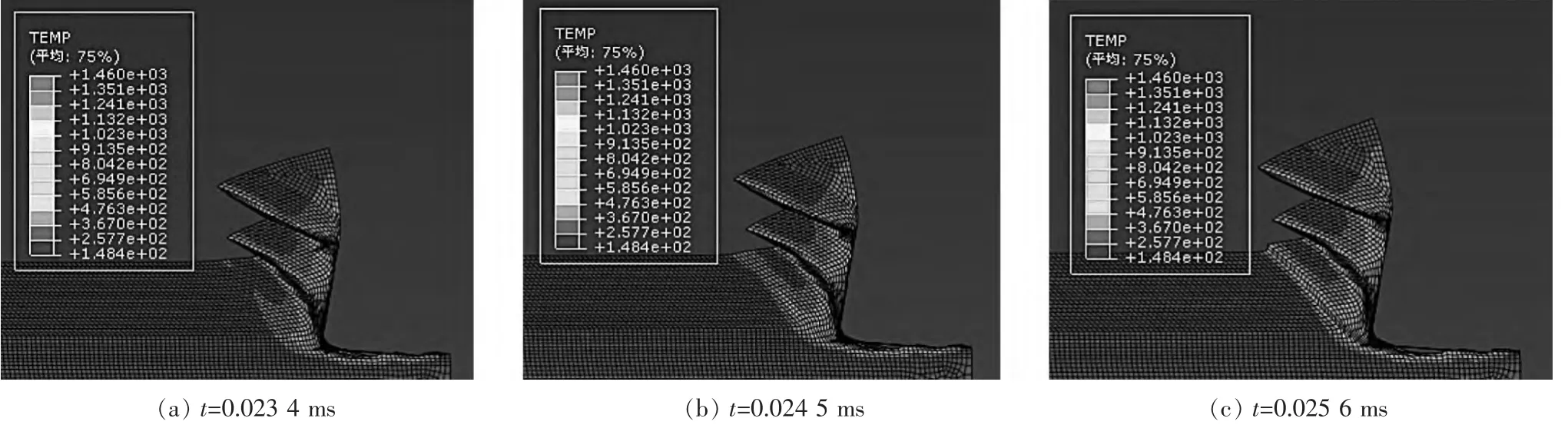

2.2 绝热剪切带形成过程

高速切削时绝热剪切带形成过程如图3所示,由图可见:在第二个锯齿形切屑形成结束时,刀尖前方出现一条高温短带,为绝热剪切带的最初形式,如图3(a)所示;随后绝热剪切带向着远离刀具的方向扩展,扩展中剪切带越往上温度越低且越细,如图3(b)所示;随着刀具继续前进,一条明显的绝热剪切带已完全形成,变形集中线的位置即绝热剪切带的位置,这时,剪切带中产生的热量也逐渐扩散至周围的工件材料,如图 3(c)所示。

▲图1 正交切削有限元模型

▲图2 高速切削锯齿形切屑形成过程及Mises应力云图

▲图3 高速切削绝热剪切带形成过程

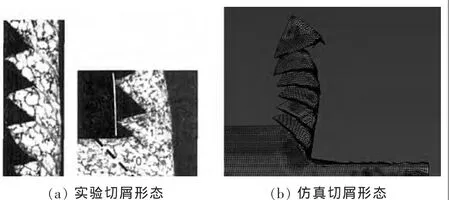

▲图4 实验切屑和仿真切屑形态对比

2.3 锯齿形切屑形成机理分析

绝热剪切理论认为,形成锯齿形切屑的原因是由于切削速度达到某一临界值时其切屑内部局部应力突然改变所造成的。随着切削过程的进行,沿第一变形区方向开始发生剪切滑移,由于绝热剪切效应,应变能的释放和切削过程中的摩擦运动,产生了大量热量,热量集中在绝热剪切区导致了热软化,使第一变形区继续变形,所需应力降低。因此可以推断,刀具前方工件的热-力耦合状态和第一变形区以及刀具前刀面上施加的应力,对锯齿形切屑的形成起到了决定性作用。

图4为高速切削淬硬钢所得到的实验切屑和仿真切屑的对比,由图可见,实验和仿真过程中均出现了较为明显的锯齿形切屑,且形态较为相似,所建模型在预测切屑几何形态上取得了较好的效果。

3 结论

本文利用大型有限元分析软件ABAQUS/Explicit 6.11分析切削本构方程和刀-屑摩擦模型,建立了淬硬GCr15轴承钢二维正交切削模型;模拟并分析了高速切削淬硬钢的锯齿形切屑形成过程,并与实验结果加以对比,结果表明:绝热剪切理论在分析高速切削脆性材料过程中取得较好的效果;锯齿形切屑的形成过程主要分为3个部分,即刀尖接触工件时对其施加的挤压作用,在前方形成很短的水平绝热剪切带;当刀具对工件的挤压累积到一定程度时,绝热剪切带沿剪切面逐步扩展,直至形成完整的绝热剪切带;刀具的移动推动了材料沿着剪切带发生剪切滑移,最终形成锯齿形切屑。在切削过程中,刀具前方工件的热-力耦合状态和第一变形区以及刀具前刀面上施加的应力对锯齿形切屑的形成起到了决定性作用。

[1] M A Davies, Burns T J,Evans C J.On the Dynamics of Chip Formation in Machining Hard Metals [J].Annals of the CIRP,1997,46,:25-30.

[2] Komanduri R,Schroeder T,Hazra J.On the Cata-strophic Shear Instability in High-speed Machining of an AISI 4340 Steel [J].Journal of Engineering for Industry,1982,104(2):121-131.

[3] Shaw M C,Vyas A.The Mechanism of Chip Formation with Hard Turning Steel[J].Annals of the CIRP,1998,47(1):77-82.

[4] Guo Y B,Wen Q,Woodbury K A.Dynamic Materialbehavior Modeling Using Internal State Variable Plasticity and Its Application in Hard Machining Simulation [J].Journal of Manufacturing Science and Engineering,2006,128(3):749-759.

[5] Shi J,Liu C R.On Predicting Chip Morphology Andphase Transformation in Hard Machining [J].International Journal of Advanced Manufacturing Technology,2006,27 (7-8):645-654.

[6] 艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[7] 李园园.高速切削淬硬钢切屑形成过程及温度场有限元模拟研究[D].辽宁:大连理工大学,2008.

[8] 鲁世红,何宁.正交切削高强度钢绝热剪切行为的实验研究[J].机械科学与技术,2009(2).