一种锂离子电池低温SOC 估计算法

冯 飞 逯仁贵 朱春波

(哈尔滨工业大学电气工程学院 哈尔滨 150001)

1 引言

在中国有很多地区冬季温度能够达到 0℃以下,在高纬度高寒地区冬季最低温度甚至可以达到-40℃~-50℃,为了使电动汽车在这些地区冬季能够正常使用,其关键零部件的低温特性应该满足使用要求。锂离子电池由于其高比能量、长循环寿命和较高的安全性,因此是电动汽车储能系统的最佳选择之一[1]。目前已经有很多制造商开始致力于锂离子电池的低温性能研究,并已经取得了一些成果。但是,锂离子电池的低温性能相比于常温还是会下降,尤其在容量和对电荷的接受能力下降得比较明显[2]。

电池的荷电状态(State of Charge,SOC)是电动汽车整车控制的重要参数之一,准确的SOC 估计同时也是电池管理系统(Battery Management System,BMS)的重要任务之一[3,4]。目前正在研究的SOC估计算法有很多[5-10],安时积分法、开路电压法以及考虑参数修正的安时积分和开路电压法,还有一些先进的算法也被提出,例如基于卡尔曼滤波的SOC 估计算法、人工神经网络算法、模糊逻辑算法等。安时积分法简单并且易于实用,但是该方法由于电流测量存在误差,随着时间累积误差逐渐增大,且该方法无法给出初始SOC 值[6]。电池的初始SOC可以通过SOC-OCV 关系来确定[8]。通过采用高精度的电流传感器可以减小累计误差[3]。然而,实际可用容量将会影响安时计量法的精度,而且实际可用容量受温度的影响比较大[5]。本文提出了一种改进安时计量法适用于不同温度条件的电池SOC 估计算法,该算法考虑了不同温度下电池实际可用容量的变化,并且可以对不同温度下估算的SOC 进行换算。

2 锂离子电池低温充放电性能

本文实验对象为3.2V/100Ah 磷酸铁锂动力电池单体(洛阳产)。实验平台由一台Arbin 牌BT2000电池实验台(输出电流范围0~100A,输出电压范围0~18V,精度(0.02%~0.05%)FSR 和GCT 牌低温实验箱(最低温度-40℃,精度±0.5℃)组成。实验数据通过RS-232 传输到电脑中并保存,如图1所示。

图1 实验平台Fig.1 Experimental set

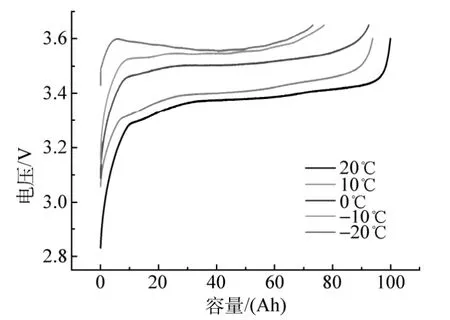

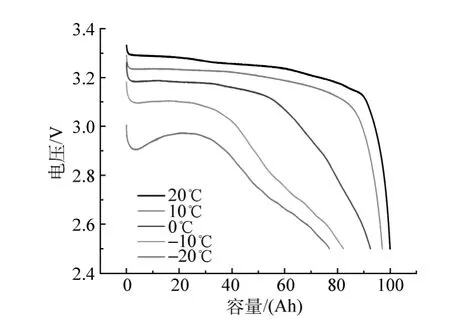

图2 所示为锂离子电池在不同温度下充电曲线,其中-20~0℃的充电截止电压为3.65V,10~20℃的截止电压为3.6V。从该图中可以看出,在-20~20℃,锂离子电池的充电电量依次为75Ah、79Ah、95Ah、97Ah、103Ah,分别相当于20℃充电容量的73%、77%、92%、94%、100%。图3 所示为锂离子电池在不同温度下放电曲线,放电截止电压为2.5V。从该图中可以看出,在-20~20℃,锂离子电池的放电电量依次为78Ah、84Ah、94Ah、99Ah、102Ah,分别相当于20℃放电容量的77%、82%、92%、97%、100%。从上述分析可知,随着温度的降低,锂离子电池的充电和放电容量均有所下降,尤其当温度为-20℃时,电池的充电容量和放电容量下降较快。

图2 不同温度下充电电压曲线Fig.2 Charging voltage curves at different temperatures

图3 不同温度下放电电压曲线Fig.3 Discharging voltage curves at different temperatures

3 实际可用容量的测量

前文所测得的电池在不同温度下的充放电容量,实验前的准备实验均是在室温下进行的,这种方式测量的充放电容量与实际车载温度环境存在差别。车载电池在没有加热系统的使用条件下,其工作温度随环境温度变化而变化,图4 所示为国内某城市冬季一天气温变化,从该图可以看出一天当中最高气温为-6℃,而最低气温为-13℃,平均气温为-8.8℃,因此该车电池的充放电过程均在低温环境下进行。

图4 国内某城市冬季一天气温曲线Fig.4 One day temperature in winter of some city in China

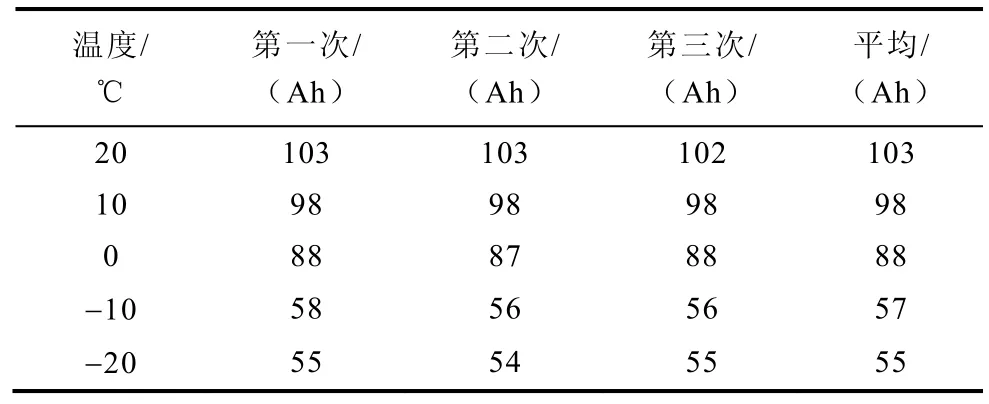

通过上述分析,本文所提出的不同温度下实际可用容量测量方法如下:①将电池在常温下放电到下限截止电压;②将电池放置在低温环境下24h;③电池在低温环境下以恒流(Constant Current,CC)充电方式充电到上限截止电压(低温上限截止电压适当高于常温上限截止电压),静止1h;④以恒流将电池放电到下限截止电压,静止1h。如此循环3 次,取3 次容量的均值作为该温度下的实际可用容量。表1 所示为不同温度下的实际可用容量测量结果。

表1 不同温度下实际可用容量测量结果Tab.1 Available capacity at different temperatures

4 实际可用容量的测量

通过前面的分析,电池在不同温度下实际可用容量是不同的,因此在SOC 计算的过程中需要根据温度来调整实际可用容量。然而,电池工作在变化的温度环境下,由于相同剩余电量在不同温度下所对应的SOC 是不同的,仅仅调整实际可用容量还是不能准确估计SOC,还需要根据不同温度下实际可用容量的使用范围,对不同温度下的SOC 进行换算。

4.1 低温下可用容量的损失

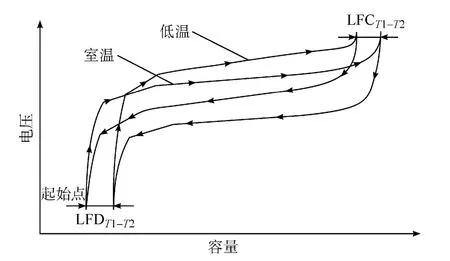

前面介绍了低温下实际可用容量的测量方法,不同温度下电池的满充电量和满放电量是不同的,本文所提出的方法可以计算出两个温度下,充满电时的电量差(Loss-of-Full-Charge,LFCT1-T2),以及两个温度下满放电时的电量差(Loss-of-Full-Discharge,LFDT1-T2)。整个测试过程如图5 所示:①电池在室温下(T1)充满电;②低温下(T2)放置24h,以CC 放电的方式将电池放电到下限截止电压,记录放电电量DisAhT2;③低温下(T2)静止1h,以CC 充电的方式将电池充满,记录充电电量ChaAhT2;④室温下放置24h,以CC 放电的方式将电池放电到下限截止电压,记录放电电量DisAhT1。满充容量损失的计算如下:

图5 不同温度下实际可用容量变化的测量过程Fig.5 The measurement process of available capacity variation at different temperatures

满放容量损失的计算如下:

图6 所示为-10℃可用容量损失测量过程的电压曲线,图中-10℃放电电量 DisAh-10℃=82Ah,-10℃充电电量 ChaAh-10℃=57Ah,20℃放电电量DisAh20℃=78Ah。-10℃实际可用容量为 57Ah,满充损失LFC-10℃-20℃=25Ah,满放损失LFD-10℃-20℃=21Ah。表2 列出了不同温度下的实际可用容量以及满充和满放损失,通过该表可以看出同一温度下满充和满放损失是不同的,满充损失要大于满放损失。

图6 -10℃可用容量损失测量过程的电压曲线Fig.6 The voltage curves of measurement process of capacity loss at -10℃

表2 不同温度下满充和满放损失Tab.2 LFC and LFD at different temperatures

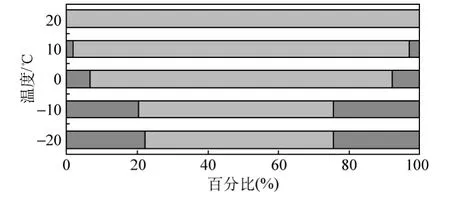

图7 所示为不同温度下实际可用容量与常温实际可用容量百分比,该图显示了从-20~10℃电池实际可用容量与20℃实际可用容量百分比,并且给出了不同温度下满充损失和满放损失的百分比。

图7 不同温度下实际可用容量与常温实际可用容量百分比Fig.7 The percentage of the available capacity at different temperatures and room temperatures

4.2 不同温度下SOC 的计算

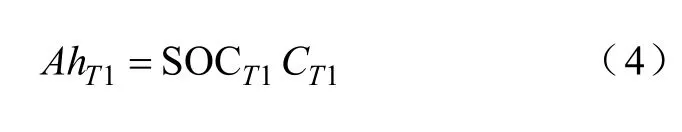

改进的安时计量法考虑到不同温度下实际可用容量CT随温度的变化,以及上一时刻温度下的SOC到当前温度下SOC 的换算,如下式

式中,SOC(t) 为当前温度下的SOC;SOCT(t-1)为上一时刻SOC 换算到当前温度的SOC;CT为不同温度下实际可用容量;η 为库伦效率。

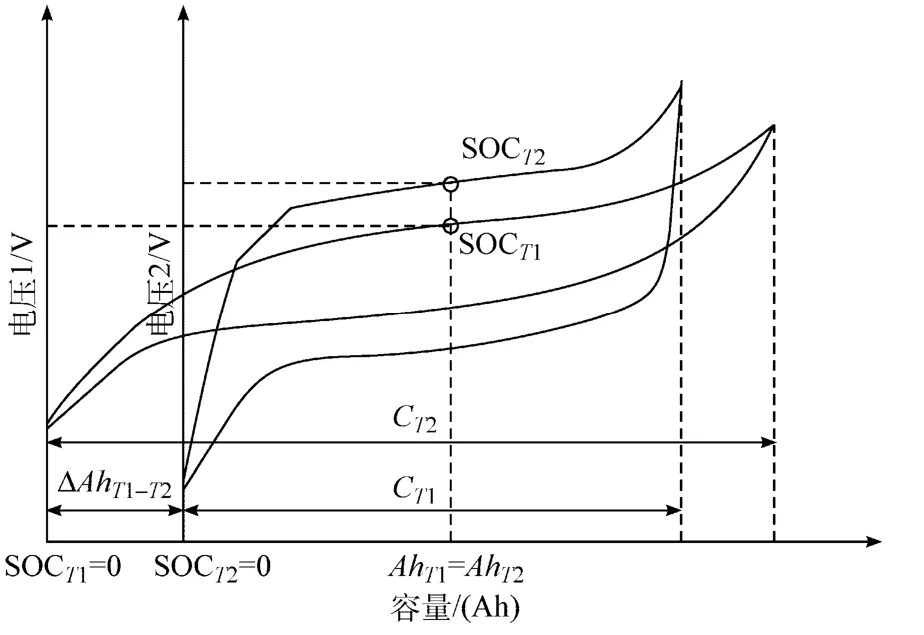

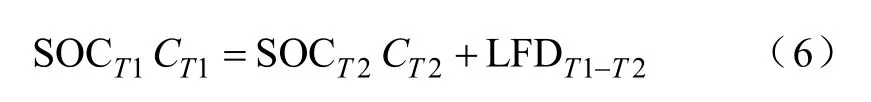

同一节电池在具有相同电量状态下由于温度不同其SOC 也不相同,因此不同温度下的SOC 需要相互换算。如图8 所示,电池在温度T1 和T2 下的SOC 分别为SOCT1和SOCT2,实际可用容量分别为CT1和CT2,满放容量损失为LFDT1-T2。在T1 温度下,电池的剩余电量为

图8 不同温度下SOC 的换算过程Fig.8 . The SOC conversion process at different temperatures

在T2 温度下,电池的剩余电量为

因为电池在T1 和T2 处的剩余电量相同,即AhT1=AhT2,则有

当电池的温度由 T1 变化到 T2,这时电池的SOCT2为

当电池的温度由 T2 变化到 T1,这时电池的SOCT1为

5 实验验证

为了验证本文所提出的方法,分别在恒定温度环境下和变化温度环境下进行了实验。充放电测试工况为USABC 测试手册中的FUDS 工况[7],FUDS工况的电流曲线如图9 所示。

图9 FUDS 工况电流曲线Fig.9 Current profile of FUDS

5.1 恒温验证

恒温测试是为了验证电池在不同大小恒定温度下工况循环实验的SOC 估算精度。本文分别选取-10℃、0℃和20℃温度环境下进行验证。20℃循环工况实验中,先将电池充电到SOC=70%,静止1h,循环9 次FUDS 工况最后以C/3 电流将电池放电到下限截止电压;0℃循环工况实验中,先将电池在20℃环境下充电到 SOC=70%,在0℃环境下搁置24h,循环9 次FUDS 工况最后以C/3 电流将电池放电到下限截止电压;-10℃循环工况实验过程与0℃循环工况实验相同。

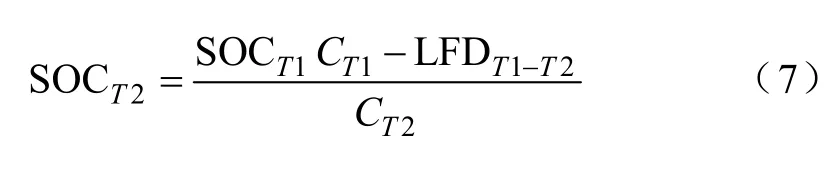

-10℃、0℃和20℃温度环境下的三次循环工况实验的电压曲线如图10a 所示,从该图可以看出即使在循环工况前充入电池的电量相同,由于低温环境下电池的实际可用容量低于室温环境下实际可用容量,因此-10℃和0℃的放电电量要小于20℃的放电电量。图10c 所示为-10℃环境下工况实验电池极柱温度,通过该图可以看出电池在循工况过程中温度是不断变化的,最低温度为-8.5℃而最高温度为-4℃,因此在SOC 计算的过程中需要根据温度对SOC 实时换算。图10b 所示为三次循环工况实验的SOC 曲线,在循环实验开始时,-10℃的SOC 由式(4)可以计算出来为89%,而0℃的SOC 为74%。由于-10℃和0℃的实际可用容量小于20℃的实际可用容量,因此SOC 下降的要快。三次循环工况实验后,均采用C/3 恒流放电实验法验证算法的精度。当电池电压达到下限截止电压时,SOC 均为0%,因此验证了该方法的准确性。

图10 恒温FUDS 工况循环实验Fig.10 FUDS cycle test at constant temperature

5.2 变温验证

变温测试是为了验证电池在变化温度下工况循环实验的SOC 估算精度,其中包含升温实验和降温实验。在升温实验中,先将电池在20℃环境下充电到SOC=70%,在-10℃环境下搁置24h,循环9 次FUDS 工况最后以C/3 电流将电池放电到下限截止电压。再将电池在20℃环境下搁置24h,循环2 次FUDS 工况最后以C/3 电流将电池放电到下限截止电压。

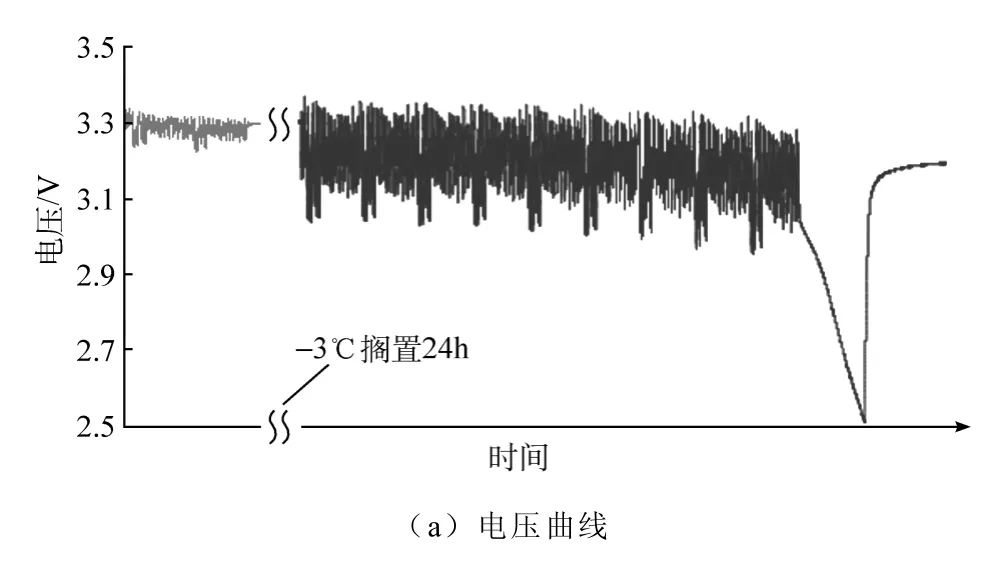

图11a 所示为整个升温实验过程的电压曲线,在-10℃环境下电池放电到下限截止电压时在此温度下对应的SOC-10℃=0%。整个实验过程中环境温度变化如图11c 所示,但是电池在使用过程中其内部以及极柱温度要高于环境温度,如图10c 所示,因此在由式(8)计算SOC20℃时,取T2=-8℃,得到SOC20℃(0)=16.6%。再进行两次FUDS 工况实验后,采用C/3 恒流放电实验法验证算法在的精度。当电池放电到下限截止电压时,此时SOC20℃=0%,如图11b 所示,因此验证了该方法在升温过程的准确性。

图11 升温FUDS 工况循环实验Fig.11 FUDS cycle test during warning up

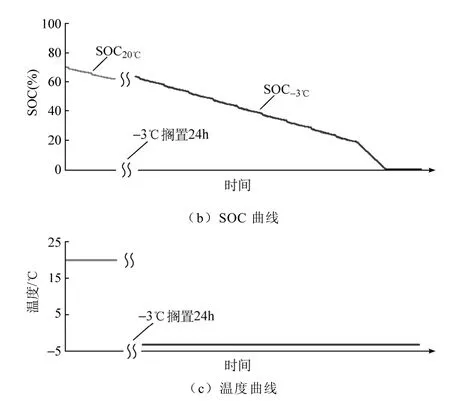

在降温实验中,先将电池在20℃环境下充电到SOC=70%,循环2 次FUDS 工况后,在-3℃环境下搁置24h,循环9 次FUDS 工况,最后以C/3 电流将电池放电到下限截止电压。

图12a 所示为整个降温实验过程的电压曲线,在20℃环境下,循环2 次FUDS 工况后,此时的SOC20℃=62%。在-3℃环境下搁置24h,由式(7)计算出SOC-3℃=65%,再进行9 次FUDS 工况实验后,采用C/3 恒流放电实验法验证算法的精度。当电池放电到下限截止电压时,此时SOC-3℃=0%,如图12b 所示,因此验证了该方法在降温过程的准确性。整个实验过程中环境温度变化如图12c 所示。

图12 降温FUDS 工况循环实验Fig.12 FUDS cycle test during cooling down

6 结论

本文提出了一种改进安时计量法适用于不同温度条件的电池SOC 估计算法,该算法主要考虑了不同温度下电池实际可用容量的变化对SOC 估计的影响,并且可以对不同温度下估算的SOC 进行换算。通过平台实验分别在恒温和变温环境下对该算法进行了验证,该算法在不同的温度环境下具有较高的精度。

[1]Hong Sun Park,Chong Eun Kim,Chol Ho Kim,et al.A modularized charge equalization converter for a hybrid electric vehicle lithium-ion battery stack[J].Journal of Power Electronics,2007(7):343-352.

[2]李哲,韩雪冰,卢兰光,等.动力型磷酸铁锂电池的温度特性[J].机械工程学报,2011(18):115-120.Li Zhe,Han Xuebing,Lu Languang,et al.Temperature characteristics of power LiFePO4 batteries[J].Journal of Mechanical Engineering,2011(18):115-120.

[3]于海芳,逯仁贵,朱春波,等.基于安时法的镍氢电池 SOC 估计误差校正[J].电工技术学报,2012,27(6):12-18.Yu Haifang,Lu Rengui,Zhu Chunbo,et al.State of charge estimation calibration for Ni-MH battery basedon ampere-hour method[J].Transactions of China Electrotechnical Society,2012,27(6):12-18.

[4]李哲,卢兰光,欧阳明高.提高安时积分法估算电池SOC 精度的方法比较[J].清华大学学报(自然科学版),2010,50(8):1293-1296.Li Zhe,Lu Langguang,Ouyang Minggao.Comparison of methods for improving SOC estimation accuracy through an ampere-hour integeration approach[J].Tsinghua Univ(Sci &Tech),2010,50(8):1293-1296.

[5]Eberhard Meissner,Gerolf Richter.Battery monitoring and electrical energy management precondition for future vehicle electric power systems[J].Journal of Power Sources,2003,116(1-2):79-98.

[6]Srdjan M Lukic,Jian Cao,Ramesh C Bansal,et al.Energy storage systems for automotive applications[J].IEEE Transactions on Industrial Electronics,2008,55(6):2258-2267.

[7]Sabine Piller,Marion Perrin,Andreas Jossen.Methods for state-of-charge determination and their application[J].Journal of Power Sources,2001,96(1):113-120.

[8]Seongjun Lee,Jonghoon Kim,Jaemoon Lee,et al.State-of-charge and capacity estimation of lithium-ion battery using a new open-circuit voltage versus state-of-charge[J].Journal of Power Sources,2008,185(2):1367-1373.

[9]Gregory L Plett.Extended Kalman filtering for battery management systems of LiPB-based HEV battery packs part 1.background[J].Journal of Power Sources,2004,134(2):252-261.

[10]Wu Guoliang,Lu Rengui,Zhu Chunbo,et al.An improved ampere-hour method for battery state of charge estimation based on temperature,coulomb efficiency model and capacity loss model[C].IEEE Vehicle Power and Propulsion Conference,2010:1-4.

[11]Battery Test Manual For Plug-In Hybrid Electric Vehicles,2008:4-5.