中国混凝土行业现状与机遇

特约记者 张子桐

随着我国经济和建筑业的迅速增长,尤其是各地相继颁布禁止现场搅拌砼政策以来,我国商品砼产量直线上升, 中国已成为全球最大的砼市场。由于国内不同地区的商品砼起步发展时间不尽相同,所以各地区的发展态势、阶段也不尽相同。总体来看,国内一线城市、经济发达地区的商品砼行业已经进入成熟期,甚至已经陷入了过度竞争的阶段,而国内的二三线城市和经济欠发达地区,商品砼行业仍然处在成熟前的阶段。

1 砼行业现状

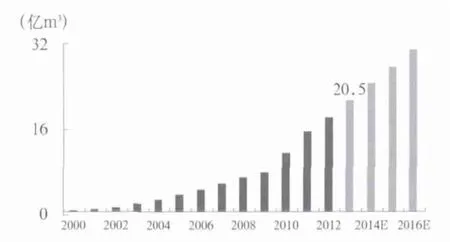

据不完全统计,全国目前有6000家左右预拌砼企业,2013年年产量近20亿m3,产值接近6000亿元。

中国2000-2016年商品砼产量变化趋势

目前,我国砼行业已经从东向西,从南到北,开始从数量增长转向质量增长,发展较为不平衡。华东地区砼市场发展较早,高速城市化建设推动砼商品化率在不断增长,市场需求趋于饱和,该地区将不再是全国砼行业发展的主要增长点,取而代之的是西北地区。近几年西北砼市场的快速发展,砼产量增速赶超我国其他地区,成绩尤为出色。针对砼行业发展“东部过剩、西部不足,城市过剩、乡镇不足”的现象,砼行业需要“抑制过剩、扶持不足”。

据不完全统计,2013年,江苏省共生产商品砼11419万m3,同比增长12.11%;上海市共生产商品砼3081万m3,同比增长3.21%;浙江省共生产商品砼12742万m3,同比增长16.6%;安徽省共生产7760万m3,同比增长30.25%;福建省共生产4330万m3,同比增长27.22%;江西省共生产2990万m3,同比增长28.04%;湖北省共生产4104万m3,同比增长30.24%;山东省共生产6764万m3,同比增长13.13%;河南省共生产6461万m3,同比增长35.16%;黑龙江省共生产978万m3,同比增长23.2%。

2012年中国商品砼企业十强(以实际产量为基准)

2 行业五大亮点

2.1 政策持续发力

2013年年初,国务院颁发了《关于印发循环经济发展战略及近期行动计划的通知》(国发[2013]5号),在其中第七节建材工业指出:“推动利废建材规模化发展。推进利用矿渣、煤矸石、粉煤灰、尾矿、工业副产石膏、建筑废弃物和废旧路面材料等大宗固体废物生产建材。在大宗固体废物产生量、堆存量大的地区,优先发展高档次、高掺量的利废新型建材产品。提高高标号水泥及高性能砼的应用比例,推进水泥及砼用量的减量化。”

2013年年初,国务院办公厅颁发了2013年一号文件—《绿色建筑行动方案》(国办发[2013]1号),这是“十二五”期间推动我国绿色建筑的纲领性文件。《绿色建筑行动方案》在“重点任务”中提出“要大力发展绿色建材,因地制宜、就地取材,结合当地气候特点和资源禀赋,大力发展安全耐久、节能环保、施工便利的绿色建材。引导高性能砼、高强钢的发展利用,到2015年末,标准抗压强度60MPa以上砼用量达到总用量的10%,屈服强度400MPa以上热轧带肋钢筋用量达到总用量的45%以上。”

国发[2013]30号《国务院关于加快发展节能环保产业的意见》中也在“开展绿色建筑行动”章节强调:“推广应用散装水泥、预拌砼、预拌砂浆,推动建筑工业化”。

近年来,国务院和相关部委在多项出台的重要政策中,都在持续不断地强调大力发展预拌砼产业,这使砼产业不仅享有“政策红利”,而且在建材行业重要的产业中,砼成为发展规模上唯一没有踩政策“刹车”的产业。

2.2 重组改变格局

近年来,大型水泥企业相继大举进入砼产业,凭借着企业自身规模较大的优势,向下延伸产业,逐步向完整的产业链转变,其中包括华润水泥、冀东水泥等水泥龙头企业。水泥企业拥有庞大的资金,能够更好的按照国家标准完成对砼技术的研发,完善砼搅拌站等设施的改善,有助于砼产业的发展。同时,水泥企业进入砼行业还具有其他诸多优势,如熟悉客户、掌握信息、原材料供应等,都为水泥企业在砼行业的发展打下了扎实的基础。2013年是大型水泥企业在砼市场上的“巩固提高年”。2013年进入砼行业的水泥上市公司均交出不错的成绩,中国建材、冀东砼、金隅集团、祁连山水泥、天山股份、江西水泥、华新水泥等盈利情况超过市场预期,甚至有几家企业砼盈利能力已经超过水泥,成为企业盈利的又一重大板块。

南方水泥作为中国建材旗下企业,2013年商混产能近3亿m3,商混企业超过200家,砼销量逾5000万m3,水泥、商混综合产能均位居全国首位,市场范围覆盖浙江、上海、江苏、安徽、湖南、江西、福建、广西等省市区。

中建西部建设股份有限公司是砼行业内为数不多的大型砼企业之一,其母公司中国建筑在2013年完成了中建系统内砼业务的整合重组工作,将其旗下六家砼企业合而为一,成立了中建西部建设股份有限公司。合并后,该公司2013年实现产量2000万m3,营业收入68亿元,规模实力跃居行业前三名,成为国内资本市场上规模最大的砼企业。

2.3 信息化建设提速

我国预拌砼产业信息化的提速正在成为砼产业转型升级的巨大推手。近期,我们可以不间断地看到各地大型砼企业在信息化建设方面的收获。

从全国砼产业看,不仅砼企业对信息化建设的认知在提高,而且不少地方政府在对预拌砼行业的管理中也在逐步渗透信息化技术。如北京市、江苏省、浙江省、湖北省等为顺应对砼的需求量逐步增大,行业呈现出快速发展之势,应对市场上的不正当竞争行为,以及提高砼产品质量,规范砼行业管理,都先后装备了信息化管理系统。这些系统通过安装在企业各条生产线上的数据采集终端,将各项生产数据汇编,使管理部门可以及时准确地获得生产数据,查处违建工地,合理规划布局企业,以及与企业进行信息互动。通过信息化平台,行业管理部门能准确及时统计掌握全市商品砼生产情况,企业也不再虚报瞒报产量,不会因打价格战而偷工减料压缩成本、导致产品质量下降,不再违规抢单送货到已有其他企业签订供货合同的施工工地,实现了企业运营自警、自省,实现了行业的有序发展。灿烂的信息化建设之花,必将带来预拌砼产业可持续发展之果,人们期待的“鼠标+砼”模式已经浮出水面。

2.4 利废功能显现

砼产业兼具建设功能和利废功能。目前,砼是消纳建筑垃圾与工业废弃物的重点产业,这使得砼的产业地位又有了新的社会高度。从能够消纳各种工业废弃物的功能来评价,现代砼产业又是目前能够科学利废的最大产业之一。

《废物资源化科技工程“十二五”专项规划》(科技部2012年4月13日)中在分析到我国工业固废资源化技术现状与趋势时指出,粉煤灰和煤矸石是煤炭资源开发利用产生的主要废物,2010年我国粉煤灰和煤矸石产生量约10.7亿吨,预计到2015年将达到13亿吨。近年来,我国资源化利用技术研发得到了高度重视,已经在建工建材、矿井充填、低热值发电等技术研发与应用方面取得了一定成效,高铝粉煤灰提纯氧化铝和铝硅合金技术已在局部地区实现产业化生产。但总体上,我国粉煤灰和煤矸石资源化技术仍以建工建材利用为主。“建筑垃圾资源化利用技术”指出,我国正处在高速城镇化时期,每年新建和拆迁改造等产生大量建筑垃圾。根据我国建筑垃圾和建筑形式的特点,研发资源化利用技术,实现科学规划与管理,有95%以上的建筑垃圾可回收再利用。

在“建筑垃圾资源化利用技术”中提出的发展目标是:针对废砼、废砖瓦、建筑渣土等建筑垃圾,重点突破建筑废弃物分类与再生、资源化利用,以及再生砼高性能化等关键技术,形成适合我国国情的建筑垃圾资源化利用技术体系和产业化平台。在“技术重点”中提出,建筑垃圾资源化利用技术:重点研究再生砼及其制品制备关键技术、再生砼及其制品施工关键技术,再生无机料在道路工程中的应用关键技术,以及新型再生建筑材料应用技术,形成有关产品超标准、设计及施工规范。

2013年,砼产业的利废功能正在更大范围内得以实施。

2.5 高性能砼受青睐

砼是世界上最大宗的建筑材料,也是最主要的建筑结构材料之一,砼质量对建筑结构质量起着根本和决定性的作用。目前,我国预制砼与预拌砼的销售额占建材工业的20%左右,是与水泥并驾齐驱的建材“双翼”产业。砼已经在宏观与细节上,深入影响着每一个人的生活。高性能砼为我国重点工程建设发挥着越来越大的作用。高性能砼实用技术成果亦不断出新。目前,科研院所都密切关注国家重大工程的需求,大力推广科研成果,为我国重点工程提供高技术和优质产品,推动了我国砼设计由强度设计走向耐久性设计。高性能砼技术已推广应用到三峡工程、青藏铁路、南水北调、田湾核电站、首都机场新航站楼、煤矿建井、城市地铁等多个国家重点工程中并取得了显著成绩。高性能砼亦是消纳建筑垃圾与工业废弃物的重点产业。

《大宗工业固体废弃物综合利用“十二五”规划》(工信部[2011]600号)在“粉煤灰综合利用重点技术及装备”中提出:要大力研发和推广“大掺量粉煤灰砼路面材料技术”。在“科技创新方向及重点领域”中指出,“大宗废物无害化安全处置和资源化综合利用技术”是其中之一。开发水泥窑替代原燃料及协同处置废物关键技术与成套装备,实现低品位原料、大宗工业固体废物、城市污泥、低成本、可循环、无二次污染的再生材料产品及其规模化制造技术,为循环经济和环境保护产业发展提供技术支撑。在“主要产业创新发展目标”中指出:“预拌砼及砼工程构件和建筑部品的绿色制造和工程应用技术达到世界先进水平,高性能砼广泛应用于国家重点工程建设和绿色建筑。”

2013年,几乎所有的国家与地区重点工程都在应用高性能砼。

3 产业五大焦虑

预拌砼在中国还是一门年轻而新兴的产业,产业转型时期的困顿、矛盾、焦灼、摩擦以及市场时不时会出现的无序与失衡都在成为产业前行的障碍。

3.1 产能利用率连年下降

由于产业投资小、准入门槛低、技术含量不高等原因使得砼搅拌站的投建非常容易,加上缺乏合理的布局和对市场进入的有效监管和控制,行业产能过剩也相当严重。统计数据显示,2013年,江苏全省预拌砼设计产能达到6.8亿m3,而当年实际产量仅为2.5亿多m3,产能利用率仅为32%。而严重的是这种趋势正在逐年加深。江苏省砼业内的资深人士指出,产能过剩导致的严重后果是多方面的,造成企业良莠不齐,引发行业恶性竞争,砼质量难以保证等一系列问题。

2012年我国预拌砼产能利用率为43%,而2013年预计不足40%,砼产能利用率呈现连年严重下降的趋势。有业内资深专家指出,2013年在搅拌站集中的区域,甚至产能利用率只有15%~17%。

砼行业产能过剩有其自身原因。

1)按照行业惯例,产能利用率通常按照搅拌机的搅拌产能利用率统计,而搅拌设备投资成本较低,容易形成较大的搅拌能力。

2)砼搅拌车和砼泵车的多少、运输距离的远近以及调度管理能力直接影响搅拌站的实际供应能力。但搅拌车、泵车等在搅拌站总体投资额中所占的比重较大,因此往往成为一个搅拌站供应能力的瓶颈进而造成搅拌站的实际生产能力低于搅拌机的设计产能。

3)砼需求有显著的季节性和周期性,有明显的波峰波谷阶段,同时砼无法形成产品库存,只能通过扩大产能来保障波峰阶段的供应。因此,即使从实际供应能力的角度来看,砼企业产能利用率也不可能达到很高水平。

4)由于我国预拌砼设计产能增长较快,按照当年年末的设计产能来计算当年的产能利用率会使计算结果低于实际值。

3.2 应收帐款“泰山压顶”

在砼行业里,应收账款总量长期居高不下,导致呆帐、坏帐大量产生。许多企业由于不能及时收回货款,资金无法有效运转,面临经营危机。可以说,应收账款风险是许多砼企业主要风险之一。

应收账款问题一直是制约砼行业发展的重要因素。一方面,受制于砼行业特点,工程款结算不及时,导致施工企业无法按时支付砼购买费用。另一方面,近年来砼产能过剩严重,行业恶性竞争导致企业市场话语权降低,助长了应收账款拖欠现象。由于砼企业原材料购买,全部采用现金支付,因而造成企业资金流减少,危及砼企业生产经营正常运行。

江苏全省预拌砼产量在2.5亿m3左右,产值达到850亿元,但是应收账款却超过600亿元,为企业发展增添不小压力。

砼行业还是个高垫资、低回款的行业,据专家估计,大部分砼企业的应收账款在每立方米砼140元以上,而应收账款状况比较好的企业,砼每立方米也在90元左右,所有进入砼行业的企业都要面临应收账款的问题。甚至有的水泥企业收购搅拌站后也开始有了应收账款问题,自己的搅拌站欠自己水泥企业的帐款,成了一种恶性循环。

许多砼企业,表面上砼销量喜人、业务毛利率不低,但应收账款却很高,久而久之,企业运营的资金压力就会增大,有的应收账款还可能转换为死账呆账,有的地方与政府间的关系好坏也直接影响到应收账款的难易程度,加大了企业的运营风险。有的砼企业也想改变这种拖欠款问题,创新砼产品营销模式,但这是个行业普遍问题,靠一两个企业短时间内彻底改变行业痼疾也不太现实,因为现在触动利益往往比触及灵魂还难。

目前预拌砼全行业处于严重赊销状态,搅拌站设备、原材料、运输设备赊购,产品赊销,应收款数目连年放大。许多预拌砼企业都将应收款难以回收视为产业“癌症”。

3.3 建站门槛是“设”还是“撤”

关于建立商混企业资质审批权是应加强还是弱化的问题,在业内有截然不同的两种态度。一方认为政府应加强对商混企业资质审批,因为目前整个行业“小而散”,进入门槛太低,产能已经严重过剩,政府在审批机制上放开,会造成产能更加过剩,行业情况更加糟糕。而另一方却认为砼行业企业“小而多”,产能过剩,造成这种乱局的根源就是资质审批管理。砼产业的资质审批权不下放,将会对这个产业带来非常大的损害,当资质成了资源,就会形成寻租交易,不但滋生腐败,而且对行业发展更为不利。

根据十八届三中全会精神,资源的配置应该完全由市场决定。2014年,建设砼搅拌站的资质审批是废是存将是业内关注的焦点之一。

3.4 物流过程管理难度较大

物流的高风险是水泥企业进军商品砼行业面临的又一大挑战。由于砼生产的不均衡性,导致自购设备对砼物流满足的难度较大。

根据计算,搅拌车和泵车采购投资占到搅拌站投资总额的大半,但实际贡献的利润只占到总利润的10%,并且在人、财、物的管理上,车和泵耗用了搅拌站管理者很大的精力。不仅如此,司机队伍不稳定,二手设备难以流通处理等一系列问题,再加上砼运输司机收入水平低,素质参差不齐,致使交通事故频出,这些问题都给砼搅拌站的运营管理上造成了负担。随着搅拌站行业利润率逐渐走低,竞争环境越来越恶劣,搅拌车和泵车分割出去运营的趋势越来越明显。尤其随着搅拌站微利时代的到来,预拌砼“第三方物流”这一全新的商业模式应运而生,逐渐成为关注的焦点。而此时,如果将砼的运输与泵送业务全部分包给有实力、管理运作规范的物流公司,搅拌站只专注于砼的生产和技术研发,那么,砼生产企业的物流风险将大大降低。

第三方物流服务的对象首选的是砼行业内有实力、有规模优势的大型企业,这些公司砼供应方量大,资信状况好,对砼行业运营有清晰的认识和规划,将来一定会成为中国商混行业的中流砥柱。第三方物流服务模式的出现,也在一定程度上引领着砼机械市场。一方面,第三方物流可以整合行业内更多的闲置设备资源,提高砼机械利用率和应用水平,使之更加有效地发挥作用;另一方面,砼机械制造厂家也可以和有实力的第三方物流企业形成战略合作,打开一扇销售之门,形成有效的市场覆盖。更为重要的是,第三方物流还为砼行业退出和设备租赁行业退出打通了渠道,整个行业的秩序与竞争环境也将有所改善。

3.5 市场时有乱象

目前国内的砼行业极不规范,各种投资模式都有,大多是粗放式管理经营,由于缺乏统一的建设设计规范与环保要求,站点规模一般不大,装备布置各异,人员素质参差不齐,短期经营与快速盈利的目的性极强。

在一些城市周边,还有很多黑搅拌站的存在,这些搅拌站为了拿下工程,不顾产品质量好坏,而是一味压低价格;也有水泥企业在收购搅拌站前和地方政府达成协议,不能再在相关区域新批搅拌站,但是等收购完成没多久,新的搅拌站却如雨后春笋般涌现出来。总之,砼行业中小企业过多,缺乏行业龙头。

在环保压力空前巨大和转型升级道路艰难的背景下,中国砼产业的发展方向只有一条,那就是创新发展与绿色发展,这是2014年中国砼产业发展的主旋律。

4 两大市场机遇

4.1 政策机遇

2013年,国家工信部和住建部对绿色建材产业进行了联合调研。工信部表示,此次调研的主要目的在于“为贯彻党的十八大提出的推动工业化和城镇化良性互动、大力建设生态文明的精神,引导绿色建材产业发展,促进建材工业结构调整。”联合调研组认为,两部门在联合成功推动高强钢筋的基础上,进一步加强联动,围绕绿色建筑发展需要,立足建材工业技术进步,以标准规范为抓手,携手促进高性能砼等绿色建材发展和应用,既有利于生产环节的节能减排、也有利于使用中的节能环保和安全延寿。当前的重点是引导高性能砼、高强钢筋的发展利用。

我们还可以从一系列关系到“十二五”期间国计民生的重要政策中领略到发展高性能砼产业的重要性。在工信部颁布的《工业转型投资指南》中指出:建材行业的砼与水泥制品要大力发展高性能和高耐久性砼。外加剂要发展高性能环保型砼外加剂。

国家政策的导向十分明确,对高性能砼与优质砼的发展,政策一直是在踩“油门”。

4.2 市场机遇

我国城镇化建设方兴未艾。城镇化,从外观建筑上讲,可以狭义地理解为“泛砼化”。中国目前正处于工业化和城镇化快速发展的时期,各种建筑和基础设施建设工程量巨大。

刚刚闭幕的中央农村工作会议将城镇化时间表进一步细化,提出了三个“1亿”目标。所谓三个“1亿”,即到2020年,要解决约1亿进城常住的农业转移人口落户城镇、约1亿人口的城镇棚户区和城中村改造、约1亿人口在中西部地区的城镇化。

2012年,我国水泥产量已超过20亿吨。对水泥与砼产业来说,“减量化”是发展的必然选择,而应用高性能及超高性能砼是实施“减量化”的重要举措。在现浇砼建筑中,较高性能砼的使用已经较为普遍。高性能砼使结构能够用最少的砼材料达到所要求的承载、耐久等性能,并延长建筑物的使用寿命,这既是建筑业最大的节能减排,也是对水泥砼材料的最大节约。住建部在《建筑业“十二五”发展规划》中提出,“十二五”期间高性能砼的用量要达到10%以上,这项政策将创造一个很大的市场需求。一些有高要求的工程项目尤其需要高性能砼的支撑。如海洋工程,中国有18000km海岸线,沿海城市一直是我国改革开放的重点和目前经济最发达地区。我国政府最近刚刚发布“‘十二五’海洋科学技术发展规划”,以支持地区沿海经济发展。这将对高耐久性的海工砼材料和结构的发展提出更多的要求。再如水电工程,我国政府大力发展可再生能源,水电工程在我国一直保持高的发展速度,继三峡大坝之后,类似规模的水电工程都在相继规划、设计或已开工建设。大坝砼的耐久性作为工程质量和安全性的重要保证将继续受到高度重视。还有交通工程、地铁工程以及市政建设等。这些挑战必将促进砼材料和工程使用技术的发展与进步。

随着经济增长的脚步放缓,我国的经济市场步入了平稳过渡期,砼的上游水泥行业已经完成了第一轮的产业整合,国家要求水泥行业的集中度达30%以上,水泥企业将面临第二次的产业整合。预拌砼行业面临愈加严峻的生存和发展问题。预拌砼行业作为标准化较完备、技术风险较小的材料生产行业,必须走规模化、专业化、资源整合化的发展之路。