杨木APMP制浆废液在瓦楞原纸表面施胶中的应用

李树俭,冯桂平,田中粟

(中冶纸业银河有限公司, 山东 临清 252600)

0 前 言

随着APMP制浆技术的不断发展,如何处理APMP制浆废液也逐渐引起人们的关注。目前,国内针对APMP制浆废液一般采用送污水处理系统或碱回收系统进行处理,不仅工艺复杂且处理成本较高,在一定程度上制约了APMP制浆技术的发展[1]。

我公司APMP制浆废液含有浓度2%左右的固形物,主要成分为半纤维素和木素,若能将该部分固形物进行回用,既减轻了废液处理的负荷,又能为企业节约生产成本。基于这一思路,我公司进行了将杨木P-RC APMP制浆废液用于瓦楞原纸表面施胶的中试,以利用废液中的固形物部分替代表面施胶淀粉,在保证成纸指标的前提下,既降低了表面施胶成本,又减轻了废液处理负荷。

1 试验

1.1 原料及药品

玉米淀粉:临清德能公司,水分12%。

杨木P-RC APMP制浆废液:取自APMP制浆车间漂白塔后的螺旋挤浆机,固形物浓度2.1%,残留过氧化氢浓度500×10-6。

过硫酸铵:工业级。

1.2 试验设备及仪器

磁力搅拌器、电热恒温水浴锅、NDJ-5S旋转黏度计。

1.3 试验方法

称取一定量的淀粉及过硫酸铵并置于1 000 mL烧杯中,将烧杯放在磁力搅拌器上,开启搅拌后加入一定量的APMP制浆废液和清水,将烧杯移到水浴锅中进行加热并开启搅拌,升温至95℃后保温30 min,糊化完毕。

1.4 检测方法

使用NDJ-5S旋转黏度计检测淀粉胶液黏度,检测温度为65 ℃。

2 试验结果与分析

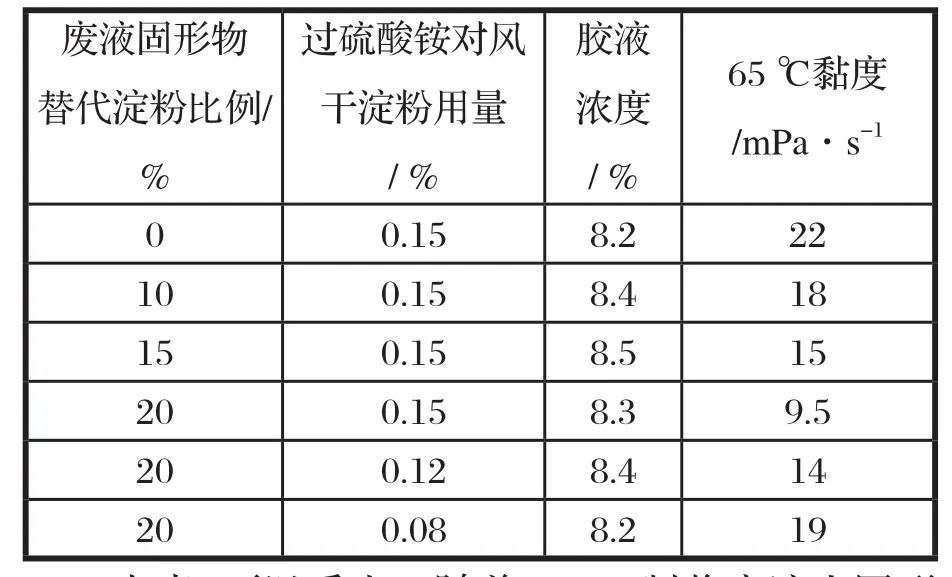

用APMP制浆废液固形物部分替代玉米淀粉试验结果,见表1。

表1 APMP制浆废液固形物部分替代玉米淀粉对胶液黏度的影响

由表1可以看出,随着APMP制浆废液中固形物替代玉米淀粉比例的增大,胶液黏度呈下降趋势,这一方面是因为胶液中淀粉所占比例降低,另一方面是由于APMP制浆废液中还残留少量过氧化氢,对淀粉造成氧化降解。由表1可知,当APMP制浆废液中的固形物替代20%玉米淀粉时,适宜的过硫酸铵用量为0.8 kg/t风干淀粉。同时,试验过程中还发现采用APMP制浆废液熬胶时胶液泡沫较多。

3 APMP制浆废液用于瓦楞原纸表面施胶中试

3.1 表面胶制备及APMP制浆废液添加工艺

向熬胶桶中加入一定量的APMP制浆废液,开启搅拌器后缓慢加入1 t风干玉米淀粉和一定量的过硫酸铵,通汽升温至98 ℃,保温30 min后泵送胶液至稀释桶,在稀释桶中补加一定量的烘缸回水和APMP制浆废液,搅拌5 min后泵送至储存桶,最后送往纸机上胶桶,在上胶桶处连续添加硫酸铝、苯丙表面施胶剂及消泡剂。工业流程见图1。

图1 表面胶制备工艺流程图

3.2 中试结果

由表2可知,当APMP制浆废液用于瓦楞原纸表面施胶后,成纸抗张指数、环压指数与试验前相当;但表面吸收性有所增大,主要是由于APMP制浆废液呈弱碱性,使得施胶机处胶液pH偏高。同时,由于废液中阴离子垃圾较多,因此影响了苯丙表面施胶剂的使用效果。通过调整硫酸铝及苯丙施胶剂的用量,成纸表面吸收性得到改善。当废液固形物替代20%玉米淀粉时,合适的硫酸铝用量为6 kg/t纸,苯丙施胶剂用量为2.3 kg/t纸。

表2 试验前后胶液及成纸指标对比

3.3 过程控制及注意事项

(1)试验过程中发现纸机上胶桶处泡沫较多,影响施胶机的正常供胶,泡沫严重时甚至会造成断胶。为了消除泡沫,采用在上胶桶处添加一定量的消泡剂。当废液固形物替代20%玉米淀粉时,合适的消泡剂用量为0.1 kg/t纸。

(2)实际生产中应根据废液的加入量灵活调整过硫酸铵用量,同时应保证废液中残留过氧化氢浓度稳定,以保证胶液黏度的稳定。

4 经济效益分析

试验前吨纸淀粉用量按60 kg计,默认试验前后吨纸挂胶量相同,则当APMP制浆废液固形物以20%比例替代玉米淀粉时,仅施胶成本吨纸节省26.6元,同时还大大减轻了废液的处理负荷,见表3。

表3 试验前后吨纸施胶成本对比

5 结束语

(1)采用APMP制浆废液制备表面胶以利用废液中的固形物部分替代施胶淀粉,随着废液中固形物替代淀粉比例的增大,胶液黏度呈下降趋势。

(2)当采用APMP制浆废液制备表面胶用于瓦楞原纸表面施胶后,成纸抗张指数、环压指数与试验前相当,成纸表面吸收性有所增大。

(3)当APMP制浆废液中的固形物替代20%施胶淀粉时,吨纸施胶成本节省26.6元,实现了废液的资源化利用。

[1]张继颖,胡惠仁. APMP制浆废液用于OCC纸增强的研究[J].中华纸业,2010,31(22):48-52.