海水基稠化剂的筛选与性能研究

宋爱莉,安琦,刘全刚,王秀平

刘春祥,熊俊杰,田跃儒(中海油能源发展股份有限公司工程技术分公司,天津 300452)

王景莹(中石化中原油田分公司采油二厂,河南 濮阳 457000)

在中国油气产量结构中,低渗透油气产量的比例逐年增加,地位也越来越重要。我国海上油气储量丰富,但低渗储量动用程度较低,例如渤海油田低渗透储量动用程度仅为26%,东海平湖油气田动用储量为18% 以上[1]。2000年以来,压裂技术成为一种重要的增产技术手段[2],如东海区域对6口井实施压裂后,平均单井日产气量由原来的0.49×104m3上升至压裂后的4.55×104m3。随着海上油气田的开发,深海压裂和大规模压裂成为其发展的方向,工作量也越来越大,而压裂液体系性能是决定压裂技术实施成功与否的重要因素[3]。海上压裂现场实施中,海上平台条件制约了技术的快速发展。其中海上平台空间有限,且淡水运输成本高。因此,速溶型海水基压裂液成为实用技术的研究方向。而海水中的高矿化度离子对压裂液性能的影响一直是亟待解决的问题。目前国内外压裂用稠化剂主要包括植物胍胶及其衍生物[3~5]、微聚物、黏弹性表面活性剂(VES)、超支化分子[6,7]等类型。该文针对不同类型稠化剂,分别采用淡水和海水配制压裂液,并对其溶解性能、残渣质量浓度等技术指标做研究和对比分析。

1 试验部分

1.1 试验仪器与药品

1)试验仪器 顶置搅拌器S212;电子天平BSA224S-CW;数显黏度计ZNN-D6;恒温干燥箱UE400;高速离心机RT-800。

2)试验药品 羟丙基胍胶HPG;微聚物GHCH;黏弹性表面活性剂VES;超支化分子XH121;交联剂JL-KJ,JL121,GHJL;活化剂APCF-1B;破胶剂APS。

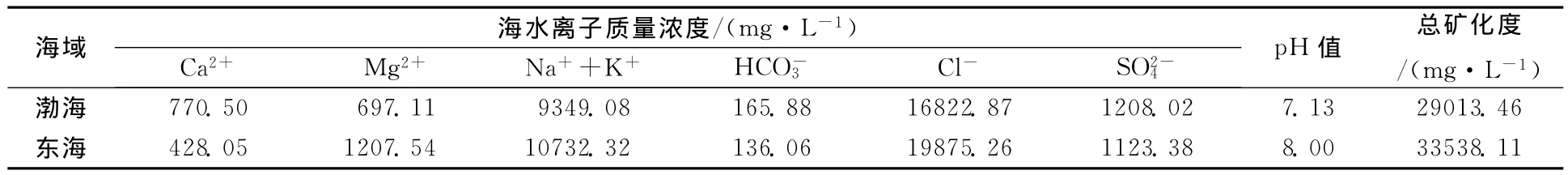

试验研究过程中采用渤海域和东海域的海水进行配制,矿化度在30000mg/L左右,其各自的性能指标见表1。

表1 渤海/东海海水性能指标

1.2 试验方法

海水配制压裂液需要解决的2个难点,一是稠化剂在海水中的溶解问题;二是最终的残渣质量浓度指标。下面着重对稠化剂在海水中的溶解时间进行测定和残渣质量浓度进行测定。

1.2.1 溶解试验

依据压裂液配液标准,分别选用淡水、海水与不同类型稠化剂做溶解试验。试验条件为:搅拌器转速500r/min,试验温度25℃。试验步骤(以称取100mL基液为例):①量取100mL的试验用水,倒入烧杯中;②按配方称取所需稠化剂用量,备用;③调节搅拌器转速至规定转速,缓慢加入称好的稠化剂,记录稠化剂的溶解状态或溶解时间;④优选出耐盐性能最好的稠化剂,再对其进行不同矿化度海水下的溶解性能试验。

1.2.2 残渣质量浓度测试试验

依据SY/T 5107—2005《水基压裂液性能评价方法》,将破胶液50mL放入已烘干且质量为m1的离心管中,将离心管放入离心机内,在3000r/min的转速下离心30min,然后慢慢倾倒出上层清液,再用水50mL洗涤破胶液后倒入离心管中,用玻璃棒搅拌洗涤残渣样品,再放入离心机中离心20min,倾倒上层清液,烘干离心管,称取质量m2。按下式计算残渣质量浓度:

式中:ρ为压裂液残渣质量浓度,mg/L;m2为离心管与残渣总质量,mg;m1为离心管质量,mg;V0为离心管容积,mL。

2 结果与讨论

2.1 溶解试验结果与分析

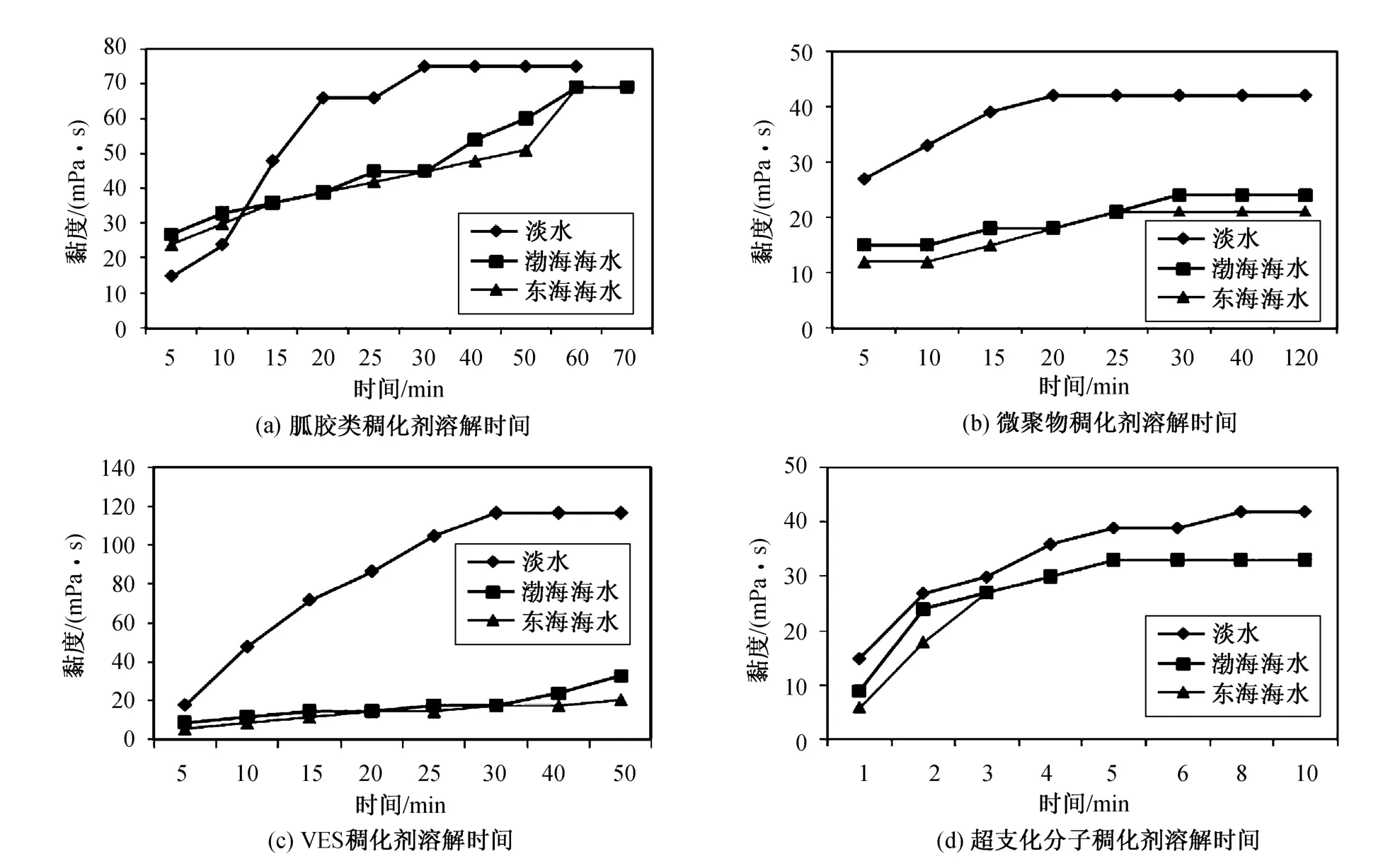

各稠化剂在淡水、渤海海水和东海海水中的溶解时间如图1,试验中高分子聚合物的溶解时间是指达到最终黏度的95%,即完全溶解状态。

图1 不同类型稠化剂溶解时间对比图

由图1可以看出,不同类型的稠化剂在淡水和海水中的溶解时间不同,随着时间增加,黏度逐渐变大,最先达到平衡趋势的就是溶解最快的。淡水和海水中胍胶类溶解时间分别为30、60min,微聚物稠化剂溶解时间分别为20、25min,VES稠化剂溶解时间分别为25、30min,超支化分子稠化剂溶解时间均为4min。在淡水中的溶解时间小于在海水中的溶解时间,说明海水中的矿化度影响了稠化剂在溶剂中的溶解过程,具体原因如下:

1)胍胶类稠化剂,分子为天然长链聚合物,不同分子量聚合物混在一起,在水中的分散一般要经历先溶胀后溶解2个过程,在溶胀阶段由于表面失去固体的性质,表面分子浓度很高,因此溶胀时容易形成团聚,阻止了溶解,而较高的盐分矿化度更会影响稠化剂分子链节的伸展,且高价、变价元素的存在易造成部分表层水化溶解的稠化剂无法溶解。在海水中的溶解时间为60min左右,也充分证明了胍胶类稠化剂不适合在海水中配制。

2)微聚物和VES,它们是合成高分子,组分单一,但在形成溶液过程中分子在特定的盐分矿化度下充分舒展也需要一定的时间,且VES需要达到其临界浓度后才会形成棒状胶束,从而达到携砂要求。

3)超支化分子稠化剂,是在线性大分子之外,具有高支化度的聚合物(图2)。超支化聚合物内部具有多孔的三维结构,表面端基富集,反应活性好,不同的链端基对超支化聚合物的理化性能产生显著影响,能够提供更多开放的、易接近的空穴容纳水分子而更易分散,因此在溶解过程中反应迅速。在淡水和海水中的溶解时间均为4min,溶解性能良好,可作为海上海水配制压裂液的稠化剂类型。

图2 超支化分子结构示意图

2.2 残渣试验结果与分析

不同稠化剂的配方如表2所示,胍胶类、微聚物类、VES、超支化分子类稠化剂所能适用的温度上限分别为100、120、120、95℃。根据表2中所列出的配方分别采用淡水和海水配制压裂液,测定90℃条件下压裂液配方的破胶残渣质量浓度见表3。

表2 不同类型稠化剂优化配方

如表3所示,稠化剂在淡水中的残渣质量浓度要高于其在海水中的残渣质量浓度,其中在淡水和海水中的胍胶类稠化剂的残渣质量浓度最高(分别为263、596mg/L),超支化分子稠化剂残渣质量浓度最低(分别为52、66mg/L)。具体原因分析如下:

1)由于胍胶类稠化剂为植物高分子聚合物,其分子量大,本身就含有不溶物,且在交联过程中会再次产生大量不溶物。海水中的离子会与稠化剂的羟基或羧基进行竞争配位,随着温度的升高,这种竞争性也表现得越明显。在高矿化度下难交联和易断键,并且会破坏溶液的离子平衡,再次增加了不溶物的质量浓度。微聚物和VES分子量约为胍胶分子量的1/5000,本身不溶物相对较少,但也存在某些缺点,如滤失速率大、耐高温能力差、价格昂贵等,对于海上采取海水配制也存在成本和耐温等问题。

2)超支化分子是 “弱干强支”的非线性多支化分子结构,传统的线型高分子在无外力的作用下总是自发地呈卷曲形态。但是当与线型高分子具有相同的端基数目时,超支化高分子的多端基结构决定了它的无链内缠绕性。多支化破坏了链的规整性和对称性,使得超支化高分子的结晶性能大大减小。超支化分子能够抑制海水中的离子对其产生的影响,残渣质量浓度低。

表3 稠化剂残渣质量浓度

3 结论

1)淡水配制不同类型稠化剂,由于各自分子结构及性质不同,溶解时间和残渣质量浓度有所差异。其中胍胶类稠化剂溶解时间约为30min,残渣质量浓度为263mg/L;微聚物稠化剂溶解时间为20min,残渣质量浓度为173mg/L;VES稠化剂溶解时间为25min,残渣质量浓度为132mg/L;超支化分子稠化剂溶解时间约为4min,残渣质量浓度为52mg/L。综合考虑稠化剂在淡水中的性能对比,由好到坏顺序为超支化分子类、VES类、微聚物类、胍胶类稠化剂。

2)海水配制不同类型稠化剂,其溶解时间和残渣质量浓度不仅受到本身分子结构的影响,还要受到海水中离子的影响。试验结果为胍胶类稠化剂溶解时间平均为60min,残渣质量浓度596mg/L;微聚物类稠化剂溶解时间25min,残渣质量浓度190mg/L;VES稠化剂溶解时间30min,残渣质量浓度160mg/L;超支化分子稠化剂溶解时间4min,残渣质量浓度66mg/L。综合考虑稠化剂在海水中的性能对比,由好到坏顺序为超支化分子类、VES类、微聚物类、胍胶类稠化剂。

3)采用淡水配制以上4种类型的稠化剂均可达到压裂液技术要求,选择时可根据储层特征、井况、经济效益、货源等问题择优考虑;采用海水配制压裂液,选用超支化分子稠化剂性能较好,可作为海上压裂海水配制压裂液的目标稠化剂。

[1]江怀友,李治平,卢颖,等 .世界海洋油气酸化压裂技术现状与展望 [J].中外能源,2009,14(11):45~49.

[2]卞晓冰 .海上低渗透油藏水力压裂技术适应性评价 [J].科学技术与工程,2011,11(34):123~125.

[3]侯晓晖,王煦,王玉斌 .水基压裂液聚合物增稠剂的应用状况及展望 [J].西南石油学院学报,2004,26(5):60~62.

[4]王中华 .国内外油田用水溶性AMPS共聚物 [J].油田化学,1999,16(1):122~124.

[5]孔俊号,史劲松,孙达峰,等 .瓜尔胶及其衍生物最新研究进展 [J].食品研究与发展,2009,30(4):167~170.

[6]宁萌,黄鹏程 .超支化高分子研究进展 [J].高分子材料科学与工程,2002,18(6):11~15.

[7]郑晓昱,王锦成,杨科,等 .超支化聚合物的特征、制备及其应用研究进展 [J].绝缘材料,2011,44(1):36~40.