40万t/aPVC干燥装置运行总结

吕 峰,张惠兰

(内蒙古亿利化学工业有限公司,内蒙古 鄂尔多斯 014300)

目前,PVC 干燥技术主要有气流干燥、旋风干燥、旋流干燥、喷雾干燥、沸腾床干燥技术及以上几种组合式的干燥技术。内蒙古亿利化学工业公司采用了气流-旋风干燥技术。该公司40万t/a PVC 项目干燥装置共有4条线,每条线均为10万t/a,共有4个单元,即离心干燥及湿物料输送单元;气流、旋风干燥及树脂筛分单元;到成品料仓的PVC 粉料气力输送单元;离心母液处理单元。该以司自开车运行以来,因PVC 干燥问题,对PVC 的生产和产品的质量产生了较大的影响,经过分析问题和实施改造,目前,整个装置运行平稳。

1 干燥工艺简述

浆料汽提工序送来的PVC 浆料含固量为百分之二十五左右,贮存在混料槽中,通过干燥进料泵,使浆料在输送的管道和混料槽中进行回流,并通过自动调节阀将PVC 浆料加到离心机中,在连续沉降式离心机中,PVC 浆料被分离为母液和滤饼(含水量为20%~25%的PVC 湿物料)。离心母液经空气加热器回收热量后,经离心母液处理工序处理,补充聚合的入料水或作为聚合冲洗水。滤饼通过振动加料器、粉碎机进入气流干燥器的底部进料区,经二级过滤的空气通过母液、蒸汽凝液、蒸汽三段加热后从气流干燥器的底部进入,湿物料与热空气接触,进行传质传热,以蒸发PVC 树脂的表面水分,3~5 s 后残留水分就可从20%~25%下降至3%~5%。从气流干燥器顶部出来预干燥的PVC 和热空气以切线方向从旋风干燥器的底部进入,气流和PVC 粉料在旋转状态下通过旋风干燥器,继续与热空气进行传质传热,最终使PVC 粉料中的水分小于0.4%。旋风干燥器顶部出来的树脂及热空气从切线方向进入双筒旋风分离器进行气固分离,热空气被引风机排入大气,分离下来的PVC 树脂进入产品料斗,后经旋转阀,进入方筛及圆筛进行筛分进入缓冲料斗,后经旋转阀和在线喷射器进入气力输送管线中,利用干燥输送风机送来的压缩空气将物料分别输送至各自包装筒仓顶部的旋风分离器中,物料经分离后落入包装筒仓,输送尾气直接排空。

2 运行中存在的问题及改造措施

2.1 引风机高压变频改造

2.1.1 存在的问题

引风机提供了干燥器的输送动力,维持了PVC树脂从干燥器、旋风分离器输送到尾气排放管所需的压力,正常操作的压差通过安装在引风机进口处的风门来调整。引风机属于高压大功率高能耗设备,其输出功率不随生产负荷变化而变化,只有通过改变进口风门的开度来调整,风门的开度一般只为50%~60%,造成很大部分能量消耗在节流损失中。同时,由于引风机的运行,使得入口风门振动较大,加上生产过程中风门的不断调整,容易导致风门拉杆断裂或风门定位器损坏,迫使装置停车处理。

2.1.2 改造措施

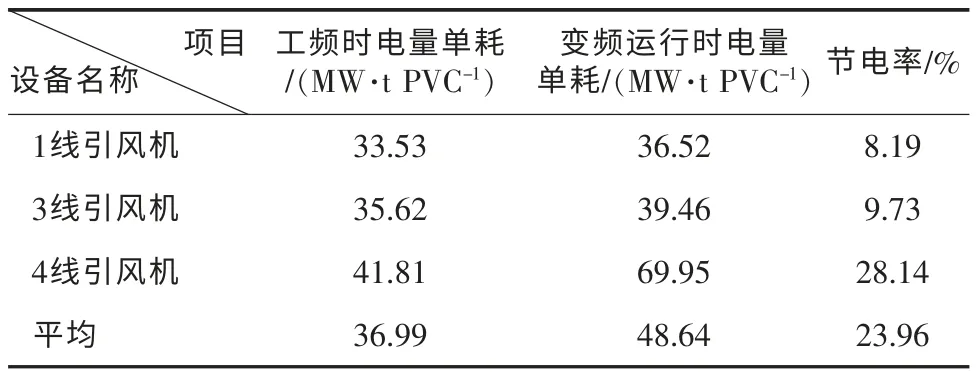

为了提高引风机的生产效率、降低能耗以及系统的综合可靠性,引风机负载的驱动系统采用全数字交流高压变频器实施控制。高压变频调速系统是直接串联于高压电源与高压电机之间的变频调速设备,藉以改变引风机的运行速度,实现调节风量,既满足了生产要求,而且减少了因风门损坏而造成系统停车检修所造成的经济损失,同时,使维护量大大降低,又达到了节约电能的目的。2012年11月-2013年3月对1线、3线、4线引风机在工频和变频情况下的耗电情况进行了比较(见表1),使用变频器,平均可节电23.96%。

表1 引风机在工频、变频情况下的耗电情况

2.2 干燥除尘系统的改造

2.2.1 存在的问题

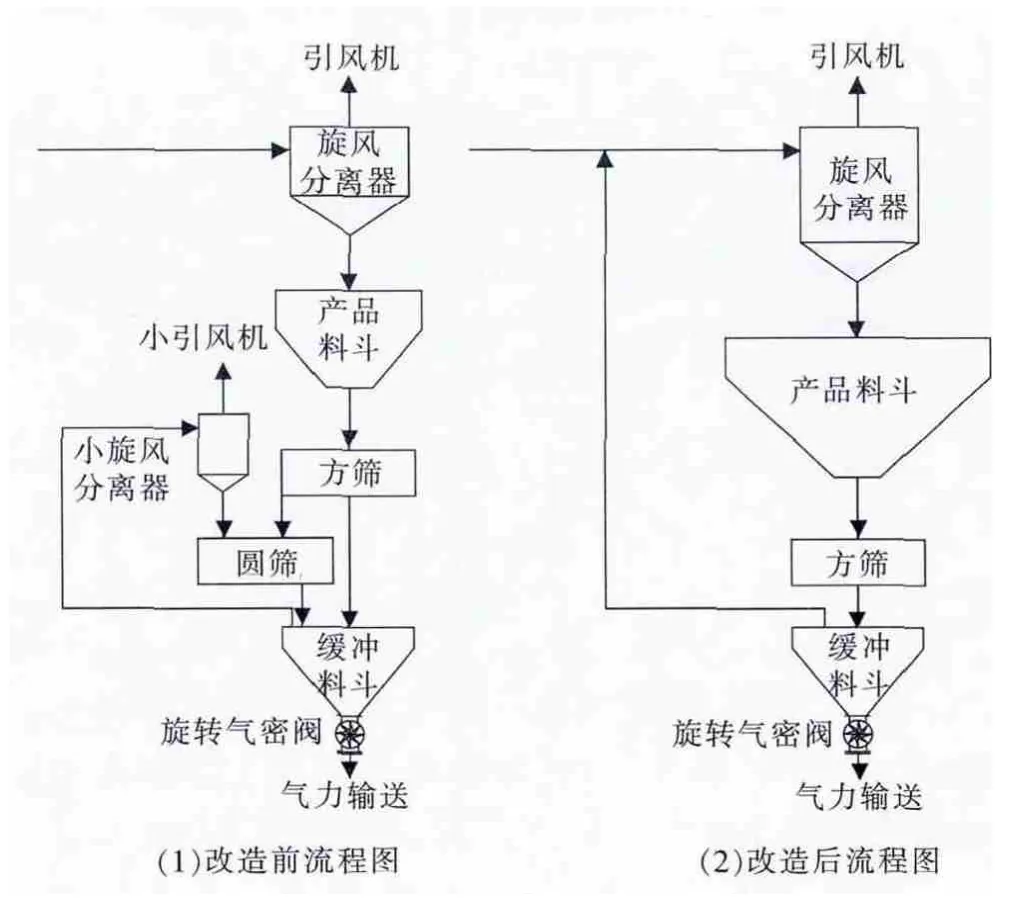

为了防止旋转阀所泄漏的气体影响上游方筛和圆筛的筛分能力,在缓冲料斗上增设了1套抽吸系统。这套抽吸系统将缓冲料斗中的气体抽出,气体中夹带的粉料被小旋风分离器分离气固后,进入圆筛进行回收,从小旋风分离器顶部出来的气体则通过小引风机排空。但在实际生产过程中,除尘效果不是很好,振动筛处的PVC 粉尘较多,有时还会使得振动筛发生“满筛”现象,也会使小旋风分离器下料困难,迫使小旋风分离器分离下来的粉料被小引风机抽出,导致PVC 的“跑料”,而且圆筛故障率比较高,造成除尘系统不能正常运行。

2.2.2 改造措施

从中间料仓下来的PVC 粉料首先进入方筛进行筛分,未筛下的粉料再进入圆筛进行筛分,经过一段时间的观察,从方筛进入圆筛的料几乎没有,大多都是小旋风分离器过来的料,于是,决定对除尘系统进行改造,停用圆筛、小旋风分离器、小引风机,取消缓冲料斗至小旋风分离器的管线,在缓冲料斗顶部连接1根DN100管线与存在一定负压的旋风分离器入口相连,这样,缓冲料斗内含粉尘的气体被吸入,通过旋风分离得到回收,同时缓冲料斗成为负压操作,避免了振动筛反气、满筛等现象,也使得现场环境有了明显改观。具体改造方案见图1。

图1 干燥除尘系统改造前后流程图

2.3 包装筒仓顶部除尘器的改造

2.3.1 存在的问题

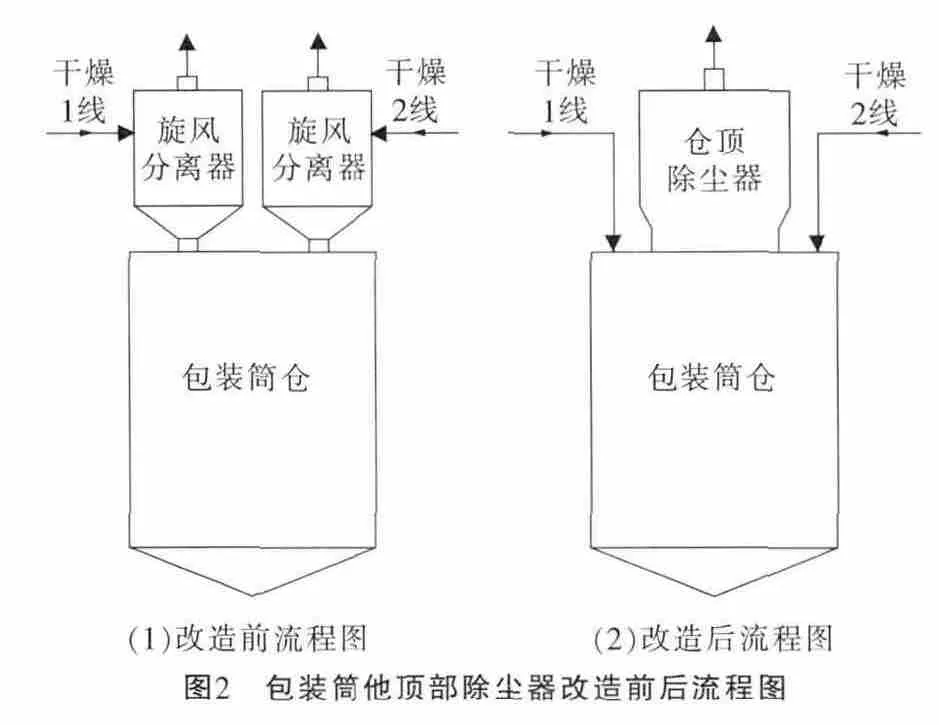

干燥输送风机送来的压缩空气将干燥、筛分之后的PVC 粉料输送至包装筒仓顶部的旋风分离器中,物料经分离后,落入包装筒仓,输送尾气直接排空。为满足生产需要,每个包装筒仓顶部设有2个旋风分离器,可供干燥1条生产线通过,其中的1个旋风分离器送料,也可供干燥2条生产线分别通过这2个旋风分离器同时送料。由于旋风分离器排气量设计不足,造成由干燥输送风机送来的压缩空气不能完全从分离器的排气口排出,有一部分气体随着物料进入包装筒仓,当筒仓由干燥1条生产线通过其中的1个旋风分离器送料时,会有部分气体夹带PVC 粉料从另一个旋风分离器排气口排出,导致PVC 的浪费,而且严重影响现场环境。当筒仓由干燥2条生产线同时送料时,包装筒仓会出现“蹩压”现象,有时还会堵塞气力输送管线,迫使干燥降量运行。

2.3.2 改造措施

拆除包装筒仓顶部的2个旋风分离器,在其顶部增设1个除尘器。从干燥气力输送系统送来的物料直接进入包装筒仓,含有PVC 粉料的气体经过仓顶除尘器进行气固分离后,排空,粉料落入筒仓。具体方案见图2。

3 影响产品质量的主要因素和解决办法

在干燥工序,影响PVC 产品质量的因素有杂质粒子数、挥发物含量、筛余物质量分数等,但影响成品品级率的主要是杂质粒子数和挥发物含量。

3.1 杂质粒子数超标

杂质粒子数超标是影响产品质量的主要因素。影响杂质粒子数超标的原因如下。

(1)气流干燥器底部容易积料[1];

(2)离心机绞龙内腔容易积料结块,在进料管与其长时间的摩擦接触下,产生黑点;

(3)高速旋转的粉碎机长期运行,粉碎机叶片与外壳接触、摩擦,产生的杂质混入PVC 树脂中,产生黑点[2];

(4)空气过滤器过滤效果差,存在抽漏现象。解决办法如下。

(1)合理调整离心机溢流堰板的高度,提高离心机的运行频率,以提高离心机的脱水效果,降低滤饼含湿量;改变粉碎机转子的形式,由单板式改为多棒式,提高粉碎机的粉碎效果,使得气流干燥器进料均匀;根据生产负荷合理调整系统风量,保证气流干燥器底部的风压;

(2)改造离心机进料管,适当缩小进料管口径,在其外侧增加套管,并在套管上开有一定数量的小孔,在运行过程中,通入套管一定流量的冲洗水,不断冲洗离心机绞龙内腔,杜绝了树脂积料结块;

(3)做好粉碎机的日常维护保养,定期检查;

(4)通过鼓风机的进出口压差,判断空气过滤器的堵塞情况,及时给予更换,同时注重滤袋的质量。

3.2 挥发物含量超标

挥发物主要为水分,是影响产品质量的另一个因素。引起挥发物含量超标的主要原因如下。

(1)蒸汽压力、温度偏低,导致干燥器的温度控制偏低;

(2)空气加热器疏水效果差,蒸汽冷凝液不能被及时地排出,影响换热效果及加热能力;

(3)干燥输送风机出口冷却器内漏,导致循环水混入树脂中;

(4)环境温度、空气湿度也是影响树脂水分的重要因素,在北方,冬天和夏天、黑夜和白天、晴天和阴天,干燥器的温度控制会有很大差异。解决办法如下。

(1)及时提高蒸汽温度、压力;

(2)做好疏水阀的日常检查,发现堵塞,及时清理或更换;

(3)在冷却器底部安装疏水阀,作为日常巡检的内容;

(4)采用水分快速测定仪,一般二、三分钟就能出结果,根据分析结果或天气变化情况及时调整温度。

4 结语

针对生产中遇到的问题,经过一系列的技术改造,生产运行比较稳定,生产能力达到甚至超过了设计要求,现场环境也得到了明显改善。对发生的质量问题及时分析原因并给予解决,目前产品质量大大提升,并维持在较高水平。

[1]张睿.PVC干燥系统的运行总结.中国氯碱工业协会编.2011年全国聚氯乙烯行业技术年会论文集.深圳:中国氯碱工业协会,2011,226-230.

[2]田小娟,张 宇,赵 峰.旋风干燥系统技术改造总结.聚氯乙烯,2012,(1):14-17.