冬季自然冷却法除硝方案

陈 飞

(内蒙古君正能源化工有限公司,内蒙古 乌海 016000)

1 背景综述

内蒙古君正化工有限责任公司二部年产4.2万t烧碱,5.7万t PVC 树脂,其中,30%烧碱外售,45%烧碱制片。1 t 折百30%液碱可带出9.46 kg 硫酸根;1 t折百45%烧碱可带出3.5 kg 硫酸根,这样,原盐带入系统的基本可由外售的30%烧碱带走,基本可实现平衡,富集度很小,所以,生产30%烧碱时,一般不必脱除。

随着国内烧碱产能的逐步增加,隔膜液碱的销售日益困难,不得不增加片碱的产量。而且随着原盐资源的紧缺,原盐供货质量明显下降,尤其是含量平均达到了0.6%~0.8%,造成系统中持续富集,其在精盐水中的含量最高达到30 g/L,NaCl 含量只能达到300~305 g/L,致使碱液断电桶里析出透明结晶物,经分析,为Na2SO4、NaOH、NaCl 的三聚盐混合物,电槽平均电效降至92%以下,电解液的蒸发和浓碱的沉降效果也受到了影响,严重制约了正常生产。

通过调整化验方法和带样外协化验,确定精盐水中硫酸根的最高浓度达到了30 g/L 左右,NaCl 降至300 g/L 以下,如此高的硫酸根含量对电槽电效、槽电压及电槽的其他指标均有很大影响,影响正常生产也存在较大的安全隐患。在这种情况下,该公司采取对蒸发离心机回收盐进行紧急处理,直接将此回收盐推出厂房处理和大量外售30%碱后,系统硫酸根大幅下降。

离心机排盐法虽然可以快速降低硫酸根,没有污染,投入少,但该法的缺点是费时、费工,最主要是浪费大量的精盐,而且还需腾出专门空间来堆放。

随着硫酸根降到合理范围内,已停止排盐,但受30%烧碱市场和原盐质量的制约,如不采取其他措施,硫酸根还是会逐步富集。

该公司采用了常规的钡法除硝,但运行效果很不理想,存在澄清桶返浑、砂滤器透明度下降等问题。为此,通过调研考察,结合自身的实际情况,通过详细的工艺计算和反复试验验证,制定了另一个高芒盐除硝法—冬季自然冷却除硝法。

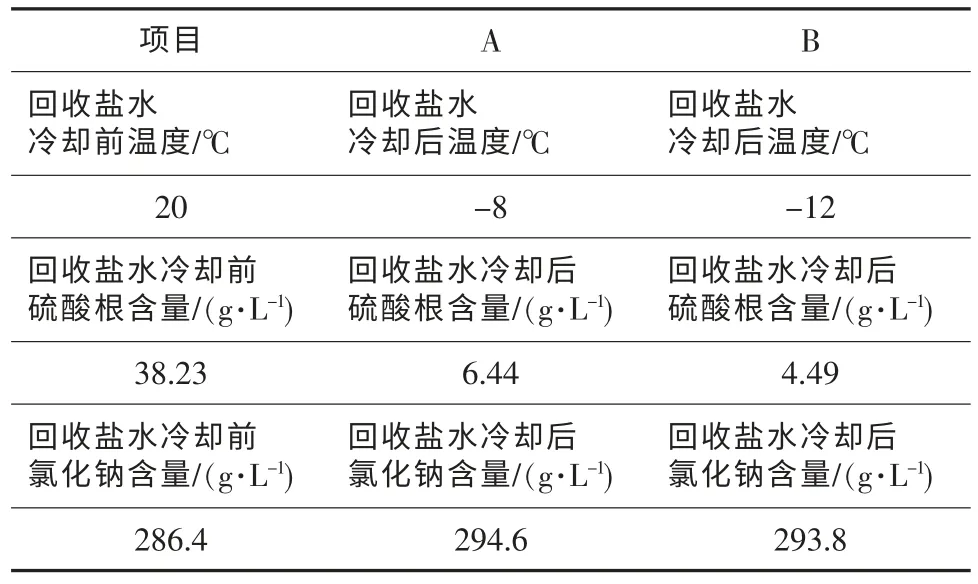

2 冬季自然冷却除硝法工艺

该法的原理是随着高芒盐水温度的降低,NaCl的溶解度变化不大,但硫酸根的溶解度却急剧下降,并以芒硝的形式析出。在春、夏、秋三季不对系统硫酸根处理,待到冬季时,集中处理回收盐水,将其配制成含NaCl 250 g/L 左右的不饱和盐水,将此盐水排入冻硝池进行循环冷却,将其温度降至5 ℃以下,就有芒硝析出,静置待其沉降分离,上层清液返回生产系统再利用,待系统硫酸根含量降至10 g/L 以下时停止脱硝,此时,虽然系统硫酸根会继续富集,但根据该公司一年的运行情况看,精盐水中硫酸根含量小于25 g/L,对系统运行影响不大,所以,硫酸根的富集时间是充裕的。2010年1月6日和1月28日分别以冷冻盐水强制试验结果见表,在不同室外温度下自然冷却的对比试验结果分别见表1、表2、表3。

表1 冷冻盐水强制冷却试验结果

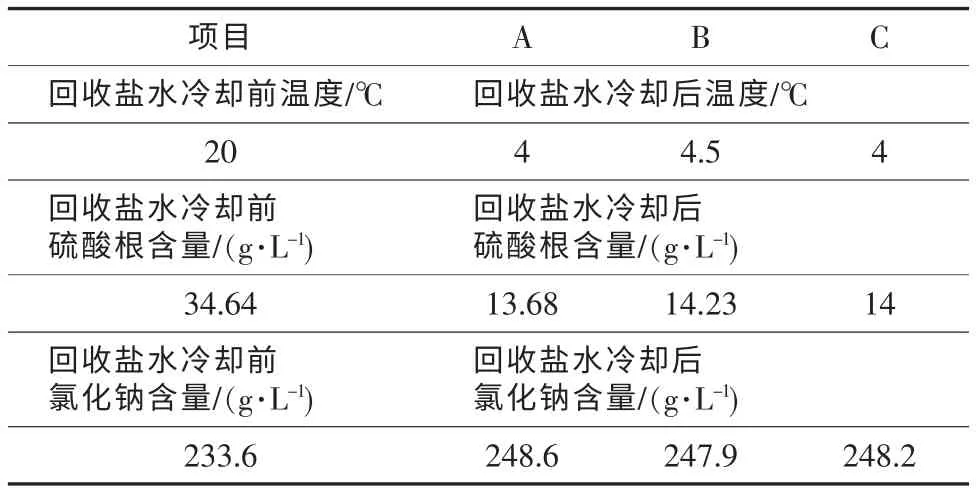

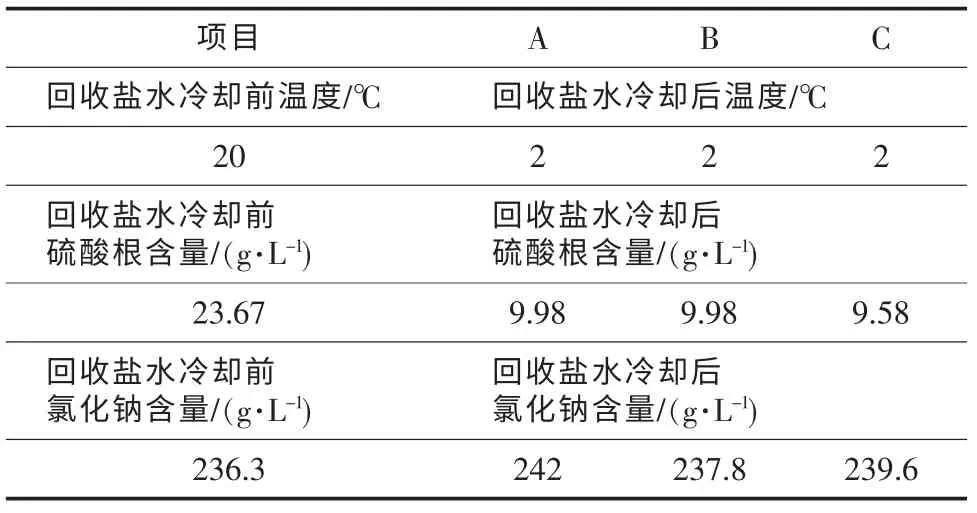

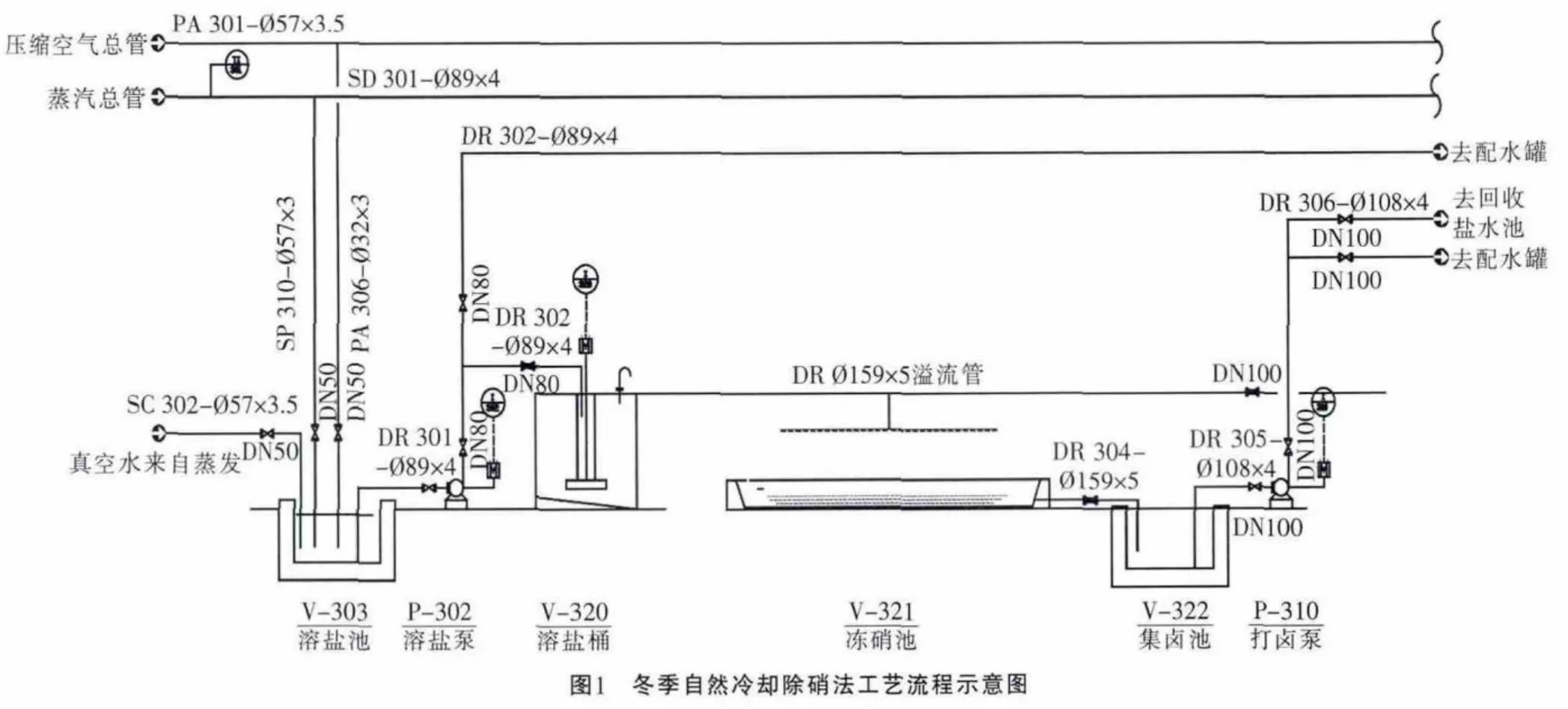

试验结果表明,当高芒盐水的温度降至5 ℃时,除硝后盐水的硫酸根含量可控制在13 g/L 左右,出盐水温度越低,析出量越大。该工艺要求室外温度不高于0 ℃,经查近三年的记录,乌海地区冬季有约六十天室外温度完全在这个范围内,冬季除硝的时间是充裕的。采用自然循环冷却法,完全可将盐水温度降至5 ℃左右,可以达到除硝的目的,所以,该工艺在原理上是可行的。冬季自然冷却除硝法工艺流程见图1。

表2 室外温度0 ℃下的自然冷却试验结果

表3 室外温度-2 ℃以下的自然冷却试验结果

3 工艺计算

如按每月31天计,碱产量3 660 t 计,则每月用盐量为6 365 t(含NaCl 95%的原盐),的平均含量按0.7%计,则每月带入的量为:

6 365×0.7%=44.5(t);

以30%烧碱的月产量为660 t,45%烧碱的月产量为3 000 t 计。1 t 折百30%烧碱可带出9.46 kg 硫酸根;1 t 折百45%烧碱可带出3.5 kg 硫酸根,则每月带出硫酸根的量为:

660×9.46÷1 000=6.24(t);

3 000×3.5÷1 000=10.5(t);

则每月需处理硫酸根的量为44.5-6.24-10.5=27.76(t)。

以回收盐水中NaCl 含量为250g/L 计,则,每天需处理回收盐水405 m3,而化盐工段每天生产1 200 m3精盐水,蒸发工段每天送来的回收水量为750 m3,750+405<1 200,所以,在脱硝时,化盐工段可以消化掉此部分回收水的。

4 工艺设备

(1)溶盐池采用露天的、地势较低的、盐车容易接近池子即可,化盐工段现有的自来水池符合这样的条件,而且,此池使用率较低,有充裕的时间用于溶盐。

(2)溶盐溢流桶也是工艺中重要的一个环节。由于化盐池打来的盐水中有部分NaCl 和Na2SO4固相存在,回收盐水在进入冻硝池之前先进入溶盐溢流桶,用搅拌装置进行搅拌溶解。此桶可利用化盐工段闲置的200 m3道尔澄清桶替代,只需重新配置1套电机和减速装置即可。

(3)冻硝池是工艺中最重要的设施,由于地下比地表温度高,根据工艺的需要,该池的位置须在地表以上。池子堰高0.8 m,为芒硝设置0.3 m 的积存空间。如果芒硝的积累量过大,在脱硝过程中可用装载机清除1次。原锅炉房南侧有1个储煤的空地,面积约一千平方米,可做冻硝池。

(4)集卤池用原成品工段换下的1口18 t 熬碱锅(10 m3)即可。

(5)当喷淋冷却至5 ℃时,硫酸根含量为13 g/L左右,待静置后,将上层清液放至集卤池,用抽卤泵将集卤池的清液抽走。可用蒸发工段的原加料泵(IJ100-65-250额定流量100 m3/h,额定扬程80 m,现闲置)作为抽卤泵,此泵同时作为循环喷淋冷却的循环泵。

(6)回收清液可直接用泵将上层清液直接打入现在的配水罐或打入1#、2#、3#回收盐水池进行配水。

5 费用投入和效益分析

该法的优点是,(1)一次性投入小,各种土建费用约为二万元,管道阀门、电缆配电柜费用约三万元,共计约五万元。如新上膜法除硝,整套装置约需五百万元;(2)运行费用低,每年的实际运行费用约为一万元。如采用氯化钡法除硝,每月的费用为十二万元左右,1年生产日按11.5个月计,则每年的运行费用为138万元;(3)产生的芒硝无毒性,不存在安全隐患;(4)易于操作控制。

同时还回收利用了年初推出的盐,按2 000 t计,含盐量平均为85%,芒硝中硫酸根与氯化钠的含量比值为10∶1,则实际回收原盐1 670 t,每吨盐按280元计,回收费用为46.76万元。

6 运行情况

运行情况见图2、图3。

图2 从冻硝池析出的芒硝

图3 铲车正在清理芒硝

经过1个月的紧张施工和后期试验,该套系统从2010年11月4日投入使用。在使用过程中,对暴露出的问题,逐一进行了解决,后又根据实际使用情况制定了详细的《冻硝系统操作规程》,并对相关人员进行了培训,将此系统交予浓缩工段操作和维护,目前,除硝效果比较理想,底部已析出大量沉积物,经化验,这些沉积物中工艺硝含量为70%~80%,含盐2%~5%,精盐水NaCl 含量已符合工艺指标。

该法的缺点是受室外气温的制约。该系统的投入替代了排回收盐法,大大降低了劳动强度,避免了硫酸根的富集给生产带来极大的安全隐患以及停车的危险,为安全稳定生产打下坚实的基础。

该法的成功应用为同类型氯碱企业尤其是冬季气温较低的地区解决硫酸根问题,提供了新的思路。