一种复合型发泡剂ADC产品的研制

陈世豪

(福建省邵武市榕丰化工有限公司,福建 邵武 354000)

发泡剂ADC(化学名称:偶氮二甲酰胺)是发气量最大,性能优越、用途广泛的发泡剂,运用于聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、ABC 及多种橡胶等合成材料。广泛用于拖鞋、鞋底、鞋垫、塑料壁纸、天花板、地板革、人造革、绝热、隔音材料等发泡。发泡剂ADC 具有性能稳定、不易燃且有自熄灭性、不污染、无毒无味、对模具不腐蚀、对制品不染色,分解温度可调节,不影响固化和成型速度等特点。本品常压发泡、加压发泡、薄或厚发泡制品均可,都能连发泡均匀,细孔结构理想。由于发泡剂ADC它的独特的优异性能,至今无取代品[1~7]。

尽管中国ADC 生产能力和工艺技术有较大进步,但与先进国家相比仍有较大的差距,其中差距最明显的是国内只能生产ADC 纯品,主要是以ADC原粉销售和出口,为发达国家提供初级的原料,这当中生产ADC 产品过程所产生的污染留在国内,将利润送给国外,行业发展缺乏后劲。

随着塑料工业的发展,单一的ADC 发泡剂已不能满足多种聚合物及同一聚合物的多种加工制品性能要求,因此,改性ADC 发泡剂应运而生,ADC 产品的改性就是对发泡剂的发气量、颗粒度、颜色、热分解温度进行优化,而丰富的改性方法导致ADC 品种多样化、专用化、系列化,改性研究已成为发泡剂ADC 生存发展的关键,同时ADC 改性工艺基本没有三废、投资少、经济和社会效益可观。

目前,国内少数厂家开发生产有限的改性ADC发泡剂品种,但产量不高、性能不稳定、应用范围受限[8-14],其常见产品类型有a.粒子微细化型;b.低温型(目前开发低温型ADC 是其改性领域的主要研究课题之一);c.高分散性型;d.抑制发泡型;e.复合型(复合型助剂已成为目前塑料助剂工业的发展的主流);f.发泡剂母粒。近年来,通过投入资金与技术力量已成功开发出一种复合型发泡剂ADC 系列产品技术,取得良好的效果。

1 发泡剂ADC 分解原理

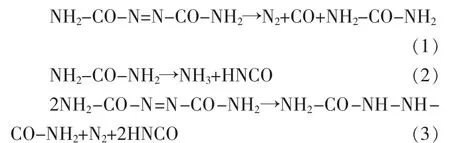

在橡胶塑料制品里,由于塑胶配方和分解温度不同,发泡剂ADC 受热后按以下2条主要途径发生分解,其分解反应和产物遵从下列机理:

所生成的联二尿可转化为尿唑,异氰酸可转化为三聚氰酸。

由于发泡剂ADC 分子结构图中存在-CO-N=N-CO-结构式,其中N、O 皆有孤对电子,且-N—C-为π 键,π 键中电子云浓度受外部具有接受电子对能力的化学助剂作用,导致-N-C-键断裂,从而使ADC 活化分解,这些化学助剂作用也改变发泡剂ADC 产品部份物理化学特性,尤其它的分解温度指标与发气量指标。

上述ADC 分解后产物有气体和残渣,其中N2:65%~73%(体积);CO:22%~32%(体积);CO2:3%~5%(体积)和含有微量的NH3。同时分解出来的固体产物很少且不影响塑料制品的性质,残渣的毒性极低,可视为无毒。

2 发泡剂ADC 改性时活化剂选用原则

复合型发泡剂ADC,可以把具有特定功能的其它活化剂与ADC 混合,或几种发泡剂互相混合,根据各种活化剂之间协同作用的原理,复合成为一体,以适应各种塑胶制品加工工艺需求,满足市场需求,已成为目前塑料助剂工业发展的主流。

发泡剂ADC 的显著特征是能够促进发泡的活化剂范围较宽,通过选择不同类型的活化剂及其用量,可以调制适应不同制品加工需要,其改性时活化剂选用原则如下。

(1)活化剂自身能够受热分解产生气体;

(2)活化剂自身分解时发气量数值大,甚至超过发泡剂ADC 发气量数值;

(3)加入活化剂所加工成的复合型发泡剂ADC,其分解温度降低;

(4)要求活化剂无毒或低毒,不对人身及周围环境造成危害;

(5)对模具无腐蚀性;

(6)分解残渣不影响塑胶制品的物理机械性能;

(7)活化剂市场价格低且容易获得等。

3 复合型发泡剂ADC 产品实验生产结果分析

根据发泡剂ADC 改性时活化剂选用原则,及前人研发各种复合复配发泡剂ADC 产品的理论与实践基础上,作者提出一种有机固体M 为复合型发泡剂ADC 产品活化剂,其自身具有分解温度低,发气量大,分解残渣量少且无毒、市场价格低且易得等特点。

3.1 添加有机类固体活化剂的复合型发泡剂ADC产品

选用市场销售的发泡剂ADC 优等品并添加有机类固体M 活化剂(纯度99%)先进行混合混均,再经超细气流粉碎机粉碎、旋风收集、脉冲除尘、最后包装成品。本产品整项生产加工工艺过程方法简单、易于掌握。

3.2 添加有机固体M 活化剂的复合型发泡剂ADC 产品实验生产结果分析

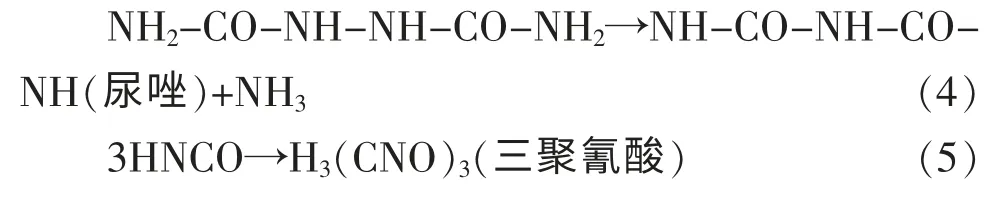

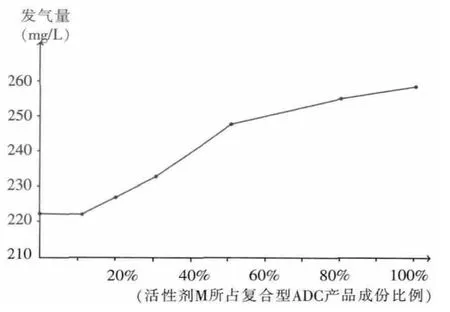

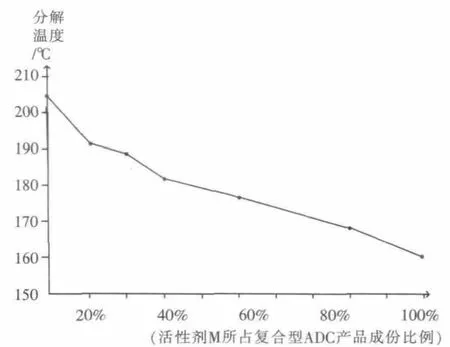

按有机固体M 活化剂在复合型发泡剂ADC 产品组成成份比例不同,经复合型发泡剂ADC 产品生产加工流程加工,而形成0%、10%、20%、30%、50%、80%、100%不同成份的产品,其具体产品发气量与分解温度技术测定指标见表1。

表1 复合型发泡剂ADC产品技术指标数据一览表

从表1可以发现:这种复合型发泡剂ADC 产品分解温度比发泡剂ADC 优等品低,而产品发气量比发泡剂ADC 优等品高,具体体现在随着有机固体M活化剂在复合型发泡剂ADC 产品成份所占比例越高,其产品分解温度越低,相反,其产品发气量越高(见图2、图3),从而进一步说明有机固体M 可以活化发泡剂ADC 使其在较低温度下发生分解。同时有机固体M 自身能够受热分解产生气体,其分解时发气量数值大,而且超过了发泡剂ADC 发气量数值,这为复合复配发泡ADC 产品创造有利条件。

通常情况下,对于分解温度偏高的发泡剂ADC不能直接用于PVC、EVA、LDPE、EPDM 以及合成或天然橡胶制品的发泡使用,因为橡胶或树脂在ADC分解温度较优低时,狭窄的分解温度范围内才可形成最佳粘度与交联度。从表1还可以发现:复合型发泡剂ADC 产品分解温度主要分布在160~180 ℃,恰是PVC、EVA、LDPE、EPDM 以及合成或天然橡胶制品最适合适用发泡温度范畴,其产品市场容量大,适用范围广。

图2 产品发气量与有机固体M活化剂量关系曲线图

图3 产品分解温度与有机固体M活化剂量关系曲线图

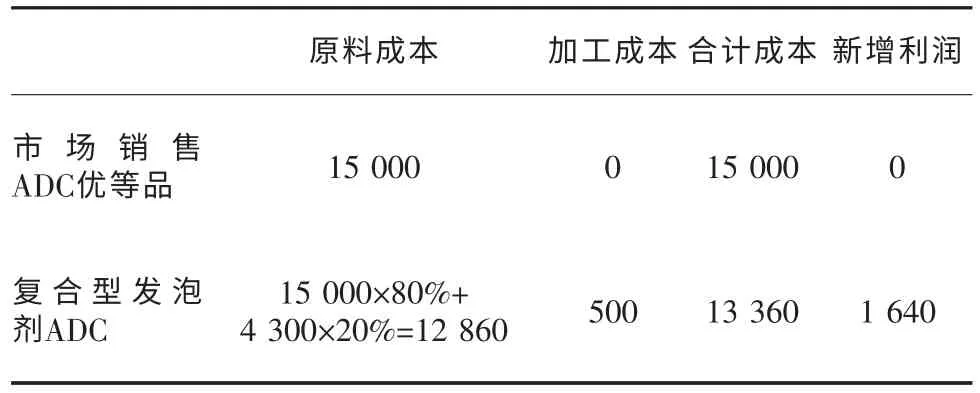

复合型发泡剂ADC 产品生产成本计算(以活化剂M 所占复合型ADC 产品成份比例20%这一品种的产品来计算)见表2。

表2 复合型发泡剂ADC产品生产成本计算 元/t

从表2可看到,复合型发泡剂ADC 产品(活化剂M 所占产品成份比例20%)其销售价格相比ADC 优等品,仍有超过1 500元/t 利润,说明本产品有较高经济效益、可获得更大的利润,将在市场竞争中处优势地位。

4 总结与推广

采用不同活化剂来降低发泡剂ADC 的分解温度,以达到树脂加工要求,大多数复合型产品分解温度降低了,但产品发气量也随着降低,同一模具的橡塑制品需相应增加发泡剂使用量,这不是人们所希望的。这是由于有效发气量决定了发泡倍率,发泡剂的经济效率是以单位价格的发气量大小评估的。而本文采用一种有机固体M 活化剂来生产的复合型发泡剂ADC,既能降低产品的分解温度,又能增加产品的发气量,这是人们所希望的,是产品质量技术先进性特征之一。

复合型发泡剂ADC 中的有机固体M 活化剂生产使用时不产生NH3,不对模具腐蚀及不存在对环境污染问题。本产品整项加工工艺生产过程方法简单,可获得较高的经济效益,且具有良好的推广前景。

[1]连荣炳,张卫勤,孔 展,黄 锐.发泡剂对软质PVC发泡材料性能的影响.塑料科技,2006(5):20-26.

[2]刘利德,张夕卿,陈波伦.AP发泡稳定剂.聚氯乙烯,1994(1)32-34.[3]潘英等.改性AC发泡剂的现状与发展对策.江西化工,2007(3);19-23.

[4]杨峰等.AC发泡剂工艺概况及趋势.中国氯碱,2002(4)19-21.

[5]周兆良等.偶氮二甲酰胺的改性.氯碱工业,2000(2)35-39.

[6]董 梅,谢雪源,陈海贤.低温改性发泡剂及其制备方法,中国专利201110218586.5.2011.08.02.

[7]林 枫,阮逢亮.发泡剂ADC生产技术进步综述.福建化工,1995(1)24-29.

[8]顾培基.偶氮二甲酰胺的生产现状,合成及用途.上海化工,1998(6)40-42.

[9]蔡宏国.国内AC发泡剂生产现状与进展.四川化工,1992(1)29-32.

[10]沈洪兵,刘梅清.关于发泡剂AC发展前景的设想.轻化工通讯,1983(2)5-7.

[11]刘梅清,沈洪兵.发泡剂及其在塑料和橡胶工业中的应用.2003(4)27-31.

[12]何道纲.橡塑发泡材料的开发和应用.四川化工,1988(1):58-61.

[13]王若愚.一种发泡剂活化剂及其制备方法中国专利20111024176 2.7[P]2011.08.21.

[14]李垂祥,杨雷等.影响发泡剂ADC分解温度的因素.塑料助剂,2011(5)44-46.

[15]刘 鹏.氯产品发展建议及主要主业链搭建.氯碱工业,2013(4)1-10.