离子膜电解装置节能减排措施探讨

蔡德忠,熊 鹏

(新疆中泰化学股份有限公司,新疆 乌鲁木齐 830009)

新疆华泰重化工有限责任公司电解装置目前共有3套装置4条生产线的高电密自然循环离子膜电解装置,1# 装置采用氯工程电解槽,产能11万t/a折百烧碱,2# 装置、3# 装置A、B 系统为北化机电解槽,产能分别为11万t/a 和15.5万t/a 折百烧碱。

1 节能降耗措施

1.1 完善供电系统

对于氯碱装置来说,避免非计划停车、确保装置的安全平稳高效运行,就是最大的节能降耗。因此,首先要完善供电系统。该公司在建设自备电厂降低成本的基础上,实现了自备电厂与外线联网的双回路供电系统,保障供电的稳定性和连续性。各套DCS 都加装了保安电源,避免断电给应急中枢造成被动。现场的应急关键机泵,尤其是环保装置的机泵都加装了保安电源。照明也完善了应急灯。其次,做好岗位人员的工艺操作及应急方面的培训工作,做好应急演练。新进车间人员在进行了系统的安全知识培训,由工艺技术员从阀门、流量计、电机、泵、换热器、塔、罐等基础知识到岗位操作法、工艺流程PID 图、工艺卡片、节能减排、应急预案进行等一系列全面系统的脱产培训。

1.2 节约电能消耗

(1)大力推进电解槽膜极距改造工作。目前公司氯工程电解槽膜极距改造已进行了3台,正在滚动实施中,改造完毕运行数据稳定后的电压,比改造前新膜运行(满负荷时电流密度5.0 kA/m2)电压单片下降0.15 V 左右,效果明显,相应大幅降低了吨碱电耗。北化机电槽的膜极距改造也已进入立项阶段,将陆续实施。(2)在指标范围允许的前提下,将槽温往指标上限控制,槽温控制指标值为80~90 ℃。随着槽温的上升,电槽整体电阻降低,单元槽片电压下降,也会降低电能消耗。(3)对部分平时未满负荷运行的电机加装变频,从而在节约电耗的同时,增加装置运行稳定性。

1.3 节约蒸汽消耗

尽量保证装置满负荷运行,进树脂塔的过滤盐水由脱氯淡盐水换热代替蒸汽换热,节约蒸汽消耗。氯工程电解装置增加列管换热器,用出槽氯气给进电槽前的精盐水提升温度,在降低氯气温度、减小氯气洗涤塔对冷量需求的同时,也减小了电槽阴极系统对蒸汽的消耗。蒸汽疏水阀平时关至最小开度,避免蒸汽浪费。

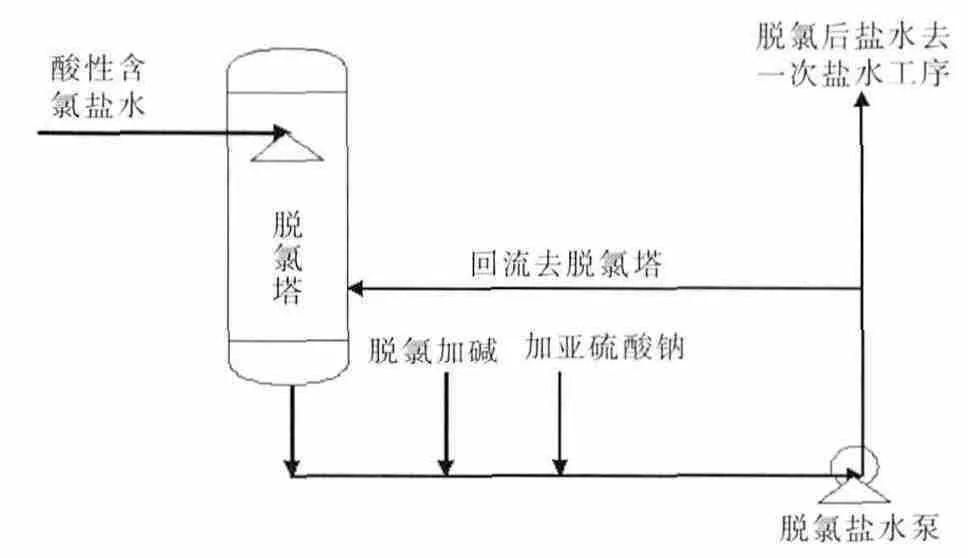

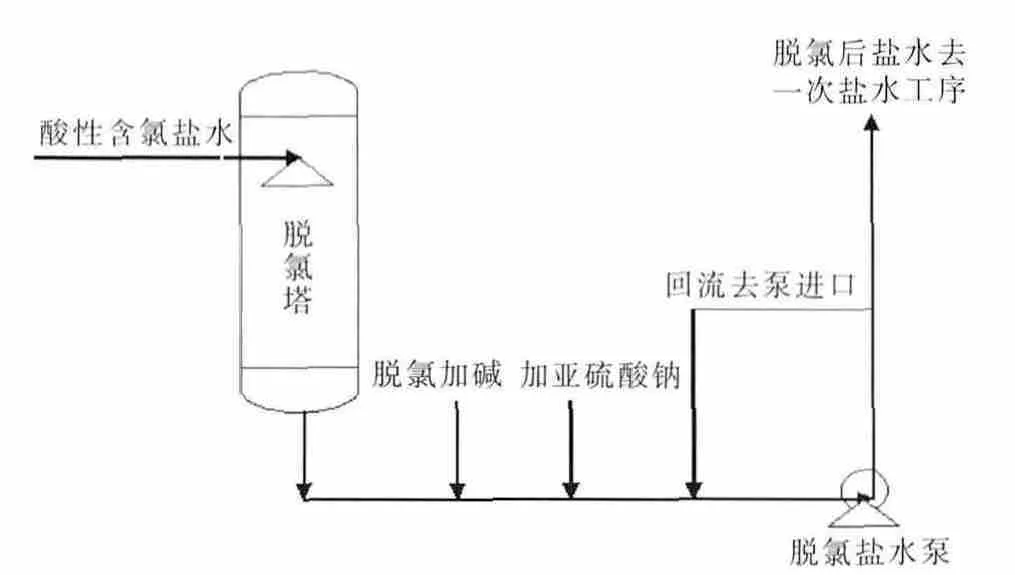

1.4 脱氯pH 值控制的精细化

正常生产时在氯能脱除的情况下,脱氯pH 值往指标上限控制,从而节约脱氯加酸量,用于中和酸的脱氯加碱的消耗也会随之降低。同时对设计不合理的脱氯工艺进行改进。该公司3#装置脱氯盐水泵的回流管原设计为回到脱氯塔内,这样会导致已经加过碱和亚硫酸钠的脱氯盐水又回到含有酸性盐水的脱氯塔中,破坏塔内的酸性环境,不利于游离氯的脱除,并增加了亚硫酸钠的消耗。现已将回流管线改至回到脱氯盐水泵的进口,有效解决了这一问题,并节约了亚硫酸钠消耗,确保了脱氯效果。

图1 脱氯盐水泵回流改造前简图

图2 脱氯盐水泵回流改造后简图

1.5 浓硫酸消耗控制

氯气钛冷却器出口氯气温度指标为12~18 ℃,正常生产时在确保钛冷内氯水不结晶的前提下,往指标下限控制,使氯气中的水分充分冷凝下来,这样进入硫酸干燥系统的氯气夹带的水分就相应减少,降低了干燥水分所需的硫酸的消耗量。废硫酸浓度控制也尽量往指标下限调节,这样可以充分利用浓硫酸,避免硫酸未充分吸收水分即作为废酸打往废酸罐。

1.6 烧碱车间碱性冷凝水回用

烧碱车间碱性冷凝水代替高纯水供至高纯水总管,电解装置机封水、阴极电解加水、树脂塔再生用水、亚硫酸钠配水等原本完全用高纯水的工艺点,大量使用碱性冷凝水,相应降低高纯水消耗。

1.7 纯水站碱性废水回用

将纯水站再生碱性废水送往次钠环保装置用于次钠配罐,代替工业水,相应降低了工业水消耗。

2 减排措施

(1)原始设计上各厂房地沟废水未完全回收利用。该公司通过工艺改造,从工艺设计层面使废水具备零排放的条件。增加废水回收泵和罐,酸性碱性废水分别回收,酸性废水送往脱氯系统,碱性废水送往一次盐水化盐。对于机封水、树脂塔再生废水、蒸汽冷凝水、水封溢流水、氢气冷凝水、氯水等充分回收利用。

(2)各厂房取样桶内的液体分类回收,严禁直接倒入地沟。岗位人员巡检时及时查看取样口状态及设备管线有无跑冒滴漏情况,出现异常及时处理。

(3)废硫酸罐顶平衡管接至次钠环保装置,避免废硫酸中微量氯气排放至大气中污染环境。因废氯管线内少量的氯水会沉积在平衡管内,积存的液体量达到局部满管时,会影响到吸收效果,所以岗位人员要及时排尽平衡管内的积液。

(4)杜绝常流水行为,除非工艺需求及防冻需要,巡检时严格检查各介质阀门状态。即使是工艺需要的常流水,车间也进行了充分的回收,杜绝物料浪费。

(5)在车间废水总排口处设计地坑和泵,检测pH 值和含氯情况确信可回收的情况下,完全回收至一次盐水化盐,从而实现真正的零排放。同时严格控制上游工序及部门,合理排放可回收液体至废水系统,杜绝含氯、偏酸性、高钙等液体进入回收系统。

3 实施节能减排措施后的效果

通过实施上述措施,该公司电解装置在节能减排降耗方面取得了较显著的效果。在节能方面,电解电耗大幅度降低,部分大功率电机通过变频控制节约了电能。蒸汽消耗通过工艺改造了工艺控制也控制在了合理水平。正常生产情况下废水实现了零排放,生产工艺整体上实现了优化运行。