海外氯碱行业发展趋势浅析

潘维照,王丹灏

(1.北京师范大学,北京 100875;2.蓝星(北京)化工机械有限公司,北京 100176)

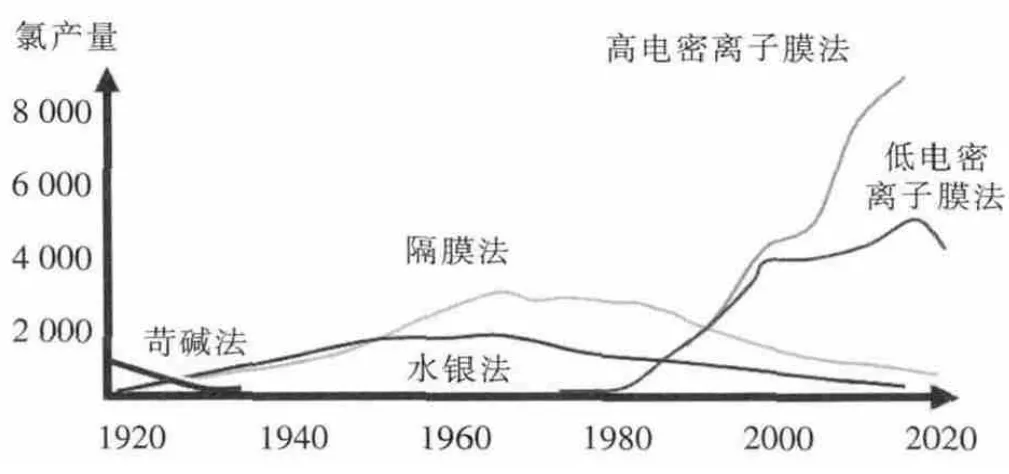

原盐是烧碱生产的主要原料,电能消耗是烧碱生产的主要成本,不同的烧碱生产工艺表现出不同的原盐量消耗和电能成本消耗。烧碱法通常的制备方法有苛碱法、水银法、隔膜法和离子膜法4种工艺,其中离子膜工艺是20世纪80年代发展的新技术,该工艺具有能源消耗低、产品质量高、占地面积小、自动化程度高、清洁环保等诸多方面的优势,因此成为新扩产烧碱项目的首选工艺方法,见图1。离子膜工艺发展也经历了从强制循环到自然循环的转变,自然循环从最初的低电密发展到高电密。高电密离子膜法工艺正在经历从有极距到零极距的升级。

全球烧碱总产能已经接近8 000万t,美国市场已经向集约型发展,受到页岩气资源开发的影响,能源成本降低,烧碱市场竞争力增强,同时影响到欧洲及南美氯碱市场。欧洲氯碱市场正处在淘汰高污染的水银电解槽工艺,向更加节能环保的离子膜电解槽升级改造的阶段,受到美国烧碱成本降低的影响,必将导致部分欧洲水银电解槽厂直接关停或者重组。拉丁美洲市场也将从美国进口更多的烧碱,而减缓新氯碱厂的建设。在中国氯碱产能过剩的问题将继续打压氯碱产品、尤其是PVC 市场的价格[1]。

图1 氯碱技术发展示意图

1 欧洲氯碱行业现状

欧洲目前共有76家氯碱生产企业,烧碱能力共计1 422.9万t/a,其中水银法368.6万t,隔膜法184.3万t,离子膜法827.8万t,盐酸电解法42.2万t。水银法工艺装置规模一般较小,主要分布在德国、法国、西班牙及匈牙利等十几个国家;隔膜法工艺装置在德国有120万t/a规模,其他主要分布在法国。

当前欧洲氯碱行业正受到能源价格较高和淘汰落后产能以及环保问题的困难。在2014年欧氯会年会上,很多参会的专家代表提出了欧洲落后产能—水银工艺电解装置如何更新为离子膜电解槽工艺的发言,另外,旧的水银装置如何进行淘汰,如何处理残留的水银是一个重要的全球环保问题,加上欧债危机的影响,使得欧洲氯碱企业处境相对艰难。目前,整个欧洲的石油和天然气价格均处在历史高位,氯碱行业因此承受了较大的成本压力,有些企业甚至已经亏损,达到了难以承受的程度。在这种情况下,部分欧洲氯碱企业的市场份额还要承受来自美国和中东等具有廉价能源和原料的国家或地区的竞争,同时还要承受欧债危机和欧洲区经济疲软的困扰。

根据世界氯碱协会对整个欧洲的氯碱行业监测数据显示,2013年欧洲氯碱行业的氯气总产能为970万t,比2012年的实际产能减少了2.4%,同时比2007年欧洲历史最好纪录水平降低了9.3%。

事实上,欧洲氯碱行业正经历升级换代的压力。据欧氯会统计,目前欧洲还有31个水银工艺的氯碱工厂,根据联合国环境署的规定,整个欧洲应在2017年底前,将全部水银工艺氯碱厂淘汰掉,而此时恰逢欧债危机。对于这31家水银法氯碱工厂能否在2017年底前完成改造提出了挑战。同时,欧洲也将成为未来几年全球4家主要离子膜电解槽成套设备供应商竞争的主战场。

2 俄罗斯氯碱行业现状

俄罗斯氯碱行业与同其他国家一样,氯气和烧碱在俄罗斯也是很多生产领域的化学原料,往往是无法用其他配料来替代的。对于关乎国计民生的重要战略工业领域:国防,冶金,石油,石油加工,汽车,化学纸浆,造纸,建筑及住宅-公用工程综合体等,氯气和烧碱同样是基础原料。

目前俄罗斯国内氯气利用结构情况见图2。

在俄罗斯,氯的生产是属于能耗极高的行业,其生产企业的电价高于美国1.4倍,8.4倍于中国。尤其是近几年来,铁路运输的价格急剧攀升,增长了50%。装有氯的容器进行铁路运输时,其押运要求达到了高危险物质等级,而鉴于其本身没有保障安全的要求,同时对于用户而言也增加了30%的成本。这样就使得俄罗斯境内,以氯为基础加工出来的产品,其中首要的是聚氯乙烯,成为市场上没有竞争力的产品。

为了降低能耗,改善环境形势及解决设备高磨损率(达70%)的问题,就必须对整个行业进行彻底的现代化改造。时至今日,由于大量设备的磨损,许多生产被迫关闭,已经从90年代初的27家企业,缩减至现今的9家工厂。

图2 俄罗斯国内氯气应用结构图

在俄罗斯的企业中大多采用隔膜法和水银法来制取氯碱,仅在2006年在开股公司《萨扬斯克》采用高效环保的离子膜工艺。而在其他的企业采用离子膜工艺为基础进行氯生产的现代化升级实际上并没有开展,原因是难以吸引大公司的投资意向,绝大多数生产的利润率仅有大约10%,并且氯生产企业没有进行彻底技术改造所需的必要资金。

目前,俄罗斯氯碱生产中,不同工艺方法所占份额为隔膜工艺占52%,水银法工艺占30,离子膜工艺占18%。进行产业升级改造是俄罗斯氯碱未来几年的发展趋势。计划进行氯生产现代化改造时,需要考虑以下情况:隔膜法的能耗较水银法更高,但在近14年中,空气、水及产品中汞放射率大大地减少。因此实施改造的必要性及时间应当由企业自身(结合其经济能力及低汞放射保障条件)来决定,或者是国家根据每个企业的情况确定延期的时限。对国家氯工业升级所需的投资总额评估值为16亿美元,单纯从商业角度来看,这些项目都不具备大的吸引力。俄罗斯国内氯生产的能耗情况见表1。

表1 俄罗斯国内氯生产的能耗

3 北美氯碱行业现状

根据北美洲氯协会的调查数据显示,北美洲目前有本土会员氯碱生产企业共计18家,其中美国有12家氯碱生产企业,同时加拿大、墨西哥各有3家。其中,只有美国的Olin 公司使用了水银法,其他公司均使用膜法处理,大部分为大型化设备,总体烧碱产能约1 200万t/a。

根据全球氯碱行业与其他化工行业的能耗对比经验,氯碱行业属高耗能的产业,通常电能成本约占其可变生产成本的60%以上。对于北美洲氯碱市场来说,受益于其廉价而且丰富的天然气和页岩气资源,因此氯碱企业可以获得更廉价的电能和更便宜的乙烯原料。据了解,欧洲电力成本为8.0美分/kW·h,一个大型膜法氯碱生产商的一个电解单元生产成本约370美元/t,而在美国墨西哥湾沿岸地区,用电的能耗成本约3.5美分/kW·h,某企业的一个电解单元生产的成本约210美元/t,因此,两者成本的相差达到3/4以上。乙烯又是一个重要的原材料,其是聚氯乙烯(PVC)生产的主要原材料,因而廉价的乙烯原料将使得北美PVC 在国际PVC 市场具有更大的优势并推动北美氯气需求增长。

根据这种发展趋势,北美地区烧碱的净出口量在未来也一定会增加,产业升级换代速度加快。由于北美的成本优势和亚洲氯碱市场供大于求的历史形式,来自美国和中国的出口烧碱产品将继续销往拉丁美洲和大洋洲这两大关键市场,在这个过程中,北美氯碱企业将会赢得很好的收益,由于北美氯碱企业的设备主要是以隔膜电解槽为主,受到环保和能耗的压力,也将迎来一批企业将现有的隔膜电解槽用离子膜电解槽进行替换。为氯碱装置成套设备供应商提供了又一市场契机。

4 南美洲氯碱行业现状

根据拉丁洲的调查数据显示,南美洲目前有氯碱生产企业共32家,其中巴西有8家13套装置,其中使用隔膜法6套、汞法5套、离子膜法2套,总体烧碱的生产能力约150万t/a;在阿根廷6家企业共有10套生产装置,其中使用汞法4套、离子膜法4套、隔膜法2套,其中只有2家企业是南美洲氯协会的成员,总体烧碱生产能力约为20万t/a;拉丁美洲的其他18个国家,共有约10套氯碱装置,装置能力均较小,不成规模,而且还有些国家没有在拉丁美洲氯碱协会注册,统计数据无从得到。

根据以上分析,南美洲的氯协会共有成员单位11家,烧碱总生产能力约为183.69万t/a,非成员单位21家的烧碱生产能力超过16.2万t/a,根据估算,拉丁美洲的烧碱总生产能力目前已超过200万t/a,但是相对来说水银法装置多,至少13套,而离子膜法装置虽有10套,但多是小型化设备,这与北美洲有很大的不同。拉丁美洲地区的氯碱行业受北美洲的行业发展影响极大,在拉丁美洲国家中,只有巴西的氯碱工业相对较为发达。除墨西哥之外,其他国家尽管天然气资源并不缺乏,但是基础设施落后,如乌拉圭,但是经济发展依然比较动荡。

拉丁美洲,尤其是加勒比地区具有高品质的铝矾土资源,如牙买加的铝土矿资源据在未来50年可能都开发不完。同时,拉丁美洲具有丰富的森林资源,其制浆造纸行业发达,占世界总产量的7%以上。铝矾土制造高品质的氧化铝以及造纸技术的制浆工序都需要大量的氢氧化钠,拉丁美洲大量的氢氧化钠均需要从美国进口。

5 印度氯碱行业现状

目前,印度氯碱生产企业共34家,总烧碱生产能力约313.4万t,据预测到2015年3月,印度烧碱的总产能可以达到345万t。从2012年到2013年,烧碱产量254万t,烧碱需求量为281万t,但是印度本土供应量远小于其需求量,而烧碱产能利用率已达到81%。印度地区过去5年烧碱的需求复合年均增长率4.98%。按产能计算,印度拥有充足的烧碱生产能力以满足该国不断增长的市场需求;但是由于其他国家持续向印度倾销廉价的烧碱,造成其产能的利用率低,例如十年间烧碱进口占需求的13%。氯产量和氯需求均为225万t。过去5年氯需求复合年均增长率3.67%。

过去10年中,烧碱进口量占需求的百分比一直在攀升。印度工业有能力完全满足它的国内需求,但是由于投入成本极高和基础设施极差,印度工业缺乏国际竞争力,并且面对其他生产优势国家,如伊朗、沙特、韩国、日本等的廉价商品倾销;在这些国家里,除了日本外,其他国家的能源价格均比印度低。

但是印度氯碱行业也有一定优势。首先,行业整体已经完全转向离子膜技术,节能环保;其次,印度的作业标准水平和技工人力资源的能力均能够达到国际先进水平。今年来通过并购和产能合理化,行业规模稳步增大,一些工厂产能可以达到800~1 000 TPD。主要的原料投入,比如盐、燃煤等均可以由本地提供,而且劳动力丰富。除了电解槽及其组件、离子膜、螯合树脂、氢气过滤元件、跳线开关等元器件,氯碱行业需要的大部分设备印度均可以自行生产。

印度在设备、管道、装配等方面有丰富的生产经验,但是同时将工艺品质达到国际化水平是个挑战。印度烧碱协会开发了CERN 系统并推广至全国,相关部门也重视和推行CERN 的发展。行业不断向着更高的氢利用率前进,在2012-2013年度,利用率达到91%。印度烧碱行业已经能够解决工厂运行、氯气处理、氯氢盐酸烧碱运输中的安全问题。

印度氯碱行业面临的挑战:第一,能源价格不断上涨,近年来煤的关税高,电税高,造成电价提高;第二,缺乏综合型工厂,下游氯利用工程匮乏;第三,国内基础设施水平差,运输成本很高,同时也由于缺少综合型工厂造成氯的长距离运输成本增高。印度制定的下一个三年计划,目标将更严厉。因此,印度烧碱行业需要在节能措施方面更加努力,也正努力并采取多种手段达到零废物排放,其中,Mettur Dam 的Chemplast 已经实现零废液排放。

6 中国氯碱行业的发展历程

中国最早建设的氯碱生产企业是1930年在中国上海投产的天原电化厂(现上海天原化工厂的前身),烧碱产量为2 t/d。到1949年解放之时,全国仅有几家氯碱厂,烧碱产量只有1.5万t/a,氯产品也只有盐酸、液氯、漂白粉等几种。近年来,随着中国工业的发展,氯碱工业无论是在产量、质量方面,还是在品种、生产技术等方面都得到了快速发展。到1990年,中国烧碱产量达331万t/a,仅次于美国和日本,位于世界第三位。2006年,烧碱产量达1 106万t/a,总产能超过美国,成为世界第一位。到2013年末,烧碱产量达2 800万t/a,其中,采用离子膜法生产的达2 600万t/a,占总产量的93.3%。作为世界第一氯碱大国,中国氯碱行业急需进行进行节能改造、提升管理水平,降低生产成本。“十二五”期间是中国氯碱产业发展的重要战略机遇期。政策、市场国际化啊等多个层面讲引导行业逐步摆脱单纯以规模扩张为目的的增长方式,进入以“产业结构调整、提高增长质量“为核心的历史发展阶段[2]。

大宗耗氯氢产品主要是合成氨、甲醇和双氧水,而更多的下游加氢产品基本主要石化产品为原料的胺类、醇类和脂肪烃类[3]。中国是主要氯产品的主要生产国、消费国和供应国。多种氯产品的产能居世界第一位,氯碱企业应考虑差异化下游氯产品,发展多元精细化工产品,大力拓展烧碱、氯气及氢气的应用领域延伸产业链。

7 结语

通过对欧洲、俄罗斯、北美、南美和印度氯碱行业现状和市场分布情况的分析,可以看出全球氯碱市场的发展呈现不平衡状态,但是作为最基本的化学工业之一,氯碱行业的良性发展不仅关系到微观企业的生产,更关系到基础工业的稳定和发展。氯碱企业要更好的生存和发展,就要实行差异化战略,是指企业为满足客户的特殊的需求,形成自身的竞争优势,而提供与众不同的产品和服务的战略[4]。氯碱以节能减排和降低生产成本为中心,通过氯碱上游与原料供应整合,下游与石油化工产业链的结合,大力发展精细化工,实现产品多元化和差异化,是氯碱行业持续发展的重要战略措施[5]。

在节能减排方面,应该从采用更加节能的设备、更先进的工艺技术入手。欧美国家氯碱企业应尽快淘汰落后的水银槽及隔膜槽工艺,采用更节能环保的零极距离子膜电解槽工艺或ODC 工艺,达到产业升级和节能减排的目的;氯碱起步较晚并已经采用离子膜电解槽技术的中国、印度等亚洲国家,应该管理入手,提升企业的运营水平和安全管理能力,保障设备长周期安全未定运行。

在建立循环经济方面,氯碱企业上游与原来供应整合,下游拓展产品链结构,确保企业持续发展。随着过去10年内氯碱工厂的大规模建设,尤其是中国市场在过去10年间市场规模扩大了2 000万t的烧碱产能,产能严重过剩、开工不足已经成为制约企业发展关键因素,其中主要的问题是在行业发展的关键时期,氯碱装置简单复制,重复建设,导致下游产品缺乏差异性。各氯碱企业应大力开发“氯气、氢气和烧碱”与石油化工产业结合,丰富下游产品,实现上下游一体化和产品精细化、多元化,实现氯碱企业的持续、健康、稳定发展。

[1]邓 科,唐红梅,张定明等.煤制烯烃路线PVC取代电石法PVC的机会和不确定性.聚氯乙烯,2012,40(4):1-5.

[2]李 军.中国氯碱工业结构调整与可持续发展之路.中国氯碱,2012(1):1-4.

[3]梁 诚.氯碱企业氢气资源卡法与利用.中国氯碱,2001(12):36-41.

[4]迈克尔·波特.竞争战略.北京:华夏出版社,2005:56-58.

[5]邓 科,吴海贤,张定明等.微利时代下氯碱产业的成长密码.氯碱工业,2013(8):1-7.