提高飞叉镗孔同轴度的应用研究

郭秀华

(苏州经贸职业技术学院机电系,江苏苏州 215009)

飞叉是飞叉转子绕线机的关键零件,如图1 所示,结构相对复杂,属于异形件范畴。

图1 飞叉件零件图

图中φ47H7 和φ37H7 两孔加工后分别与轴及轴承配合,安装到转子绕线机上,同轴度要求为0.03 mm。目前,某公司加工后,使用三坐标机床检测出同轴度超差在0.09~0.15 mm 之间,直接造成了飞叉转子绕线机绕线不稳定,使得废品率大大提高。围绕这个问题,文中通过对机床设备、夹具、刀具等方面进行分析、研究,提出了能够有效解决这个问题的方法。

1 影响因素分析

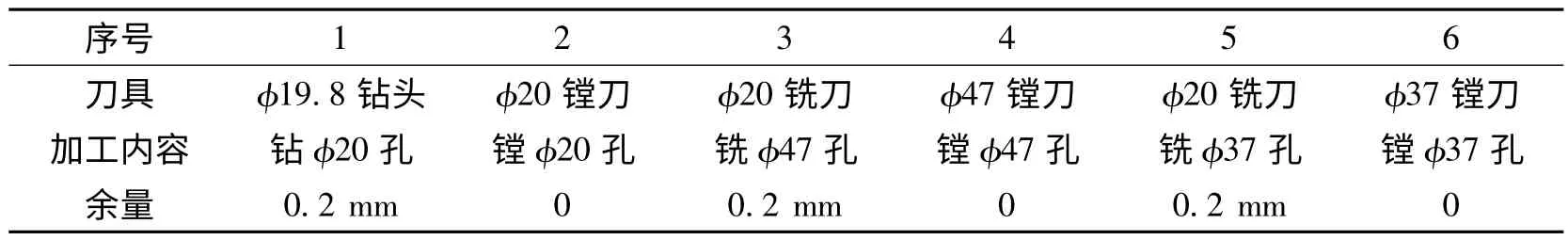

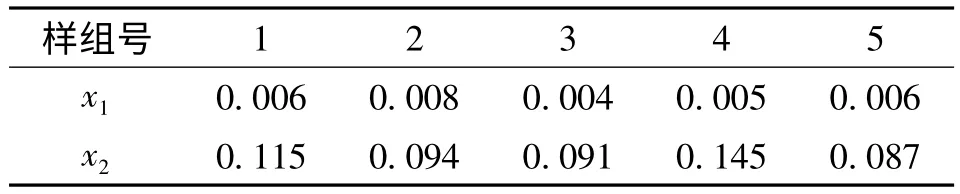

该飞叉件在立式加工中心上加工,材料为6061铝,夹具为精密机用平口钳。两孔加工采用的工艺如表1 所示,先加工φ20 孔,粗钻后,精镗该孔,并以此孔为基准,加工φ47 孔到尺寸;掉头装夹后,打表找正φ20 孔的中心为基准,加工φ37 孔到尺寸。假定φ47 与φ20 孔同轴度误差为x1、φ47 与φ37 孔同轴度误差x2,经检测如表2 所示。

表1 飞叉加工工艺(部分)

表2 同轴度检测记录表 mm

由检测数据可知:x1值很小,且数据变化不大,波动范围稳定;x2值超出设定的同轴度误差值。由x1、x2数据结合加工工艺过程可知,机床设备、刀具对同轴度影响极小,造成同轴度值大的主要原因是掉头装夹及加工,其产生机制如下:

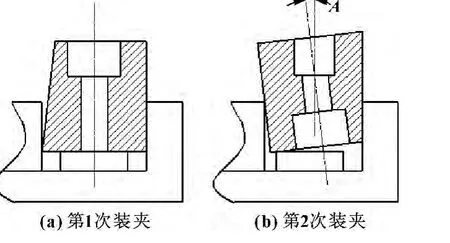

加工两孔均使用平口钳装夹,飞叉已加工面精度(与平口钳接触的表面,主要是平行度、平面度、粗糙度)达不到要求,造成二次装夹后的加工误差。如图2 所示,第一次装夹后,φ20 和φ47 孔的中心线平行于加工中心Z 轴线,掉头二次装夹后,由于工件表面质量的原因,该工艺孔的中心线并不与机床Z轴线平行,此时打表找正,已经不能找回原来的基准。此时再进行φ37 孔加工,做好的孔中心线与机床Z 轴线平行,但与先前加工的φ47 孔中心线不平行,存在夹角A,最终导致同轴度达不到要求。就理论而言,两次装夹后镗出的两段孔的轴线,不可能绝对重合为一根轴线。

图2 平口钳两次装夹误差示意图

2 解决方法

经过以上分析,在实际操作中,采用了3 种方法来加工该零件,取得了不同的结果,具体如下:

(1)更换新刀具

利用现有立式加工中心,选用如图3 所示的全自动反镗刀。原加工工艺不变,使用镗刀加工φ47 到尺寸,然后更换新式全自动反镗刀,先将主轴正转下降到已经加工好的φ20 孔内,当镗刀前端伸出时,主轴开始反转,在离心力的作用下,会使该刀的刀片弹开。在Z 轴向上移动过程中,加工φ37 孔到尺寸,有效地保证了同轴度的要求。这种镗刀使加工方法有了很大的改进,同时避免了二次装夹、调整刀具,比传统加工过程节省80% 的安装及加工时间,安全可靠,保证了工件的质量。

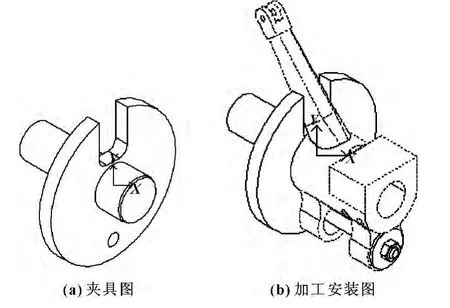

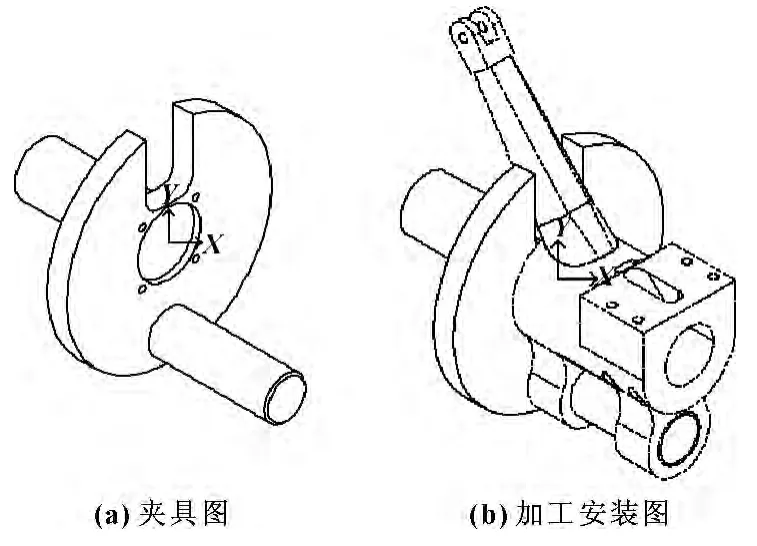

(2)利用夹具一,使用数控车床镗φ37 孔

对原加工工艺稍作修改 (留下φ37 孔不加工,其他不变),完成飞叉件前期制作,再通过夹具一,将φ37 的孔放在数控车床上加工,如图4 所示。

图3 全自动反镗刀

图4 数控车床用夹具一

该夹具左端装夹在数控机床卡盘上,右端圆柱在车床上车削到尺寸φ47 (保证此夹具车削到尺寸后不拆卸,防止二次装夹误差),与飞叉件的φ47 孔小间隙配合。夹具一上设有通孔,用螺栓通过飞叉上φ32孔,加压板固定飞叉件。数控车床的机床精度按照GB/T4020-1997 卧式车床几何精度和工作精度标准执行,在100 mm 范围内,镗孔的精度较高。用该车床镗出φ37 的孔到尺寸,利用数控车床的精度来保证同轴度要求。该夹具禁止从卡盘上拆下,以便满足下一个飞叉件的加工要求。

(3)利用夹具二,使用数控车床同时镗φ47 和φ37 孔

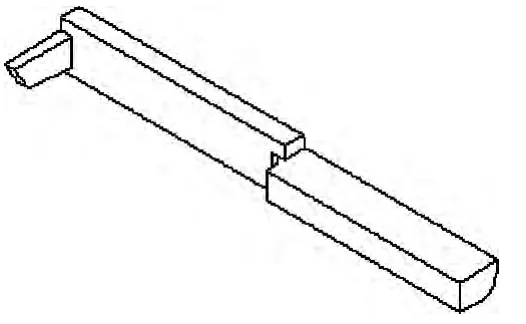

仍然对原加工工艺稍作修改(镗φ47 和φ37 两孔时,留下0.5~1 mm 余量),完成飞叉件前期制作,利用夹具二,放在数控车床上同时镗出两孔,如图5 所示。该夹具左端装夹在数控车床的主轴上,右下端芯棒与飞叉件中φ32 孔小间隙配合,φ20 孔的中心线理论上与数控车床的主轴中心线重合,夹具上4个小孔与飞叉上4 个螺纹孔相对应,用小螺丝将飞叉件紧固于夹具上。在砂轮机上磨出镗刀,如图6 所示,通过φ20 的孔,编程加工φ47 和φ37 的孔到尺寸,因用数控车一起加工,能做到两个孔尺寸的一致性;同时,两孔长度不大于100 mm,镗刀杆不会太长,能保证孔壁的加工精度。

图5 数控车床用夹具二

3 方法对比分析

方法一没有更换机床,但需要添加一把全自动反镗刀,在加工好φ47 的孔后,更换反镗刀,直到加工φ37 孔到位,不得移动机床X 和Y 轴,这避免了机床反向间隙可能产生的误差。加工后经过三坐标机床测量,同轴度达到0.01 mm。由于添加的全自动反镗刀市场价格在4 万元以上,这对企业尤其是中小型企业是一笔较大的投入。

方法二在原有加工工艺基本不变的情况下,留下φ37 孔于数控车床上加工。利用夹具一与飞叉件φ47孔小间隙配合(间隙太大会造成同轴度误差大,间隙太小难以装配),镗φ37 孔到尺寸。经三坐标机床检测,同轴度基本控制在0.03 mm 范围内。数控车床是常规设备,设计的夹具结构简单,加工成本较低。

方法三也是在原有加工工艺基本不变的情况下,对φ47 和φ37 两孔均留了余量,利用夹具二中的芯棒与飞叉件φ32 孔小间隙配合,利用镗刀同时镗出φ47 和φ37 两孔,保证了同轴度,经检测达到0.01 mm 以内,效果明显。夹具制作简单,但所使用的镗孔刀需经验丰富的车工在砂轮机上刃磨出来,因需要穿过φ20 的小孔,结构上受到一定限制,而且该刀刚性不足,加工时只能少量切削,一定程度上影响了加工效率。

图6 车床镗刀

4 结束语

通过对飞叉件φ47H7 和φ37H7 两孔同轴度误差的分析,提出了影响该同轴度的关键因素。通过更换刀具或通过设计夹具,利用加工中心与数控车床结合使用,提出了3 种加工工艺方案。经检测,加工出的飞叉件同轴度明显提高,基本达到图纸要求。通过对这3 种方案的比较,企业可以根据自身的条件,选择其中的一种方案来生产该飞叉件。

[1]关玉祥.机械加工误差与控制[M].北京:机械工业出版社,1994.

[2]曾志新,刘旺玉.机械制造技术基础(普通高等教育十一五国家级规划教材)[M].北京:高等教育出版社,2011.

[3]晋其纯,张秀珍.机床夹具设计[M].北京:北京大学出版社,2009.

[4]王光斗,王春福.机床夹具设计手册[M].3 版.上海:上海科学技术出版社,2001.

[5]李言,孔令飞.振动切削深孔加工初始偏差对孔直线度误差的影响[J].机械工程学报,2012,48(13):167-173.

[6]金福长.车刀绝技[M].北京:中国工人出版社,1992.