基于现场总线技术的数控机床通信系统设计

张爱红

(无锡职业技术学院,江苏无锡 214121)

随着制造业信息化、自动化、智能化应用的要求,机床网络制造、信息集成已成为制造业发展的必然趋势。现场总线(FieldBus)是信息数字化、控制分散化、开放互操作性的一种通信方式,其中PROFIBUS 是世界上工业自动化等领域应用最成功的现场总线之一[1]。相对于西门子PROFIBUS 总线的广泛应用而言,目前国内市场占有率较高的FANUC 数控系统有关PROFIBUS 的应用不多,可以参考的文献更少。在某学院智能工厂开发过程中,通过为配置FANUC 0i D 双插槽CNC 系统的数控机床扩展PROFIBUS DP 板卡,与SIMATIC PLC 组成PROFIBUS 网络,实现了西门子PLC 与FANUC CNC 间控制指令、运行状态等信息的双向传递。

1 系统开发

数控系统PROFIBUS 扩展板卡分为主控板与从控板两种[2],安装的软件也不相同。当数控系统为从站时,网络通信组态比较方便。从站配置一般可直接在数控机床上完成,包括设定站号、输入/输出数据区,配置完成后将FANUC CNC 从站GSD 文件、从站号、输入/输出的地址偏移和信号定义等提供给主站系统,是制造执行系统(MES)实时获取机床信息的重要保证。

1.1 系统配置

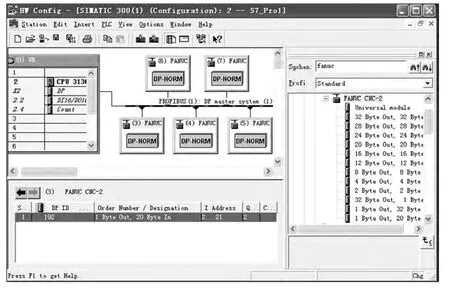

系统开发时以西门子S7 300 PLC (CPU 313C-2DP)为主站,数控车床、加工中心等为从站,从站均配置FANUC 0i D 双插槽数控单元并安装PROFIBUS DP 从站板(A20B-8101-0100)及功能软件。主站向从站发送使能控制,启动运行,停止、复位等命令,接收从站反馈信息,包括:机床运行状态,当前运行的程序号,主轴与进给轴的速度与电流反馈值、故障报警代码等,可应用STEP 7 V5.5 编程软件进行系统网络配置,如图1 所示。

图1 系统网络配置图

1.2 机床侧PMC 程序修改与通信设置

1.2.1 PMC 程序与数据区的修改

机床侧PMC 程序与DATA 数据区的修改设计是实现SIMATIC PLC 对FANUC 数控系统监控的关键。其中输入/输出信号的定义非常重要,如果定义错误,可能造成严重的事故。考虑到不同机床PMC 内部R信号定义不同,在PMC 修改过程中要综合考虑监控信号数量与机床空闲R 地址区,要注意R 输入/输出区域的定义不能交叉重叠。以纽威数控车床为例,将R40 信号(1 字节)定义为输入地址,用于使能、复位等外部控制,而将R50~R69 (20 字节)定义为输出地址,用于机床状态的信号反馈。

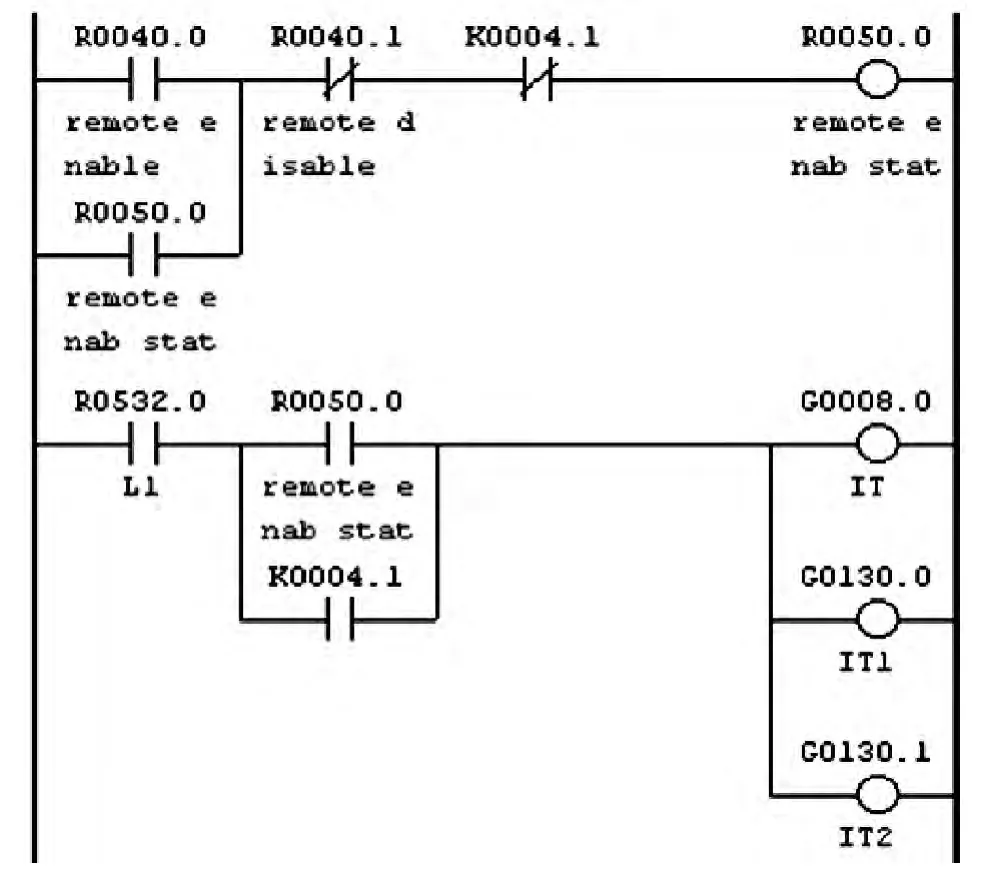

(1)输入信号的梯形图程序

R 输入信号以“使能控制”为例。机床侧地址为R40.0,由主站PLC 发送1 s 脉冲,R40.0 接通后R50.0 线圈(输出信号:机床使能状态信号)通电并保持。而R532.0 为常“1”逻辑,故G8.0 (所有轴互锁信号:* IT)、G130.0、G130.1 (轴1、2 互锁信号)信号均接通,机床伺服轴运行使能。除此外,信号R50.0 的常开触点还串接到了存储器保护信号G46.3~G46.6 (KEY1~KEY4)、G7.2 (自动运行启动信号:ST)、G29.6 (主轴停止信号:*SSTP)、刀架子程序调用(SUB65:CALL)等控制回路中。常闭触点串接到了自定义的报警信号A5.0(2050 ENABLE FIRST)驱动回路中,机床启动后若无使能信号,则有“2050 ENABLE FIRST”故障信息提示。为了确保手动模式下机床轴停止,通过检查参数3003 的第0、2 位,确保为“0”。部分修改后的梯图程序如图2 所示。

图2 “使能控制”部分梯形图程序

(2)输出信号的梯形图程序

R 输出信号,从R50.0 开始,主要用于机床状态的监控,包括:远程使能状态(R50.0)、本机使能状态 (R50.1)、自动运行中 (R50.2)、机床报警(R50.3)、用户报警号 (R54~R57)、主轴转速(R51、R52)、当前刀具号 (R53)、当前程序号(R58、R59)、进给轴的合成速度(R60、R61)、主轴负载信息(R62、R63)、伺服轴负载信息(R64~R69)等,其中主轴与伺服轴负载信息反映了主轴与进给轴伺服电机电流的大小,是机床运行监控时较为重要的指标。

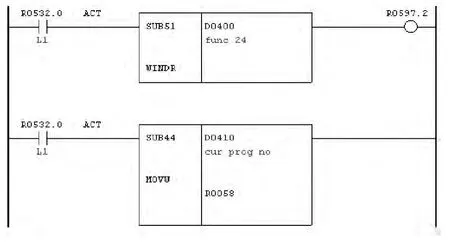

对于机床使能状态、机床报警等信号的监控,程序修改较为容易,直接读取或并入一路输出信号即可,但对于当前加工程序号、主轴与进给轴的运行速度、负载等信息的监控需要应用FANUC PMC 的窗口功能[3],并修改PMC 参数DATA 数据区。

以读取当前程序号(功能代码24)为例,如图3 所示。首先在PMC 数据表控制画面中增加新组,此例为第11 组。数据表起始地址为D400;参数取00000000,第0 位为“0”,表示采用二进制格式;数据类型为“1”时的数据大小为2 字节;该组共7 个数据,占用14 字节空间。然后在数据表参数画面找到D400 地址,输入功能代码“24”。上述设置完成后,编写PMC 程序。由于读当前程序号为高速窗口功能,因此窗口指令的ACT 可以采用R532.0 常“1”信号驱动。读取的程序号实时存入D410 开始的2 字节地址内,并通过MOVW 字功能传送指令,将结果传送到R58、R59 存储区,供外部PLC 读取,如图4所示。

图3 PMC 数据表画面

图4 PMC 窗口功能指令(WINDR)读取当前程序号

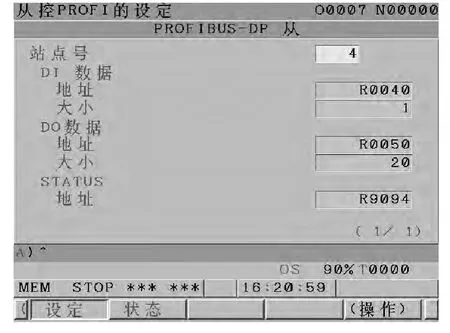

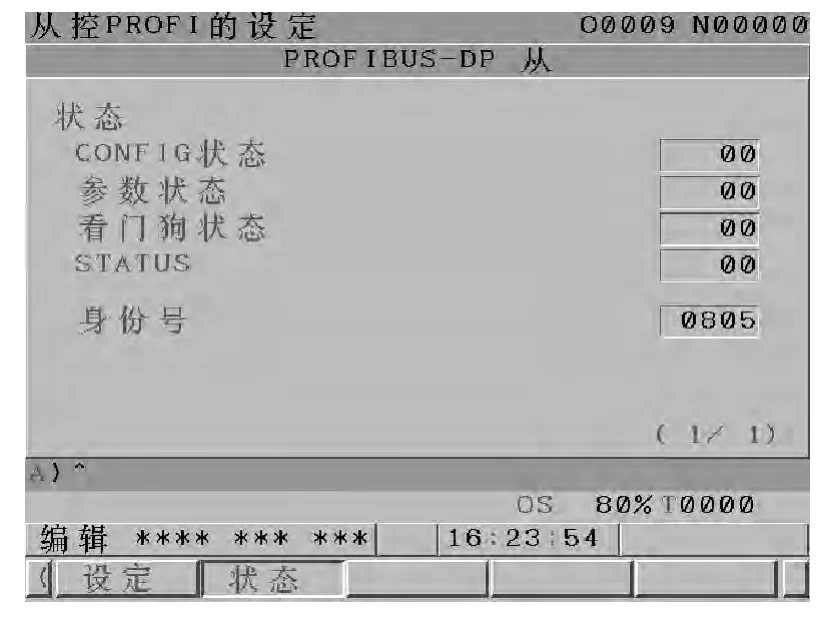

1.2.2 PROFIBUS DP 从站参数设定

系统中主站(SIMATIC PLC)DP 地址为2,机床从站设置为3~7。其中3、4、5 对应于数控车床,6、7 为加工中心。机床作为PROFIBUS 从站,需要通过MDI 面板手动设置站点号与输入/输出地址,站点号必须与编程软件STEP 7 V5.5 中配置的站号一致,输入/输出地址则要根据机床PMC 程序中DI/DO信号的定义,输入区(或输出区)的地址必须连续,输入与输出区之间不允许有地址重叠,最大可定义244 字节。以纽威机床为例,如图5—6 所示,系统DI 输入区(主站PLC 的输出)首址为R0040,1 字节大小,定义的数据位为:R40.0~R40.7,其中包含了机床使能、运行启动、复位等控制信号;DO 输出区(主站PLC 的输入)首址为R0050,20 字节大小,即定义的数据位为:R50.0~R69.7,其中包含了机床运行状态、报警信息等反馈信号。设定完成后需重启系统,功能才生效[4]。

图5 PROFIBUS DP 从站设置画面一

图6 PROFIBUS DP 从站设置画面二

1.3 西门子PLC 侧的组态与编程

1.3.1 STEP 7 硬件组态

首先需安装FANUC 公司提供的FANUC0805.gsd文件,然后在STEP7 硬件组态程序中,添加一个带集成DP 口的CPU 作为主站,网络设置完成后将出现一条代表PROFIBUS 主站系统的总线,在硬件配置目录中找到“FANUC CNC-2”设备,将它拖放至已经建好的总线中,并设置其DP 地址,组态完成后的画面如图1 所示。

1.3.2 STEP 7 软件编程

根据纽威机床PMC 输入/输出接口区的定义,“远程使能”与“使能断开”信号分别为R40.0、R40.1,相对于机床DI 首址R0040 的地址偏移为+0.0、+0.1,在西门子PLC 侧的地址偏移相同,也是+0.0、+0.1。若3 号从站的输出首址为Q2.0,则PLC 通过输出脉冲驱动Q2.0 即可实现机床的远程使能控制,驱动Q2.1 可以断开远程使能;同样若4号从站的输出首址为Q3.0 时,则远程使能控制信号为Q3.0,远程使能断开信号为Q3.1 等。

由于西门子PLC 对“字、双字”数据高低位的定义和机床侧PMC 对高低位的定义不同,因此在西门子PLC 发送或接收字数据时,必须将其高字节和低字节颠倒,才能正确写入或读取数据。

2 结束语

某职院智能工厂底层设备控制系统采用了PROFIBUS 现场总线控制模式后,有效实现了西门子PLC对数控机床的远程使能控制与运行状态的监控,系统具有可靠性强、操作简便、省布线,而且可根据工艺需要灵活地进行功能修改的特点,是制造执行系统(MES)实时获取机床设备状态信息的重要保证。

[1]PROFIBUS System Description-Technology and Application[EB/OL].http://www.profibus.com,2010.

[2]BEIJING-FANUC.FANUC Series 0i-MODEL D/0i Mate-MODEL D 维修说明书[M],2008:130 -132.

[3]BEIJING-FANUC.BEIJING-FANUC PMC 梯形图语言编程说明书[M],2003:401 -404.

[4]FANUC.FANUC Series 32i-MODEL A PROFIBUS-DP Board CONNECTION MANUAL[M],2009:46 -64.

[5]孙鹤旭.Profiubs 现场总线控制系统的设计与开发[M].北京:国防工业出版社,2007:150 -151.