基于液压泵伺服驱动的扩径机节能技术研究

吴少林,许益民

(武汉科技大学机械自动化学院,湖北武汉 430081)

液压驱动和控制系统是扩径机的重要组成部分。目前,国内基本上是全套引进国外电液控制系统的机械式扩径机,其技术先进,控制精确,性能优良。然而在节能方面却表现不足,由于动力源采用变量泵加溢流节流阀进行流量压力的复合控制,这给系统带来较大的溢流和节流损失,导致能耗较大,系统能量浪费严重,油温也极易升高,还需专门配置冷却系统,这样又导致系统的复杂化,使得整个液压系统体积庞大、成本增高。

近几年出现了一种以伺服电机带动定量泵进行流量压力复合控制的动力源。这种动力源具有较高的能量转换效率,节能效果较好,在液压注塑机上的应用已较为成熟。目前,这种动力源也已应用于扩径机液压系统上,并且已有成功案例。

由于扩径机液压系统本身具有高压大流量的特性,所以其溢流和节流损失浪费掉的能量在整个系统所需能量中会占据很大一部分。若能将浪费的能量所占比重控制在较小范围内,系统所需能量将会降低,这样可以减少大量能源的浪费。因为伺服电机驱动定量泵作为动力源可以根据负载的变化及时改变输出的流量和压力,减少了不必要的输出,所以用这种新型动力源代替扩径机液压系统中传统的动力源,就可以达到节能的目的,并且具有较好的节能效果。然而节能的实际效果还要取决于伺服电机和伺服驱动器的性能。文中将对液压泵伺服驱动及控制技术在扩径机液压系统上带来的节能效果进行探讨。

1 系统构成及工作原理

1.1 扩径工艺流程

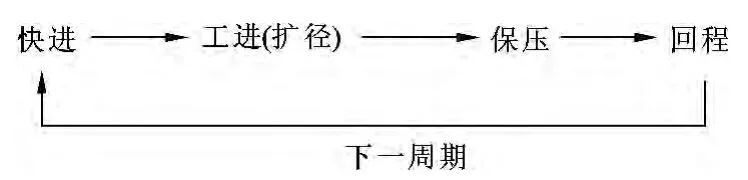

扩径时钢管行进至扩径工具上扇形块工作长度段的末端,扩径缸活塞首先快速后退运动,扩径工具涨开,并与钢管内壁充分接触,这时扩径缸活塞已走完设定的快进行程阶段。从该位置后主油缸活塞开始慢速运动,即进入工进行程阶段,此阶段钢管开始塑性变形,也就是扩径过程。当扩径缸活塞走完工进行程后会停止一段时间,即进入扩径保压阶段。保压结束后,扩径缸活塞开始回程。接下来将进行第二步扩径,其过程同第一步。上述扩径周期动作流程如图1所示。

图1 扩径周期动作流程图

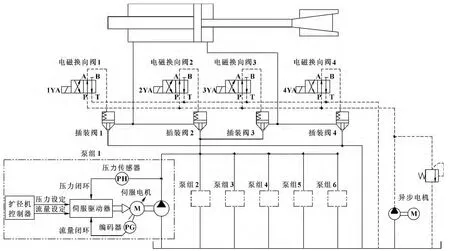

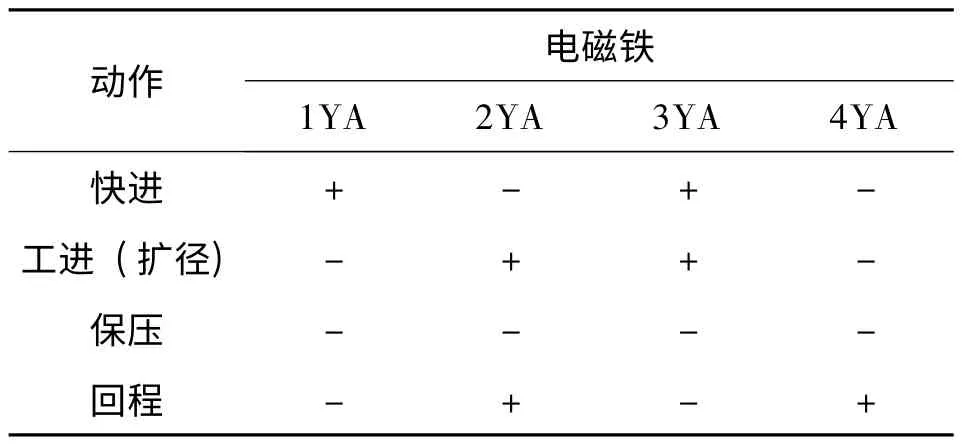

扩径机液压泵伺服驱动系统原理图如图2 所示,根据扩径工艺流程,电磁铁动作顺序表如表1所示。

图2 扩径机液压泵伺服驱动系统原理图

表1 电磁铁动作顺序表

1.2 扩径机的液压泵伺服驱动及控制系统构成

扩径机液压泵伺服驱动及控制系统主要由交流永磁同步伺服电机、伺服驱动器、定量泵、压力传感器、编码器构成。图2 中泵组2~6 与泵组1 具有相同的配置及控制方式,因图幅限制未全部画出。异步电机驱动定量泵提供控制油。

系统工作时,扩径机控制器将扩径缸活塞动作的速度和系统所需的压力设定值转化为模拟信号或数字信号传输给伺服驱动器,伺服驱动器按指令信号要求驱动伺服电机带动定量泵工作,扩径缸活塞动作的速度和系统压力控制要求与伺服电机的转速和转矩控制相对应。在扩径过程中,保压过程需要进行压力控制,其他动作过程均为速度控制。

进行压力控制时,伺服驱动器按扩径机控制器给定的压力控制信号驱动伺服电机进行转矩控制,安装在定量泵出口的压力传感器PH 在线实时检测系统输出压力,并将检测到的信号反馈给伺服驱动器,然后与扩径机控制器给定信号进行对比修正。

进行速度控制时,伺服驱动器按扩径机控制器给定的速度控制信号驱动伺服电机进行转速控制,安装在伺服电机轴端的编码器PG 在线实时检测伺服电机工作转角变化,并将检测到的信号反馈给伺服驱动器进行运算,然后与扩径机控制器给定信号进行对比修正。

2 节能原理分析

由于伺服电机本身的能量转化效率较高,系统流量压力均采用闭环控制,这样系统的流量压力输出均与负载的需求趋于一致,使得整个系统的能量利用率较高,流失浪费的部分降低。这主要表现在:

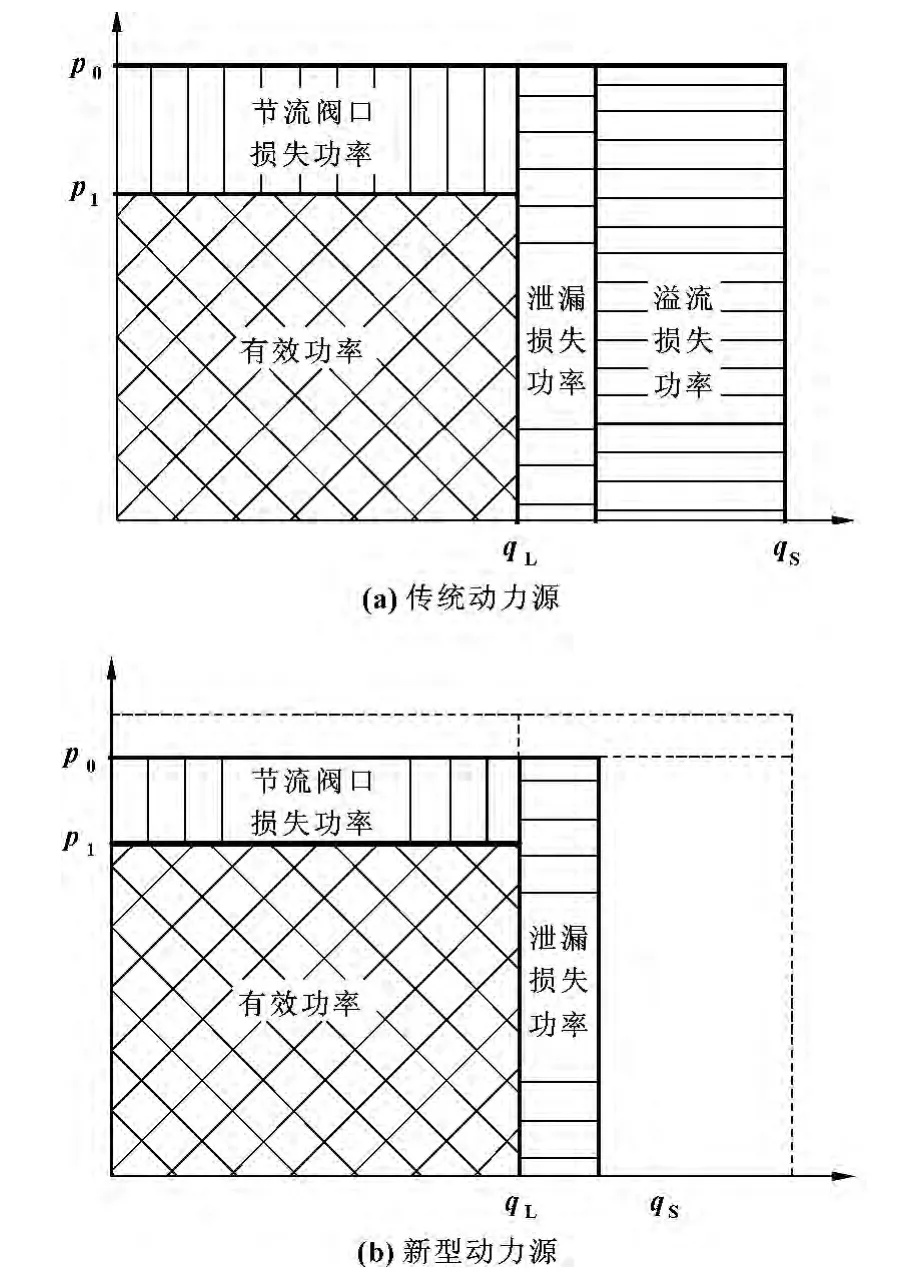

(1)采用伺服电机驱动定量泵使系统结构变得简化,省去了溢流阀,其结果是避免了大量的溢流带来的能量浪费和油液温升。图3 给出了采用传统与新型动力源扩径机液压系统的能量利用与损耗的对比情况。溢流主要发生在扩径工艺的工进阶段,这个阶段系统所需流量小,泵供给的流量大部分都经溢流阀回油箱,造成溢流损失。

图3 传统与新型动力源扩径机液压系统能量利用与损耗对比

(2)流量控制不再依赖于比例阀,减小了节流损失带来的能量浪费,省去比例阀的同时液压油品质要求也不用太高,系统维护检修相对容易。

(3)管路变得简单,大大降低了系统沿程压力损失。

伺服电机本身的效率虽然很高,但是由于不同厂家生产的伺服电机和驱动控制器存在差异,其节电性能也有所不同。这主要是因为伺服电机的转动惯量和效率存在一定差异,驱动器制动回路的设计导致节能效果存在一定差异。

3 结束语

交流伺服电机驱动液压泵系统具有高效节能的特性,现已广泛应用于注塑机,在扩径机液压系统上也已开始应用,需要进一步研发改进并推广。在工业领域的其他行业应用较少,这是一个有待开发的方向。

[1]陈秀梅,杨庆东.钢管扩径机的液压驱动系统设计[J].机床与液压,2011,39(22):69 -70.

[2]刘增强,吴亚军,王占理,等.德国SMS Meer 公司机械式扩径机的控制系统及原理[J].钢管,2012,41(4):58 -62.

[3]倪衡,唐又红,傅加平.伺服控制系统在注塑机上的应用[J].中国科技信息,2011(18):94 -97.

[4]张友根.注塑机交流伺服电机驱动液压泵系统的设计研究[J].流体传动与控制,2010(6):9 -15.

[5]李贵闪,严建文,翟华.伺服液压机研究现状及关键技术[J].液压与气动,2011(5):39 -41.

[6]权龙,李凤兰,王祥.伺服电机定量泵驱动差动液压缸系统效率的研究[J].中国电机工程学报,2006,26(8):93 -98.