发动机连杆清洗夹具方案的研究

张灿为,姜莉莉,陈伯豪,何汪洋

(广东工业大学机电工程学院,广东广州 510006)

发动机是汽车的心脏和动力源,在工作的情况下需要高度清洁的环境,其质量及性能的好坏与发动机内部关键零部件紧密相连[1]。作为发动机关键零部件之一的连杆的清洁度好坏直接影响发动机的质量和寿命。因此清洗在连杆制造过程中的重要性不言而喻。

目前国内连杆的清洗方法较少,关键清洗技术较为薄弱,自动化程度不高。且传统清洗技术效率低下,清洗工序累赘,工作环境恶劣,清洗不合格率大,清洗液不能循环利用,所以连杆自动清洗技术的研究迫在眉睫。

1 连杆清洗装夹特点

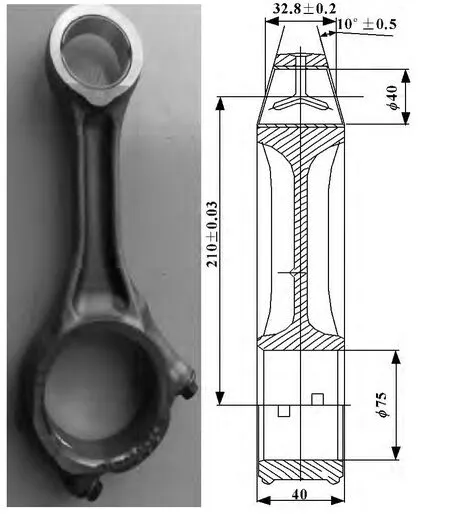

连杆属于发动机内部典型的复杂件,精度要求高,形状复杂,所以清洗工艺繁琐,制造难度大。图1 为该连杆结构图。

由结构图知,连杆有较多的螺纹孔、盲孔、通油孔等,这些孔要实现完全清洗,就要求与清洗机的喷头一一对应,精确定位。而在清洗过程中,喷头的水压对连杆的位置会产生影响,所以,要实现连杆的自动、高效清洗,一套高性能的夹具在连杆清洗设备的研制过程中显得十分重要。

夹具的使用能稳定地保证清洗过程中连杆的加工精度,使连杆相对于刀具及机床的位置精度不受工人技术水平的影响,使连杆装夹方便、快速,连杆无需划线找正,可显著地减少辅助工时,同时提高生产率。

图1 连杆结构图

夹具按其专门化程度可分为通用夹具、专用夹具、通用可调夹具和成组夹具、组合夹具和随行夹具5 种。其中专用夹具是指专为某一工件的某道工序而专门设计的夹具,其特点是结构紧凑,操作迅速、方便、省力,可以保证较高的加工精度和生产效率。由于该型号连杆上有较多的孔,很难找到与之结构相似的工件,所以应为该清洗工序设计专门的夹具。

2 清洗夹具的备选方案介绍

结合上述连杆装夹特点及现场工况,并参考国内外同行清洗设备,提出了3 种预选方案,分别是气动侧边夹具、气动端头夹具、悬挂夹具。下面将分别详细介绍这3 种方案的可行性及特点。

2.1 气动侧边夹具

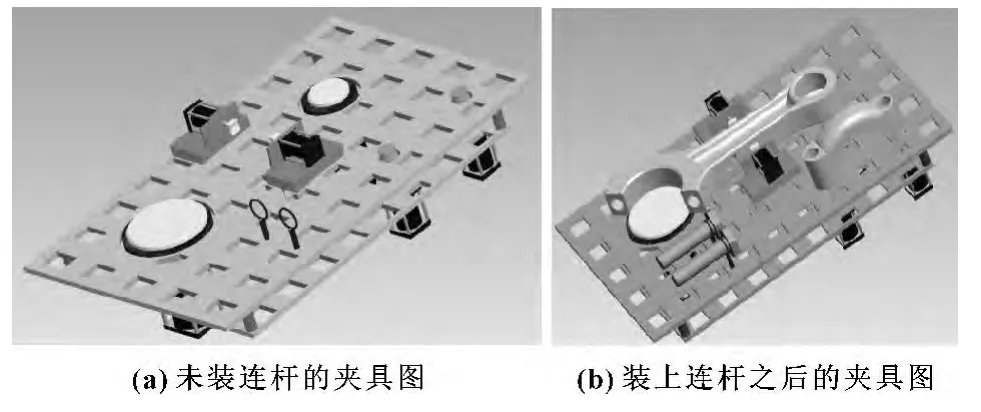

气动侧边夹具机构在制造业、工程机械及其他领域中有着非常广泛的应用。结合连杆的独特特征,气动夹具具有结构完善、使用方便、效率高、可行性高等特点,所以气动侧边夹具成为最初的备选方案。如图2 所示。

图2 气动侧边夹具结构图

该夹具由多个气缸、夹紧定位销、支撑定位销及支撑板等组成,装置驱动部分采用气动系统,通过气源提供气体作用于气缸,使得气缸缸杆往返伸缩。用耐腐蚀耐磨损的尼龙材料做成3 种不同的定位销,用于连杆定位中夹具体的夹紧与放松。其中最小的定位销(即图(a)中的绿色部分)安置在夹具两端气缸缸杆上,定位销顶面略带曲面,便于与连杆曲面的完全接触;稍大一些的定位销与作用连杆小端孔气缸缸杆相连接,为更好地定位,定位销做成台阶式;最大的定位销与作用在连杆大端孔气缸缸杆相连接,出于同样的原因,定位销做成台阶形式。两个大定位销的伸出与退回通过在支撑板上开适当的孔实现,而最小的定位销通过气缸固定架固定在支撑板上。由于固定在支撑板下面的这些气缸的作用,保证了连杆的稳定及定位,以及保证连杆被夹紧后在清洗过程中不容易因为高压清洗而产生晃动等,同时也使工作人员平稳安全地操作。

通过对该夹具的分析知:该装置操作简单、反应快、定位性强,优点显而易见;但是由于质量大、体积大、成套配置导致结构复杂,所以系统繁琐、动作刚度性能差,整体稳定、安全性亦不能保证,故缺点同样明显。

2.2 气动端头夹具

鉴于气动侧边夹具的缺点,对其主体结构进行改进创新,便得到了气动端头夹具。虽然该装置看似结构简单,但其具有灵活性强、安全性好等优点。由于在连杆清洗过程中,喷头对连杆会形成涡流以及直接的冲击,所以设计夹紧装置时出于两方面的考虑,一方面是气动定位销的定位,另一部分是气动定位后的夹紧。其夹紧夹具的三维结构图如图3 所示。

图3 气动端头夹具结构图

由其名字可知,气动端头夹具的主体设计还是建立在气动夹具的基础之上。装置由多个气缸、夹紧定位销、支撑板等组成,气缸被固定在支撑板的背面,气缸的缸杆尾部连接夹紧定位销。将夹紧定位销加工成柱面呈现凹曲面型,曲面半径小于连杆两侧面的曲面半径并大致吻合。依然选择尼龙作为夹紧定位销材料,它不仅用于连杆的定位,并且为了便于连杆的放置和取出,两夹紧定位销之间的间距仅比连杆最小处尺寸大10 mm。通过其自身重力作用,连杆紧紧夹在两定位销之间,这样在保证连杆夹紧定位的同时,由于连杆体受到高压冲击力的作用会产生少许摆动,使得一些平常难以清洗的死角在涡流状态下得到清洗,同时工作人员操作简单安全。

气动端头夹具依然采用工作效率高、定位快速的气动技术完成整个机构的定位夹紧过程,依靠气源作用于气缸实现缸杆的往复运动过程,通过定位销的伸缩实现对连杆的定位,连杆自身的重力则充当着主要的夹紧力。

气动端头夹具解决了气动侧边夹具稳定性不高、安全性差等问题,但其自身又产生了新的问题。夹具的取放完全依靠人工,自动化程度不高;且清洗过程中的水压对连杆的冲击会使连杆产生摆动,当连杆摆动到离喷头较远位置时,清洗力度将会减弱,以上两方面严重影响了清洗效率。

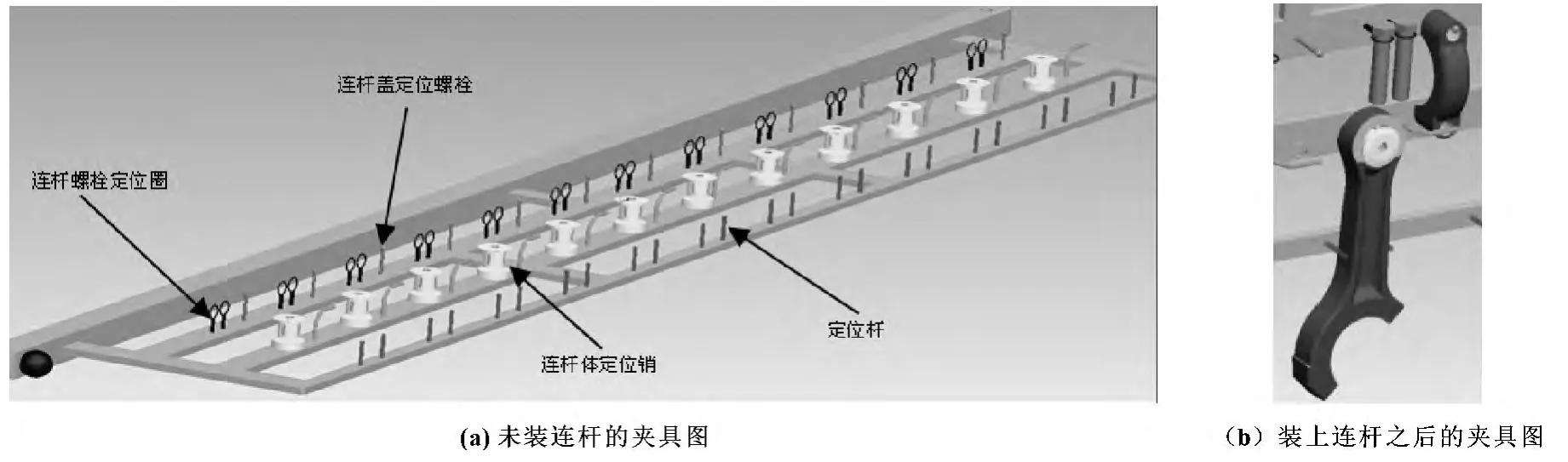

2.3 悬挂夹具

在前两套方案都不甚理想的情况下,综合提出了第3 套方案:连杆悬挂夹具。该装置利用“悬挂”原理进行定位,主要的设计依据来源于连杆小端孔结构以及清洗需要,并综合利用上面两种方案的优点,设计的夹具具有一定的创造性。

悬挂夹具主要由以下部分组成:夹具机架、连杆体定位销、螺栓定位圈、连杆盖固定螺杆、连杆盖定位螺栓、连杆体定位杆等。此夹具的最大特点是其结构简单、稳定性强及易于操作,一次性批量大,充分利用连杆自身优势,构造符合结构特征的清洗条件。图4 是其结构图。

图4 悬挂夹具结构图

同时与上述两套方案的一个最大的区别是该夹具没有利用气动技术,而是借助连杆自身特点,一次悬挂多个使得清洗效率更高。夹具机架的主载体由一根实心方形铁和多条方形铁片焊接而成,在机架的第二排依次放置连杆盖定位螺栓和连杆螺栓定位圈,在第三排制作相应的数个连杆体定位销,同时间隔性地布置连杆盖固定螺栓,在最后一排制作相应的定位杆数个。在操作过程中,将连杆拆分成连杆体、连杆盖、螺栓等,然后依次将各零部件安放在悬挂夹具上。

从悬挂夹具的结构及性能分析,该夹具在结构上比气动夹具和夹紧夹具更简单,为整个装置的研制减少成本,同时整体稳定性得到提高,并且夹具与运动系统具有较高的灵活性,操作员使用安全简单。

3 夹具最终方案的确定

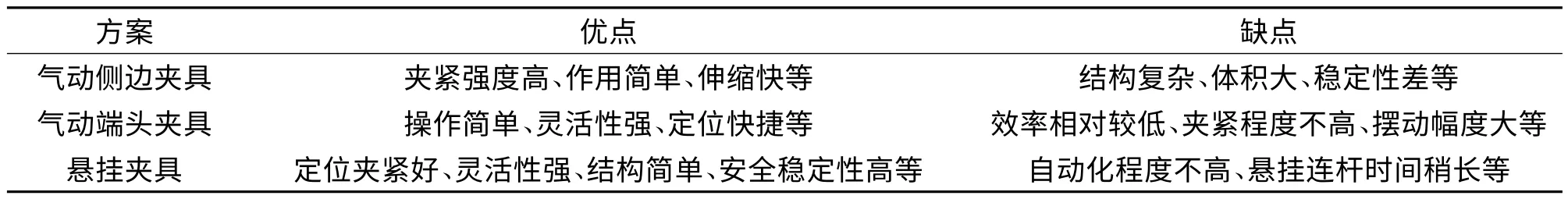

通过对上述3 种方案的介绍及其综合性能的分析,最终甄选出最佳的方案,具体情况见表1。

表1 夹具的三种方案比较

由表1 可见:方案三悬挂夹具机构综合性能最好。虽然存在效率和自动化程度相对其他夹具较低的问题,考虑到夹具的工作性质主要为清洗装置提供可靠服务,所以首要考虑的问题应该是功能的完备与稳定性,而不是过于追求效率。且悬挂夹具可以根据需要制作,可悬挂的连杆数目根据设计而定,在一定范围内,数目越大清洗效率越高。

4 结束语

通过对连杆清洗中3 种夹具方案的讨论与分析,得出了最适合该型号连杆的方案。该方案定位夹紧好、灵活性强、结构简单、安全稳定性高,达到了设计的预期。目前该方案已用于生产线上,实际运行结果表明:该方案不仅减轻了工人的劳动强度,同时降低了成本,提高了经济效益。

[1]卿前茂,姜莉莉,周鑫,等.连杆清洗设备的气动夹具设计[J].液压与气动,2012(10):59-61.

[2]高翔,张连文,王勇.薄壁零件装夹方案设计与优化[J].组合机床与自动化加工技术,2009(6):9-12.

[3]吴小珍,张华.面向绿色制造的生产过程的夹具选择决策模型[J].机械设计与制造,2007(4):168-169.

[4]李海国.曲轴磨连杆夹具的改进设计[J].制造技术与机床,2005(3):83-85.

[5]李春燕,韩海群.一种新型快速曲轴铣夹具的研制[J].组合机床与自动化加工技术,2010(10):98-101.

[6]SCHMID Richard F,孙万俊.超高压水喷射表面处理技术[J].国外油田工程,1999(3):42-44.

[7]姜莉莉,李德治,周鑫,等.基于多色集合的连杆清洗夹具概念设计[J].机床与液压,2013,41(7):131-134.

[8]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2007.

[9]郭炜,孙维连,杨钰瑛,等.快速偏心夹具的设计与应用[J].机械设计与制造,2007(11):203-205.

[10]段兵.EQ491 发动机连杆铣定位面机床夹具设计[J].湖北工业大学学报,2006(3):127-129.