旋转超声机床的机电系统设计

徐超亮,汤晓华,夏天煜,冯绪清

(北京工商大学材料与机械工程学院,北京 100048)

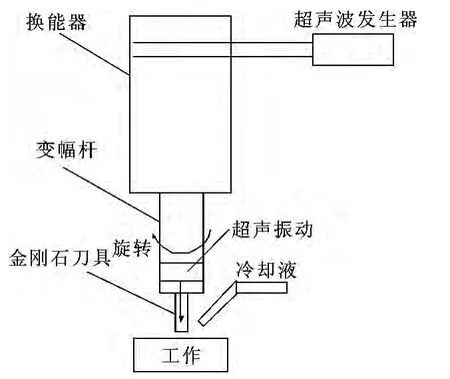

1 旋转超声加工原理

旋转超声加工(RUM)是集传统金刚石磨削加工和超声加工(USM)于一体的复合加工技术,是加工硬脆材料的一种有效加工方式[1],刀具随主轴做高速旋转的同时沿着轴向做超声频振动。材料的去除主要依靠传统超声加工和磨削加工的复合,旋转超声加工原理如图1 所示[2],具有加工精度高、切削力小以及加工表面质量好等优点,是加工硬脆材料比较理想的方法。

图1 旋转超声加工原理图

2 旋转超声加工技术的发展历程

1927年,美国物理学家伍德(R W WOOD)和卢米斯(A E LOOMIS)做了超声加工试验,利用超声振动对玻璃板进行雕刻和快速钻孔。1951年,美国的科恩 (KOLN)制成第一台实用的超声加工机[3]。1964年,英国人LEGGE 提出使用烧结或电镀金刚石刀具的旋转超声加工的方法,克服了一般超声加工深孔时加工速度低和精度差的缺点。在20 世纪70年代中期,美国在超声钻中心孔、声光整加工、磨削、拉管和焊接等方面,已处于生产应用阶段;超声车削、钻孔、镗孔,已处于试验性生产设备原形阶段;超声振动切削系统已供工业应用,目前已形成部分标准[4]。

我国超声加工的研究始于20 世纪50年代末。20世纪60年代,中国成功研制了超声振动加工深小孔的机床。1973年,上海超声波电子仪器厂研制了CNM-2 型超声研磨机。1984年,中国科学院声学研究所成功研制了超声旋转加工样机,该样机功率为400 W,工作频率为7~22 kHz,加工精度为:圆柱度0.03 mm,圆度小于0.005 mm[5]。清华大学已经开发出了完全数控化的旋转超声加工机床,其数控系统由Z 轴进给控制、旋转电机控制、自动频率跟踪控制等功能模块组成[6]。天津大学也在旋转超声加工方面做出了很多研究[7],对机床进行了模块化设计研究。河南理工大学研究设计了旋转超声铣头装置,该装置作为立式数控铣床的一种附件,可安装在立式数控铣床上,方便装卸[8]。

3 旋转超声机床的机电系统设计

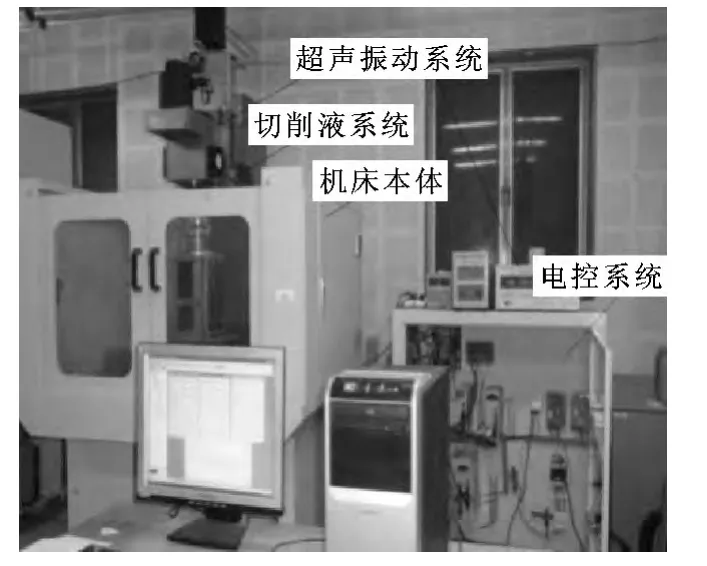

旋转超声机床整体包括旋转超声机床本体、多轴联动电控系统、超声振动系统、切削液系统等。如图2 所示。

图2 旋转超声加工机床

3.1 旋转超声机床

机床本体包括W、X、Y、Z 四轴,工作台支架,机床外罩和机床底座。W、X、Y、Z 四轴,即旋转轴加上水平两轴和垂直运动一轴,其中旋转轴采用步进电机控制,其余三轴均采用交流伺服电机连接丝杠带动工作台移动的方式;X、Y、Z 三轴均安装有正、负、零限位,保证轴的往复运动行程安全及准确回零,同时三轴均安装了光栅尺,其精度为1 000 pulse/mm,保证工作台的位置反馈和精确运动。其中Z 轴为垂直运动轴,其工作台上安装有机床主轴系统,质量约为50 kg,故Z 轴电机带有抱闸功能,以保证Z 轴滑台在电机非使能状态下不下滑。工作台支架用20 mm 厚钢板焊接,其顶端安装高精度三角卡盘用于工件的夹持,总高度为600 mm,以保证工件具有足够高度与主轴刀具接触。

机床外罩固定于机床底座上,分为上下两部分,上半部分包括背板、左右侧板和前面板,其中左右侧板分别装有一扇可拉开的旋转门,以供方便维修及查看机床;前面板装有滑槽和两扇可装卸的推拉玻璃门,方便在机床加工时观察,机床检修时可卸下;四板相互连接及与机床连接处均涂有防水胶,防止切削液的泄漏。下半部分包括左、右、前三块板,机床后方下半部分无遮挡,方便切削液回路的布设。

机床底座承受整座机床的质量,四角均有高度调节滑槽及固定螺钉,以保证机床在固定安装后其台面的水平度。

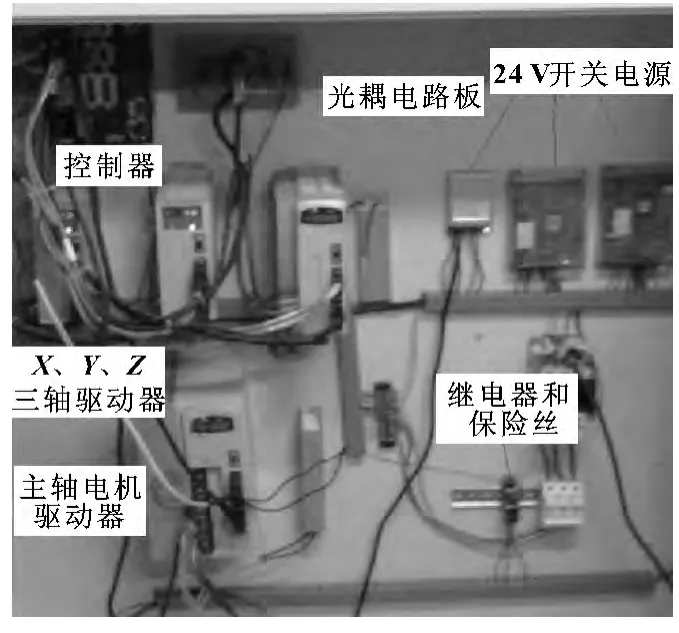

3.2 电控系统

电控系统包括控制器,W、X、Y、Z 四轴及主轴驱动器,24 V 开关电源,光耦电路板,继电器和保险丝。控制器以ACR9000 为核心,采用全闭环回路,速度控制模式,ACR9000 控制器型号为P3U8M0,即可以有USB 口、串口、以太网口为通信接口,具有八轴联动功能、程序及配置掉电保持功能。控制器在引进X、Y、Z 三轴光栅尺信号的同时,引进了三轴电机的编码器信号,方便查看电机的运行状态。同时在其开关量输入接口接入了三轴的正、负、零开关信号,以设置软件限位和软件零位。主轴电机配置为轴A,只有编码器反馈信号,采用位置控制模式。X、Y、Z 三轴限位信号与控制器接口均采用光耦隔离的方式连接,Z 轴抱闸打开动作从ACR9000 控制器发出的Z 轴使能信号接出,采用光耦隔离后,接入继电器给Z 轴电机抱闸电路供电,以保证使用安全。如图3 所示。

图3 电控系统

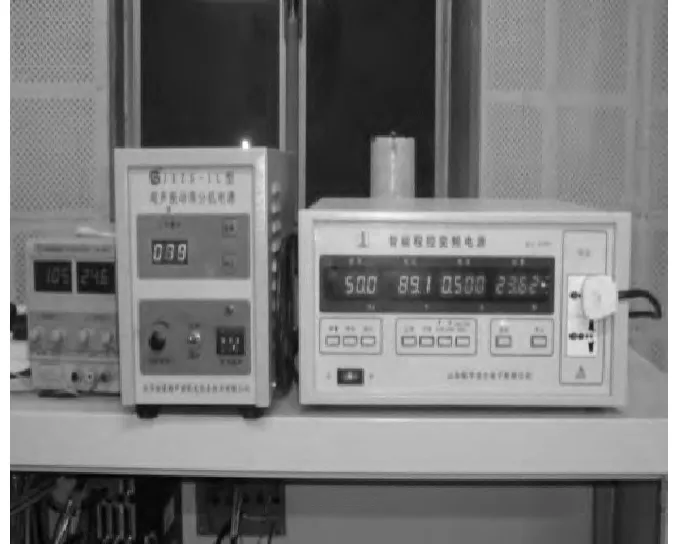

3.3 超声振动系统

超声振动系统由超声波发生器、变频电源、超声头、滑环及电刷组成,如图4 所示,其中超声头与滑环及电刷安装在机床的主轴系统内,超声波发生器和变频电源外置。

图4 超声振动系统

超声头安装于主轴系统的滚筒内,滑环以平键与滚筒连接,电刷安装在主轴系统的底板上,其碳刷与滑环切向接触,为超声头中的陶瓷换能器供电。其中超声主轴在旋转超声加工中是核心部件,其性能直接影响到加工质量、加工效率和主轴的寿命。因此超声主轴变幅杆的设计需要从实际条件和实际需求出发,利用解析法确定变幅杆的大致尺寸及装配尺寸,在此基础上利用有限元对该装配进行模态分析验证[9]。

3.4 切削液系统

切削液系统包括自吸清水泵、出口阀门、出水管、冷却管阀门、冷却管及喷嘴、回流管、入水管及水箱,如图5 所示。

图5 切削液系统

其中自吸清水泵拥有过滤功能,扬程10 m,保证切削液回路的动力供应。出口阀门位于自吸清水泵的出水处,可调节切削液出水速度,在停止使用时关闭阀门可防止出水口空气进入泵内导致泵内气压增大。出水管由竖直和水平两段4 分铁管组成,竖直铁管安装在出口阀门上,水平铁管固定于机床立柱侧面,中间用蛇皮软管连接,保证水路畅通的同时增加了系统的柔性。冷却管阀门连接水平出水管及冷却管,可根据加工需要随时调节切削液的流量大小。回流采用在机床台面左右两侧各打一通孔,再以管道接回水箱的方式。入水管采用植入螺旋型铁丝的塑料管,方便连接且不因工作时的负压导致管路变形。水箱分为进水部分和出水部分,进水处安装一层过滤网以保证水箱内切削液的清洁,同时出水部分盖板只留出供入水管进入的孔,方便入水管的固定及保证水箱内切削液的清洁,底部装有滚轮,方便拖出更换切削液。

4 结束语

目前,自行研发的旋转超声加工机床已经能实现4 轴联动,并且各轴运动稳定、精确,为后期开展研究旋转超声加工表面质量试验和刀具磨损试验研究奠定了基础。

[1]张承龙,冯平法.旋转超声钻削的切削力数学模型及试验研究[J].机械工程学报,2011,47(15):149 -155.

[2]牛进毅,苗岱,李永珍.旋转超声加工在工程陶瓷中的运用[J].物流工程与管理,2012(7):135 -137.

[3]THOE T B,ASPINWALL D K,WISE M L H.Review on Ultrasonic Machining[J].Int J Mechanical Tools Manufacture,1988,38(4):239 -255.

[4]机电工业部苏州电加工机床研究所.电加工[M].北京:机械工业出版社,1988.

[5]张勤俭,杨小庆.超声加工技术的现状及其发展趋势[J].电加工与模具,2012(5):11 -15.

[6]郑书友,冯平法,徐西鹏.旋转超声加工技术研究进展[J].清华大学学报:自然科学版,2009,49(11):1799 -1804.

[7]王怀斌,宫虎,房丰洲.旋转超声加工系统的研究[J].航空精密制造技术,2010(4):12 -17.

[8]袁小飞,成全,王燕,等.关于立式数控铣床旋转超声铣头的研究[J].机械设计与制造,2010(11):150 -152.

[9]夏天煜,汤晓华,罗红旗,等.旋转超声加工变幅杆有限元分析[J].木材加工机械,2011(6):1 -3.