脱脂与未脱脂马尾松胶合板的性能差异研究

周文捷, 朱仲贤, 韩 健

(中南林业科技大学, 湖南 长沙 410004)

脱脂与未脱脂马尾松胶合板的性能差异研究

周文捷, 朱仲贤, 韩 健*

(中南林业科技大学, 湖南 长沙 410004)

采用热压方式对脱脂和未脱脂马尾松胶合板的性能进行研究。结果表明:在马尾松单板水煮脱脂过程中,随着脱脂时间的延长,其脱脂率逐渐加大,但脱脂速度相对降低。马尾松单板水煮脱脂在1~3h内的脱脂率变化不大,脱脂效果与水煮时间关系不密切;在3~5h内,单板脱脂率变化较大,脱脂率与水煮时间有密切关系。板坯热压的前3~4min,未脱脂板坯的升温速度比脱脂板坯升温速度快;4min后脱脂板坯的升温速度明显快于未脱脂板坯,而未脱脂板坯在较长时间内温度仅呈缓慢升高趋势。脱脂处理的马尾松胶合板在物理力学性能各个指标上都明显优于未脱脂处理的马尾松胶合板。

马尾松; 胶合板; 脱脂; 热压; 性能

松木材质硬度适中,力学强度较大,板材纹理清晰美观[1]。但松类树种的树干多节、节间不均匀、节疤粗,木材内含松脂较多,给其胶合板制造工艺带来一定影响。例如松脂给旋切、干燥、热压和砂磨等工序造成不良影响[2]。此外松木内部树脂含量较高,木材脆,胶粘性差,表面油漆附着能力低,木材受潮后易兰变和易腐朽等缺陷,使得松木的加工利用受到了极大的限制。因此,马尾松木材的脱脂对其加工利用有着极其重要的意义。我国有着丰富的松木资源。马尾松是我国南方主要用材树种。在南方各省区,马尾松林种植面积一般达用材树林面积的40%以上,蓄积量一般占30%以上[3]。针对这些问题,笔者结合实际需求,对马尾松进行脱脂处理,研究脱脂与未脱脂松木胶合板的性能差异。

1 材料与方法

1.1 实验材料

马尾松(Pinusmassoniana)单板取自湖南省益阳风河竹木科技有限公司,经自然干燥后含水率为14.5%,规格为300mm×300mm×2mm。将单板分为脱脂组(用T表示)和未脱脂组(用W表示)。

脲醛树脂胶黏剂由实验室合成,胶黏剂经调制后固体含量为42.12%,粘度为20[4]。

1.2 仪器设备

DG/20 — 002台式干燥箱(重庆实验设备厂)、QD型热压机(上海人造板机械厂)、QX — W900力学实验机(郑州实验设备厂)、ST — 85数字式木材测湿仪(上海木材工业研究所)、DZDR — R导热系数测试仪(南京大展机电技术研究所)。

1.3 实验方法

1.3.1 单板脱脂处理 将马尾松单板制成规格为50mm×50mm的试件, 共15个。将试件分为5组,每组3个,并分别编号为1-1、1-2、1-3,…,5-1、5-2、5-3;对试件进行称重,并用数字式木材测湿仪测定试件含水率,计算绝干重(G1);将试件放入沸水中蒸煮,在蒸煮后的1h、2h、3h、4h和5h时,分别取出各组试件,擦去表面水分,放入103±2℃的气流式干燥箱中干燥至绝干,称重、记录重量(G2)。重量损失率计算公式如下:

1.3.2 材料导热性能测试

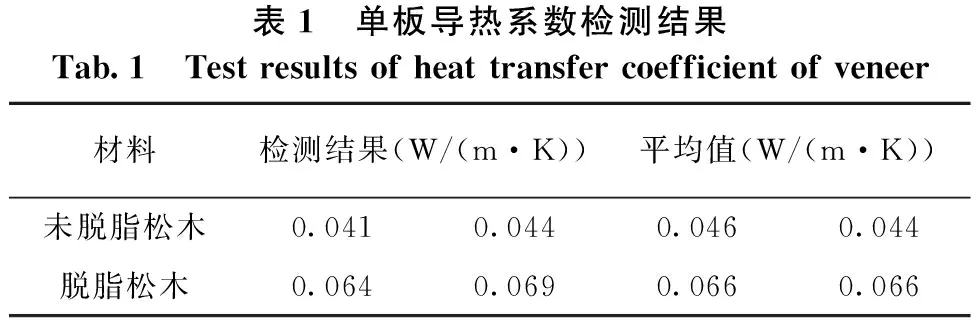

(1) 单板导热系数测试。将马尾松单板制成规格为200mm×200mm的试件,共6个,其中脱脂与未脱脂单板各3个。单板导热系数检测结果见表1。

(2) 板坯导热速率测试。分别将经过4h水煮脱脂处理和未经脱脂处理的马尾松单板剪裁成规格为200mm×200mm的试件,分别组成9层结构的板坯,将板坯放入热压机中,在板坯表面和板坯厚度方向的中心部位各放置1个热电偶温度计,记录在一定加热条件下板坯中心温度的变化,以此评价脱脂与未脱脂马尾松板坯热传导速率。

表1 单板导热系数检测结果Tab.1 Testresultsofheattransfercoefficientofveneer材料检测结果(W/(m·K))平均值(W/(m·K))未脱脂松木0.0410.0440.0460.044脱脂松木0.0640.0690.0660.066

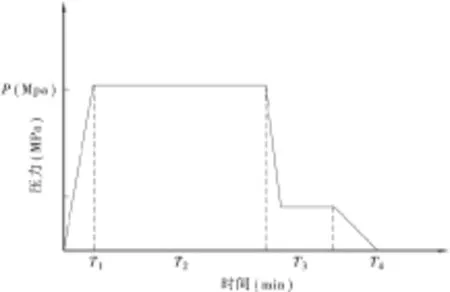

1.3.3 施胶、组坯与热压 单板施胶采用涂布法,单板双面上胶量为450g/m2,组坯时,涂胶单板与未涂胶单板相间配置,相邻层单板的纤维方向相互垂直,在板坯芯层埋入1个热电偶。热压采用“热进热出”工艺,单位面积压力为1.4MPa,热压温度130~135℃,热压时间定为板坯中心温度达到130℃后再保持3min,热压完成后采用分段卸压出板。热压曲线如图1所示。

图1 热压工艺曲线Fig.1 Hot-pressing process curve

1.3.4 产品性能检测 产品性能检测参照国家标准GB/T 9846.7 — 2004执行。检测项目主要包括:密度、含水率、吸水率、吸水厚度膨胀率、胶合强度、静曲强度、弹性模量以及胶合强度。

2 结果与分析

2.1 单板脱脂效果

马尾松单板的脱脂效果根据水煮后单板的重量损失进行评价。马尾松单板在水煮脱脂过程的不同时间阶段,试件重量损失率如图2所示。由图2可见,随着水煮时间的延长,马尾松单板的重量损失率呈逐渐增加趋势,如水煮1h的单板重量损失率为1.75%,水煮5h后的单板重量损失率达到了6.78%,但随着水煮时间的延长,木材的强度也会有所下降。

图2 单板的重量损失率Fig. 2 The weight loss rate of veneer

图3反映的是在相邻2个时间段内马尾松单板水煮重量损失率的变化。由图3可知,在马尾松单板的水煮脱脂过程中,在水煮1~2h和2~3h这2个时间段,单板的重量损失率不大(即单板的脱脂率变化不大),约在19%~21%之间,表明单板水煮在1~3h内,脱脂效果与水煮时间的关系不密切。

图3 相邻2个时间段内单板重量损失变化率Fig.3 The weight loss change rate of veneer in two adjacent periods

在水煮3~4h和4~5h这2个时间段,单板的重量损失率较大(即单板的脱脂率变化较大),这2个时间段的单板重量损失率大约在65%~70%,表明水煮时间在3~5h内,单板的重量损失率(即脱脂率)与水煮时间的关系非常密切,在此时间段范围内,随着水煮时间的延长,单板的重量损失率变大(即脱脂率变高)。综合考虑单板脱脂率和木材材性及生产成本,马尾松单板的水煮脱脂时间选择4h较为合适。

2.2 板坯升温速率

脱脂与未脱脂马尾松木材板坯的热传导速率如图4所示。由图4可见,在板坯热压的前3~4min,未脱脂板坯的升温速度比脱脂板坯的升温速度快,而且板坯芯层的温度在这段时间已达到了100℃左右。但此后脱脂板坯的升温速度却明显快于未脱脂板坯,当脱脂板坯的芯层温度达到130℃(通常是作为热压保温保压记时的起点温度)时,未脱脂板坯的温度还不到110℃,即使将热压时间延长至16min,其芯层温度仍然达到不到130℃。

图4 热压过程板坯芯层温度变化Fig.4 The temperature change of slab core layer during hot-pressing

松脂主要由松香和松节油组成,此外还含有少量的杂质和水分,它们对热传导均具有一定的影响。松脂主要存在于松树的树脂道中,脱脂以后树脂道中的内含物减少,一定程度上降低了热传导速率,但在整个热压过程中热传导速率比较均匀。由于未脱脂松木板坯中松脂含量高,在热压过程中,当温度高到一定程度时,松脂因受热粘度降低而渗出到木材表面。松节油与木材中的水分共存时的沸点在100℃左右,当热压温度到达100℃左右时,松脂中的松节油和水分混合发生沸腾气化,并带走热量。因此,当热压温度升高到100℃以后,未脱脂板坯的升温速度便明显减缓。由图4还可见,不论是脱脂或未脱脂的松木板坯,热压温度低于100℃时,升温速度都较快,超过100℃后,升温速度都有所放缓,未脱脂松木板坯的这种现象更加明显。

2.3 产品物理力学性能

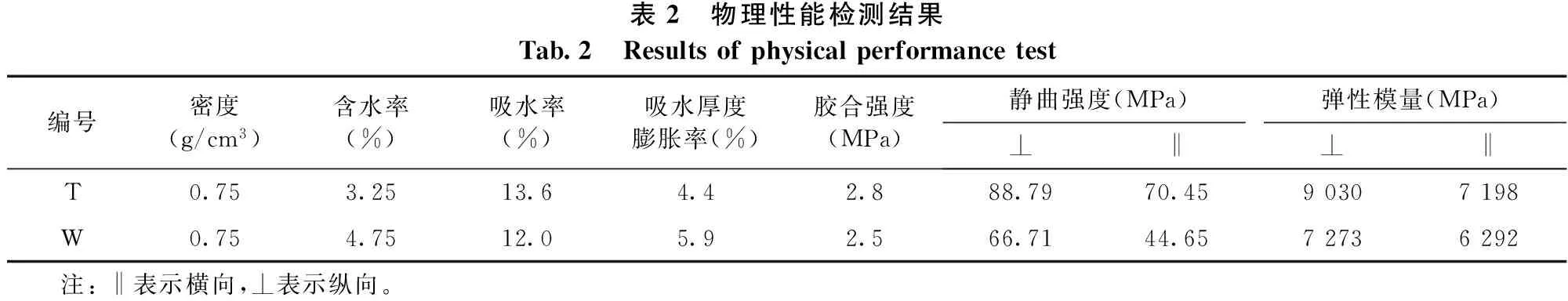

产品的物理力学性能检测结果见表2。

由表2可见,由脱脂与未脱脂马尾松单板组成的板坯,在相同的热压工艺条件下得到的产品性能存在较大差异。脱脂产品比未脱脂产品的吸水率高13.3%;吸水厚度膨胀率低25.4%;胶合强度高12.0%;纵向静曲强度高33.1%,横向静曲强度高57.8%;纵向弹性模量高24.2%,横向弹性模量高14.4%。可见,马尾松单板经过脱脂处理后,除吸水率高于未脱脂产品外,其余各项物理力学性能指标均优于未脱脂胶合板产品。

表2 物理性能检测结果Tab.2 Resultsofphysicalperformancetest编号密度(g/cm3)含水率(%)吸水率(%)吸水厚度膨胀率(%)胶合强度(MPa)静曲强度(MPa)弹性模量(MPa)⊥‖⊥‖T0.753.2513.64.42.888.7970.4590307198W0.754.7512.05.92.566.7144.6572736292 注:‖表示横向,⊥表示纵向。

3 结论

(1) 在马尾松单板水煮脱脂过程中,随着脱脂时间的延长,其脱脂率逐渐加大,但脱脂速度相对降低。

(2) 马尾松单板水煮脱脂在1~3h内的脱脂率变化不大,脱脂效果与水煮时间关系不密切;在3~5h内,单板脱脂率变化较大,脱脂率与水煮时间有密切关系。因此,马尾松单板的水煮脱脂时间选择4h较为恰当。

(3) 板坯热压的前3~4min,未脱脂板坯的升温速度比脱脂板坯升温速度快,此后脱脂板坯的升温速度明显快于未脱脂板坯,而未脱脂板坯在较长时间内温度仅呈缓慢升高趋势。

(4) 由脱脂与未脱脂马尾松单板组成的板坯,在相同的热压工艺条件下得到的产品性能存在较大差异。马尾松单板经过脱脂处理后压制的胶合板,其各项物理力学性能指标均优于未脱脂胶合板。

[1] 杨霞,刘元.松木脱脂技术研究现状及发展趋势[J].广西轻工业,2008(11):18-19.

[2] 朱焕明,李玉兰,鲍加芬,等.高温热压马尾松胶合板试验[J].建筑人造板,1988(2):8-14.

[3] 骆宗诗,温佐吾.马尾松次生林研究现状和展望[J].贵州林业科技,2004,32(3):47-55.

[4] 韩健.PUF树脂胶粘剂及其在竹帘胶合板上应用的研究[J].中南林学院学报,2006,26(5):104-108.

[5] 罗娟,仇明华,邓彤彤,等.水溶性酚醛树脂胶的制备[J].化学与粘合,2002(3):130-133.

[6] 曾其蕴,鲍贤镕.木材含水率测定方法的比较研究[J].木材工业,1990,4(2):20-23,40.

[7] 苗平,顾炼百.松木脱脂技术研究进展[J].林业科技开发,1999(4):7-9.

[8] 梅杰娜,张燕君,陈利芳.杂种松松脂化学成分研究[J].广东林业科技,2005,21(3):37-38.

[9] 翟其骅.马尾松泌脂系统树脂道结构电镜扫描[J].林产化学与工业,1991(1):60-65.

[10] 王教方,岳贤军,宋淑贞,等.多层复合材料导热系数测定方法的研究[J].山东建材学院学报,2000,14(3):258-260.

[11] 侯祝强.木材导热系数的研究[J].中南林学院学报,1992,28(2):154-180.

[12] 他石.人造板静曲强度测定的若干问题(续)[J].中国人造板,2012(10):36-38.

[13] 王维新,舒文博.关于人造板弹性模量及测定方法的几个问题[J].中国人造板,2006(9):21-26.

[14] 谈立山.人造板吸水厚度膨胀率测定方法与影响因素研究[J].浙江林业科技,2011,31(5):50-53.

[15] 詹祖光.我国胶合板生产的现状和发展前景探讨[J].林产工业,2000,27(5):7-10.

Performancebetweendefattedandnotdefattedpineplywood

ZHOU Wenjie, ZHU Zhongxian, HAN Jian*

(Central South University of Forestry and Technology, Changsha 410004, China)

The performance between defatted and not defatted pine plywood by Hot-pressing process was studied. The result showed that, the degreasing rate gradually increased, but the degreasing speed was relatively lower with the prolonging of degreasing time in the process of masson pine veneer boiled degreasing. The defatted rate changed little in the 1~3h, degreasing effect and boiled time had no close relationship. Within 3~5h, the defatted rates changed greatly, defatted rate and boiled time had close relationship. At the beginning of 3~4min in hot pressing, the heating rate of not defatted pine plywood was faster than that of defatted pine plywood, after 4min the heating rate of defatted pine plywood was faster than that of not defatted pine plywood, and the temperature of not defatted pine plywood rised slowly in a long time. The results indicated that the defatted pine plywood had a better performance than the not defatted pine plywood.

masson pine; plywood; degreasing; hot pressing; performance

2014-01-08

科技部"科技人员服务企业行动计划"项目(SQ2009GJD2005258)。

周文捷(1990-),男,中南林业科技大学在读硕士研究生。

* 为通讯作者。

S 781.7

A

1003 — 5710(2014)02 — 0024 — 04

10. 3969/j. issn. 1003 — 5710. 2014. 02. 006

(文字编校:唐效蓉)