基于ansys的空冷排汽管道强度计算及优化

黄文佳 李会利 杨召 北京首航艾启威节能技术股份有限公司

表1 计算中采用的单元

直接空冷早于1939年应用于欧洲,是指火电厂直接采用环境空气来冷凝汽轮机排汽的冷却系统,采用直接空冷的机组称为直接空冷机组。直接空冷系统因其无需依赖水源的特点,在干旱缺水地区新建火电机组中得到了广泛的应用。排汽管道作为直接空冷系统的重要组成部分,具有薄壁大口径的特点,管道的最大直径可达DN8000,管道结构复杂。除管道外,还有膨胀节、导流片、支吊架等局部复杂结构。其承受的载荷也很复杂,受自重、负压、沉降差、温度、地震和风载等多种载荷共同作用。这些载荷复杂并且交互耦合作用,传统的根据标准的计算方法也有其局限性。随着计算机技术、计算数学、计算力学和计算工程科学的发展,有限元分析方法已经越来越完善,并已广泛的应用在工程结构分析、强度计算与结构设计中。本文应用大型通用有限元分析软件ansys对某600MW空冷机组排汽管道进行结构强度分析,并基于分析结果对排汽管道系统进行优化减重。在保证管道系统安全的前提下使设计更加的经济合理。

1 排汽管道模型

直冷排汽管道结构复杂,包含管道、膨胀节、导流片、拉杆、支吊架等局部结构,如图1图、2所示。本分析采用solidworks和hypermesh共同建立排汽管道的有限元模型然后导入ansys当中添加边界条件并求解计算,在建立有限元模型时,排汽管道和支座均采用壳单元来建立;膨胀节采用弹簧单元模拟,其中膨胀节质量通过建立质量单元添加。另外,由于压力平衡肘拉杆主要承受拉压,同时在有些位置要受到弯曲的作用,所以采用梁单元建立。考虑到腐蚀裕度和钢板厚度负偏差,管子和零件的壳体厚度在进行强度校核计算时要相应的减小;同时考虑到管子自身的实际重量,减小厚度的壳体的密度要相应增加,所以在计算时材料的密度采用折算后的密度。采用的单元类型如表1所示,有限元模型如图2、图3所示。

图1 排汽管道正视图

图2 局部有限元模型

图3 局部有限元模型

由图1、图3可见,在排汽管道和汽轮机排汽装置接口位置添加了一个密封圆板,此板为刚性体,但可以在温度载荷的作用下发生变形,故不会限制排汽管道热变形,从而避免此处在计算中产生极大的热应力。排汽管道和空冷岛接口位置同样如此处理。这样整个排汽管道成为一个密闭容器,根据经典力学理论,一个封闭容器在内压作用下应该是自平衡的。因此,对其进行压力平衡测试,求解后它的约束端的各反力分量和为零,表明该有限元分析模型是压力自平衡的,以此来证明管道模型的正确性。

2 边界条件

2.1 约束

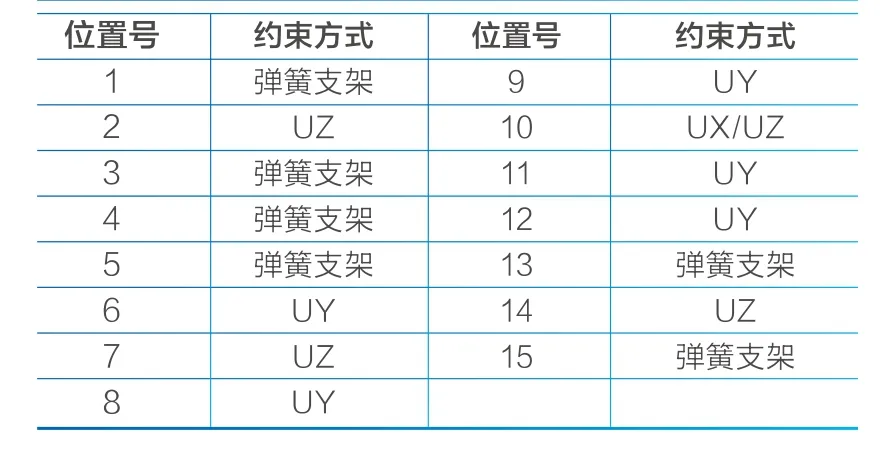

排汽管道受到排汽装置和蒸汽分配管对其平移和旋转方向的约束,安装工况下相当于固定,在有温度载荷工况下会对排汽管道产生一个热位移。压力平衡肘各安装位置施加各对应的约束。为方便提取约束位置支反力,约束施加均为在约束面中心建立主节点,主节点与约束面上节点通过刚性杆连接,然后在主节点上施加对应的约束。弹簧支撑和吊架处施加对应的支吊架载荷。详细约束位置及约束方式如图4及表2所示。

施加约束采用的坐标系:

x-轴:与蒸汽流动方向相反;

y-轴:竖直向上;

z-轴:Z轴与X、Y轴构成右手坐标系。

图4 压力平衡肘约束位置及支座位置刚性杆连接

表2 压力平衡肘约束方式

表3 载荷

表4 载荷工况表

表5 主管道最大应力强度值

2.2 载荷及工况组合

在进行应力分析时应考虑以下荷载:管道自身重力、温度载荷、压力载荷、风载荷、地震载荷、基础沉降。其中支吊架载荷采用ansys根据冷态吊零计算得出,并以该载荷进行支吊架选型。本分析中所考虑的载荷及工况组合如表3、表4所示(此处只列出较危险工况)。

3.计算结果

3.1.应力计算结果

表5列出了各工况载荷作用下,主管道的最大应力强度值。

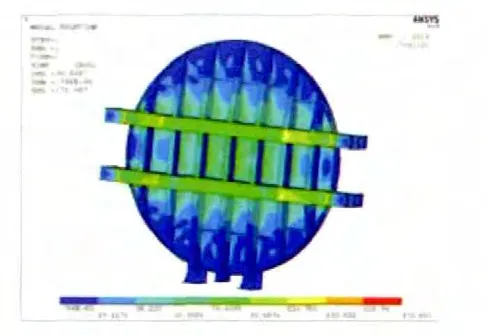

由表5力计算结果可以看出,应力最大的工况为工况7,下面给出工况7载荷作用下,排汽管道各部分应力云图,如图5至图7所示。

图5 工况7排汽管道顶面应力云图

图6 工况7盖板顶面应力云图

图7 工况7 分流器顶面应力云图

4 结果校核及优化

4.1 强度校核的标准和规范

本文根据JB4732钢制压力容器分析设计标准对ansys分析所得结果进行校核。分析设计法要求对容器各部位的各种应力进行详细计算,并根据应力在容器上的分布、产生的原因以及对失效所起的作用将应力进行分类。根据其应力校核准则,在管道应力校核中,根据产生应力的载荷不同,将应力划分为一次应力和二次应力两大类。

一次应力(P),是指由于压力、重力与其他外力载荷的作用所产生的应力;二次应力(Q)是指由于热胀、冷缩、端点位移等位移载荷的作用所产生的应力,它不直接与外力平衡,而是为满足位移约束条件或管道自身变形的连续要求所必须的应力。

按照JB4732《钢制压力容器—分析设计标准》规定,强度校核的判据有以下4个:

(1)一次总体薄膜应力强度SΙ应不超过设计应力强度值

(3)一次局部薄膜应力加一次弯曲应力的应力强度的许用极限为

其中K为载荷组合系数,在JB4732-95中有详细描述,结合标准,本分析中 K=1.2。

Sm为材料在设计温度下的设计应力强度,其数值为:Sm=min[375/2.6,235/1.5]=min[144.23,156.67] = 144.2 MPa

4.2 强度校核

强度校核严格按照上述强度校核的标准和规范进行。下表中列出了一次局部薄膜应力加一次弯曲应力以及二次应力的应力强度校核结果(以下简称一次加二次应力),校核判据为:ansys计算结果壳的上、下表面应力强度之大值属于一次加二次应力,应小于或等于3Sm,即3×144.2=432.6MPa,中面应力强度属于一次局部薄膜应力,应小于或等于1.5kSm,即1.5×1.2×144.2=259.56MPa。结合表5应力计算结果,一次应力,二次应力均满足强度要求。

4.3 优化减重

由4.2节可见在各工况载荷作用下,排汽管道强度均满足要求。对照4.1节中排汽管道各部分应力结果云图,主垂直管道、主弯头、盖板、歧管均有较大安全裕度。以盖板为例,其中面应力强度为133.08Mpa,远小于一次许用应力259.56Mpa;盖板上圆板厚度原为30mm厚,考虑是否可以采用25mm厚钢板。在工况7载荷作用下经计算得到修改厚度后盖板中面应力强度为156.22Mpa,计算结果依然满足一次许用应力要求。修改厚度前后盖板轴向变形由2.77mm增加到5.01mm刚度依然满足要求,考虑到盖板要有足够的刚度,此处圆板厚度采用25mm厚钢板,不可再减薄。其它部位排汽管道同样采用该方法,根据优化方案重新建立排汽管道的有限元模型并进行有限元分析验证优化方案是否可行,对排汽管道进行基于CAD和CAE的闭环设计。优化前后排汽管道重量分别为933t和884t,共减重49t。

5 结论

直接空冷排汽管道系统体积庞大结构复杂,很难通过现场试验的方法对其进行分析和校核。文采用ansys建立了600MW空冷机组排汽管道的模型,较真实的模拟了地震、风载等各种类型的载荷条件,求得其在各种工况载荷下的应力结果,按照标准进行校核,证明其满足强度要求。用冷态吊零的方法计算的到支吊架的载荷值,为排气管道支吊架选型提供参考。结合计算结果对排汽管道进行基于CAD和CAE的闭环设计减重优化,从而得到最佳的设计方案。