LNG钢瓶X射线智能检测装置的设计与应用

曲秋华,袁霄宇,姜盛杰,丛智超,刘新利

(丹东奥龙射线仪器集团有限公司,丹东 118000)

LNG(液化天然气)钢瓶制造企业,长期以来都把X射线照相法作为焊缝无损检测的主要手段[1]。每年需拍片数万张,消耗材料费用极大,并且X射线照相法检测工序多、技术复杂、效率低,往往不能满足敏捷制造及生产进度的要求[2]。

在20世纪90年代中期,国际上同行业已将X射线数字化实时成像检测技术正式应用于液化石油气钢瓶对接焊缝的无损检测。X射线数字实时成像检测技术的主要特点是无需胶片照相,但其核心器件图像采集器主要是采用图像增强器技术,可以说是X射线实时成像检测系统的第一代技术,并在此技术的基础上形成了JB/4730.2—2005标准。随着计算机技术的发展和普及,X射线数字化实时成像检测技术亦不断发展,检测结果的载体已发展为采用数字式平板探测器,实现了无损检测技术的一次飞跃。

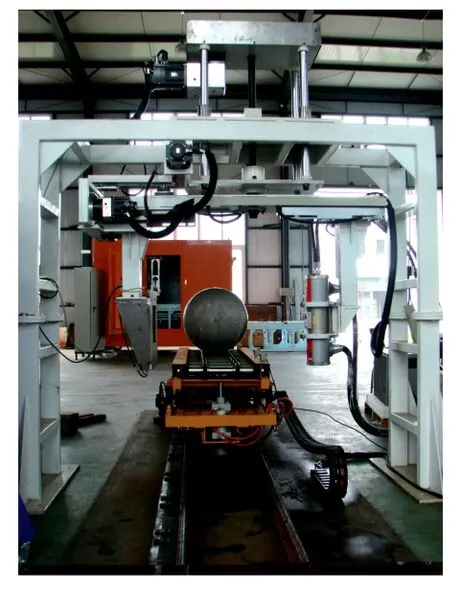

LNG钢瓶X射线数字成像智能检测成套装置就是专门针对各种LNG钢瓶焊缝(一纵二环)质量检测开发和应用的,可实现在线实时成像检测和任意位置分段静态成像检测,可有效检测出LNG钢瓶焊缝中的气孔、夹杂、裂纹、未融合、未焊透等缺陷,具有高效率、低成本、节能、环保等特点,如图1所示。

1 基本原理

将X射线管安装在π型臂一端,数字式平板探测器(FPD)安装在π型臂另一端,使X射线管射线束中心与FPD中心在同一直线上。钢瓶由带旋转辊装置、输送辊线装置的输送车沿轨道送至检测区,保证X射线管射线束中心、被检焊缝区中心与FPD中心在一直线上。X射线透照钢瓶后,利用射线对材料具有一定的穿透能力及其在穿透材料过程中,不同物质和不同的物体结构对射线衰减程度各不相同,从而使缺陷在FPD上以图像的形式呈现。

图1 LNG气瓶X射线数字成像智能检测成套装置

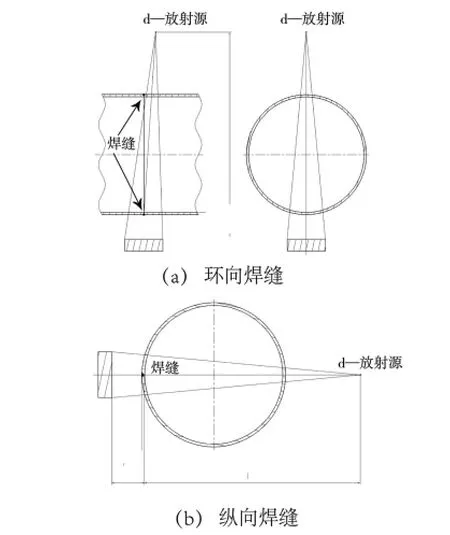

图2 焊接接头源在外双壁单影透照方式

检测人员通过计算机的数字图像信息管理系统执行图像采集,对采集图像进行动态和静态同时观测,并可在动态显示过程中进行静态处理和图像整体视觉的拼接。焊缝图像的运动坐标尺寸同时显示,并对焊缝图像自动处理和自动识别并报表。

LNG钢瓶焊缝(一纵二环)X射线透照工艺采用双壁单影照射方式,如图2所示。

这种方式可以在满足钢瓶的结构形式、X射线管焦点的几何尺寸、对比灵敏度、系统分辨率、检测效率等技术要求基础上,实现100%透照检测。

2 检测成套装置构成

LNG钢瓶X射线数字成像智能检测成套装置采用模块化设计,可以根据用户要求进行模块化选择和配置,主要由数字式平板探测器(FPD)、高频X射线机系统、图像处理系统、现场监视系统、电气控制系统、气瓶检测输送车、π型臂运动机械系统、X射线防护房等八个部分组成。主要部分如图3所示,图中1为轨道;2为气瓶检测输送车;3为X射线管;4为π型臂运动机械系统;5为被检测LNG钢瓶;6为数字式平板探测器(FPD)。

2.1 FPD(数字式平板探测器)选择

FPD是具有模拟图像转换为数字图像功能的器件,其工作原理是由于X射线透过工件后在图像成像器上显示的是模拟图像,模拟图像通过转换成为数字图像后实现计算机的识别。

2.1.1 成像器技术种类

目前成像器技术主要有以下三种方式:

(1)图像增强器技术

其基本原理和功能是射线穿透工件后图像增强器的前端荧光板,经光电转换,光电子在真空度很高的封闭的空腔内经高压电场聚焦,工件的摸拟图像被摄像机所摄取,输入计算机实现摸拟量/数字化转换。

(2)线阵列探测器技术

线阵列探测器扫描方式是线型扫描,扫描图形是一条直线,数条直线排列组成一幅图像。检测时工件移动,经过相对固定的线阵列器的扫描,得到一幅连续的图像。其工作原理是:荧光屏接受穿透了被测物体的X-射线的能量,发出可见光,感光二极管受到可见光的照射,产生电压信号,该信号经过集成电路的处理变成14位(或16位)的数字信号发给计算机。调整照射角度,重复以上过程,全部扫描结束后,计算机对每次得到的数据进行计算,重建出所需图像,并进行分析。

(3)平面阵列探测器技术

平面阵列探测器扫描方式:一是逐行线型扫描,在平面阵列探测器上形成平面图像输出;二是面扫描,在平面阵列探测器上形成平面图像输出;检测时工件移动,经过相对固定的平面阵列器,得到检测图像。

2.1.2 三种成像技术的优缺点比较与选用

(1)图像增强器:优点是价格较低,可以进行实时影像检测;缺点是成像灵敏度不如阵列探测成像器好,图像增强器体积和重量受一定的限制。

(2)平面阵列成像板:优点是成像灵敏度相对较高,可以与携带式高频恒电压X射线机、笔记本计算机等组合成携带式X射线影像系统,可以满足现场使用要求;缺点是价格高。

(3)线性扫描器成像速度较慢,价格介于图像增强器与成像面板之间,因对机械传动要求高,检测速度较慢。

综合考虑,LNG钢瓶X射线数字成像智能检测成套装置选用XRD 0822AP平板X射线探测器(FPD),这款平板是珀金埃尔默公司的8英寸(20厘米)非晶硅(a-Si)数字式X射线探测器系列中最新增加的产品。具有88dB的动态范围以及高达每秒100帧的帧频(fps);具有多种读出方式;ADC转换器:16Bit(65536灰度级);实际图像尺寸:像素1024×512(像素点距:200×200mm)、帧速:25帧/秒;通过千兆位以太网数据通信、控制X射线的同步和触发电路以及用于图像获取及加工的综合性软件库实现快速系统集成。XRD 0822探测器的高速、高图像质量及紧凑的射线防护设计可以满足要求严苛的全天候工业无损检测环境的应用。

2.2 高频X射线机系统

由于选择透照方式为双壁单影,同时考虑到成像效果要求高分辨率,因此,选用320kV固定恒压式X射线机系统,该系统采用40kHz的高频变频技术,具有射线输出稳定、波纹小、转化率高、穿透能力强、影像清晰度高等特点。同时选配HP型X射线管,这种X射线管具有焦点小、功率大的特点。该X射线管焦点尺寸:EN12543标准,d=0.4mm(小焦点),d=1.0mm(大焦点)。

2.3 图像处理系统

该系统主要由计算机及图像处理软件、PCPLC通讯及控制软件等组成;可以对采集的图像进行亮度和对比度调整、灰度直方图、图像(灰度)校正、正负片切换、锐化、边界加强、立体化显示、图像放大、坏点校正、不一致性校正等;可对感兴趣区域进行局部图像处理,具有动态实时图像和静态降噪图像同屏显示功能;可以对采集的图像评定区域内的焊接缺陷进行定性、定量、几何尺寸测量后,根据相应标准要求自动生成报表。

2.4 现场监视系统

该系统是在X射线防护房内外安装5台摄像机,用于观察工件出、入口,防护铅门、机械运动、钢瓶的各个动作,保证整个系统的安全运行。摄像机所拍摄的画面通过视频分割器分别显示在监视器上,布局紧凑,易于观察。

2.5 电气控制系统

该系统通过PLC进行数字化控制,由四个功能模块构成:

(1)手动功能模块。

主要用于设备调试检修使用。

(2)参数设置功能模块。

主要用于示教、自动运行速度的设定与调整,及设备保护参数设置与调整。

(3)示教功能模块。

主要用于操作人员根据实际被检测钢瓶的特征将每个伺服电机的运行位置记录下来,存储到相应的配方ID中,以备自动运行时调用。

(4)自动检测功能模块。

由操作人员确认被控制钢瓶的型号,并选择相对应的配方ID,控制系统接到操作人员的选择要求后,按配方中的数据信息执行以下操作:①自动装载钢瓶;②自动寻找T型焊缝;③自动完成环缝及纵缝的动态、静态检测;④自动卸载钢瓶。

当完成一个检测过程后,继续重复①~④检测过程。钢瓶运动方式通过模拟动画显示,便于操作人员根据检测运动模式了解钢瓶运动所在的位置和方式及所处的当前程序状态。

2.6 钢瓶检测输送车

该检测输送车主要由车行走装置、输送辊线、输送辊线升降装置、旋转辊装置等组成。

2.6.1 车行走装置

为了满足检测不同长度规格的钢瓶,车行走装置采用精密加工的齿轮、齿条传动机构,驱动采用伺服电机配精密的行星减速机,保证焊缝精准定位,同时保证实现纵焊缝静态分段拍片。

2.6.2 输送辊线

普通输送辊线通常输送辊之间传动由若干个链传动机构组成,这种结构的缺点是传动的累积误差较大,无法满足焊缝的精准定位。

该装置输送辊线选用运动精度较高的同步齿形带传动。同步齿形带传动兼有带传动、链传动和齿轮传动三者之优点,其主要优点主要表现:①传动效率高;②节能效果大;③带与轮间返向间隙小,严格同步不打滑 ,传动比准确;④不需要润滑,既节省润滑油又无污染;⑤传动速比大,速比可达到10;⑥使用速度范围大,可达到50m/s;⑦负载容量范围大,负载可从分马力至数千瓦;⑧传动设计的自由度大;⑨啮合传动平稳、噪音小;⑩带的伸长率极小,一次调定张力后即可继续使用,以后不必调整,且初张力小,带对轴的压力小,运转时产生的摩擦热小,可延长电机和轴承的使用寿命[3]。

整条输送辊线由一台伺服电机配精密的行星减速机驱动,保证不同长度钢瓶的精准定位。

2.6.3 输送辊线升降装置

在检测钢瓶时钢瓶需要旋转,所以在装载、卸载钢瓶时输送辊线必须具有升降功能。装载钢瓶时输送辊线升起,高度与外辊线等高,钢瓶被输送至钢瓶检测输送车上相应位置,这时输送辊停止旋转,输送辊线降低,使钢瓶与输送辊脱开,落在旋转辊上。完成检测后,输送辊线升起,使钢瓶与旋转辊脱开,落在输送辊上。开始卸载钢瓶。

输送辊线升降运动要求满足以下三点:①升降速度快;②运动平稳;③升降行程小仅50mm,并且只有二个工作位置。

由此,在设计运动机构时选择气动系统。开始设计时,选用一个气缸顶升输送辊线,但是受钢瓶检测输送车整体高度的限制,只能选择二个气缸,分别布置在车体的二端,共同顶升输送辊线。双气缸共同顶升一个物体时必须考虑运动同步性问题,解决这个问题主要有二个方案,一是通过选择控制元件进行合理的气路设计;二是通过机械结构进行强制同步。经过比较选择第二方案,具体结构是:输送辊线底座的四角处分别设计四组结构相同的剪式升降平台,然后,将这四组剪式升降平台的支撑杆中点分别用四根连杆铰接,以保证四组剪式升降平台的上平面同步铅垂升降[4]。

2.6.4 旋转辊装置

通常设计旋转辊结构时采用二组四个旋转辊,每组旋转辊均为一个主动辊一个从动辊,这二组旋转辊针对不同筒节长度,需要调节相对距离。但是,该检测输送车既有输送辊线又有旋转辊使车体空间非常小,二组旋转辊无法调节相对距离,因此,将旋转辊设计成四组分别布置在输送辊线中间的五排输送辊道之间,这样所有待检测钢瓶都可以检测。旋转辊装置采用同步齿形带传动,由伺服电机配精密的行星减速机驱动,保证焊缝精准定位,同时保证实现环焊缝静态分段拍片。

2.7 π型臂运动机械系统

该π型臂运动机械系统主要由π型臂摆动装置、π型臂升降装置等组成。

2.7.1 π型臂摆动装置

该装置的作用:一是检测钢瓶纵焊缝时,要将X射线束中心和平板探测器中心调整到垂直透照角度,同时平板探测器要与纵焊缝平行。二是检测钢瓶环焊缝时,由于透照方式为双壁单影法,必须将前后面的二条焊缝图像错开,同时要消除钢瓶的封头和内胆对图像造成的伪影,因此根据不同直径钢瓶设置不同的倾斜透照角度,设置倾斜透照角度可通过设置X射线管偏转角度,同时自动完成平板探测器平移。

鉴于以上二项成像要求,将摆动装置设计为π型臂臂体中部有一个旋转轴,在平板探测器一端有二个铰链及一个十字组合滑块,在靠近平板探测器一侧采用丝杠传动,由伺服电机配精密的行星减速机驱动π型臂摆角,可实现保持平板探测器相对于被检测钢瓶的平行运动,同时X射线管一端相对于旋转轴偏转角度的设计。这个摆动平移机构采用刚性连接,避免分体式运动过程中的行程差,X射线束始终对中平板探测器。

2.7.2 π型臂升降装置

该装置采取π型臂整体升降(即X射线管和平板探测器同时升降),只有在装置安装调试时需要对中校准,运行过程中不存在行程差异,无须校准。整个装置由一台伺服电机配精密的行星减速机驱动丝杠传动,可以根据不同直径钢瓶设置不同的高度。在设计中采用自锁结构保证结构安全可靠,在电机突然断电时丝杠丝母可以实现自锁,使π型臂不能随意动[5]。

2.8 X射线防护房

X射线防护房有三明治铅房结构和混凝土结构二种,以上二种防护形式射线泄漏符合国家标准要求。

3 主要设计技术指标

(1)检测对象:LNG(液化天然气)车载钢瓶,公称壁厚:4~6mm;材质:不锈钢;直径:400~700mm;总长度:600~2200mm,筒节长度:500~1500mm;总质量:小于300kg。

(2)系统分辨力达到3.0LP/mm。

测试方法:测试卡放在被检测LNG钢瓶焊缝位置处,用小焦点进行透照。

(3)实时成像(RTR)检测速度大于2.0m/min。

(4)像质计灵敏度在25帧/s、像素200μm条件下1帧静态图像满足JB4730.2—2005标准的AB级要求。

4 结论

经过使用证明,X射线智能检测装置运行稳定、性能可靠,具有自动化程度高,可靠性好,操作简单,使用安全,维护方便特点,大幅提高了企业的钢瓶生产检测效率,降低了劳动强度,保证了产品出厂质量,达到了设计目标。

[1]中国机械工程学会无损检测分会.射线检侧[M].北京:机械工业出版社,1998.

[2]曾祥照,罗佩.X射线实时成像在焊缝探伤中的应用[J],焊接,2000(1):29-30.

[3]《机械设计师手册》编写组.机械设计师手册[M],北京:机械工业出版社,1989:502-524.

[4]徐灏主编.机械设计手册[M].北京:机械工业出版社,2000:32-80-32-81.

[5]田学光,常丰吉,田兴志,等.数字减影血管造影系统机电分系统构成原理与可靠性设计[J],机械设计与制造,2006(12):98-100.