裂解炉原料管线腐蚀情况调查及分析

王 静,刘忠友

(中国石油化工股份有限公司北京燕山分公司,北京 102503)

1 裂解炉原料管线情况

某公司乙烯裂解装置是以石脑油、轻柴油等为原料,通过高温裂解、压缩、分离得到高纯度乙烯和丙烯产品,同时副产碳四、裂解汽油等有机化工原料。该装置于1976年建成投产,设计能力为300 kt/a,后经改造,目前生产能力达到710 kt/a。

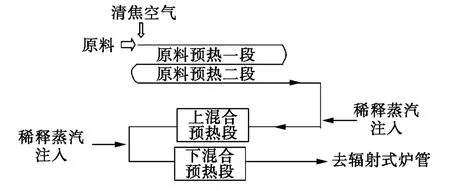

该装置裂解原料为来自炼油厂的石脑油、柴油、加氢尾油,送至裂解炉有两种途径:炼油厂→储运二厂的储罐→裂解炉,炼油厂→储运二厂→裂解装置原料罐→裂解炉。每台裂解炉有四组或六组进料管线,其原料管道流程见图1。

图1 裂解炉原料线流程Fig.1 Flow for cracking furnace raw line

进入裂解炉对流段前的所有管线均为碳钢材质,进入对流段的管线材质依次为316→碳钢(带翅片)→P11→304H,其中碳钢耐蚀性最差。

2 出现的腐蚀问题

2.1 BA-1104进料线泄漏着火

2013年6月,新区加热炉BA-1104石脑油进料线直管段发生泄漏着火事故,东侧(北数)第二路进料弯头后两个焊缝之间的水平短节段正下方出现一个3 mm×2 mm孔洞(见图2)。观察该短节内壁,可见明显成片的黄褐色的成片的锈垢层,在表面锈垢层剥离的部位可看到蓝黑色的沟槽,有冲刷痕迹(见图3)。对发生腐蚀泄漏的管线及附近其他进料管线进行测厚,结果显示泄漏进料线的弯头和直管段存在严重腐蚀减薄,最小壁厚为2.5 mm。此外西侧第二路和第三路进料管线的相同位置均有减薄。

图2 进料线泄漏部位Fig.2 Leakage part of feed line

2.2 BA-112预热二段出口管腐蚀严重

BA-112对流段原料预热二段出口管(材质12Cr1MoV)腐蚀严重,原壁厚5 mm减薄至2 mm。原料调节阀处管线(碳钢管DN50壁厚等级SCH40),原壁厚3.9 mm,减薄至2 mm,使用时间10a。

图3 出现孔洞的短节Fig.3 Hole short section

2.3 BA-1101东侧出口管线爆管

2013年10月11日,新区BA-1101东侧出口原料预热二段至上混合预热段管线(材质为20号钢,规格Ф 60.0 mm×3.9 mm)爆管(见图4)。

图4 BA-1101出口原料线爆管后形貌Fig.4 Scale of BA-1101 raw material line outlet after blast

该段操作温度由100℃升至180℃,操作压力为0.6 MPa。其内壁有一层黄色的腐蚀产物,大约有三分之一周的内壁腐蚀产物明显厚而疏松,局部坑蚀,且该处壁厚明显薄于同一周向的其它位置(见图5)。

图5 BA-1101出口原料线内壁腐蚀Fig.5 Corrosion of BA-1101 raw material line inwall

3 检测情况

针对新区BA-1101管线爆裂情况,将所有裂解炉对流室原料线进行超声波测厚,减薄管线测厚汇总见下表1。从表1可以看出,新区四台裂解炉进料管线腐蚀情况比较严重,裂解炉原料管线腐蚀严重减薄38处,主要减薄部位分布在调节阀组出口侧弯头及弯头后直管以及调节阀后水平管位置。新区4号炉出入口管线均减薄严重。

4 乙烯裂解炉腐蚀原油分析

4.1 乙烯裂解炉腐蚀案例统计

查阅相关文献[1-11],对行业内近十几年乙烯裂解炉腐蚀相关事故案例进行统计。统计发现,乙烯裂解炉发生故障较多的是炉管本身腐蚀泄漏或开裂,其次是进料预热段管线或者蒸汽集合管的开裂。造成炉管开裂或腐蚀失效的主要原因有操作工况复杂;长期高温运行造成炉管材质本身的蠕变损伤、渗碳、高温氧化等失效,焊接缺陷或者异种材质的焊接易引起应力腐蚀并导致开裂;翅片管的烟气露点腐蚀;流体冲刷;清焦吹扫不当引起的局部积液腐蚀等。

4.2 腐蚀原因分析

本文中乙烯裂解炉发生的几次故障主要是裂解炉对流段的出入口的原料线泄漏引起的,并非炉管本身。原料线泄漏,易引起火灾,危害较大,应引起重视。

4.2.1 管内介质

管线内的主要介质是石脑油、柴油、加氢尾油。为了防止结焦,加氢尾油进料中需要注入二甲基二硫(DMDS),而石脑油和柴油中含硫量较高,不需再注入硫。因此,原料中存在一定量的活性硫、氯离子等腐蚀性介质。石脑油随品质的不同,硫、氯含量在不同范围内波动,石脑油氯质量分数通常小于5 μg/g,硫质量分数通常在 150 ~300 μg/g。柴油中硫、氯的含量会更高些,并且在对流段的上、下混合预热段分别有稀释蒸汽混合注入原料中,会有酸性介质存在。原料中含有机硫、H2S、氯等有害杂质,会对碳钢管线造成高温硫化物腐蚀、高温H2S/H2腐蚀以及湿硫化氢腐蚀。

4.2.2 腐蚀发生部位

阀门后弯头及其后的直管段是物料冲刷严重的部位,因此,物料冲刷是造成对弯头、三通、变径、盲端、低点倒淋等部位腐蚀减薄的重要原因。

4.2.3 工艺操作

裂解炉用稀释蒸汽吹扫和清焦。清焦前蒸汽吹扫不彻底,会导致进料预热段出口管处残存含硫裂解原料,在清焦过程中形成了硫酸,促使相对低点容易积液的部位发生硫酸露点腐蚀。清焦不彻底,会使管线内壁结焦,由此加剧结焦部位物料的冲刷甚至引起物料的偏流,从而加剧局部腐蚀,造成局部减薄穿孔。

稀释蒸汽混合注入原料,会导致管线在停炉时低点存在积液,裂解炉对流段易发生腐蚀的部位均集中在原料未完全转化为气相和有稀释蒸汽注入的部位,相对低点容易积液的部位更容易发生局部腐蚀。

5 建议措施

(1)加强工艺防腐管理,严格监控裂解原料中酸性组分含量和水含量。

(2)裂解炉停炉吹扫时应避免因吹扫不彻底造成局部积液。

(3)加强检测。通过大面积普测,扩大范围对相关设备、管线进行测厚排查,总结归纳易减薄部位,据此合理设置测厚点,定期现场检测,及时发现和处理薄弱环节。

(4)充分利用预知维修系统,将现场检测数据纳入预知维修系统,按照寿命管理的要求,根据腐蚀速率,定期检查和更换易发生腐蚀的管线。

(5)对整体腐蚀严重的管线,易腐蚀的部位有计划的进行材质升级。如注汽前容易形成积液的管段,目前仍用20号钢的建议升级为304不锈钢。

[1]张行安,王美炫,赵海力,等.109号裂解炉管破损原因分析[J].石油化工设备技术,2004,25(5):26-29.

[2]赵延灵,李国成,张书宽,等.BA-111乙烯裂解炉进料预热段出口管腐蚀原因分析[J].压力容器,2002,19(8):44-47.

[3]王凤江.BA-1102裂解炉辐射段炉管失效原因分析及残余寿命评估[J].乙烯工业,1999,11(1):26-33.

[4]赵延灵,樊静琳,张书贵.E-BA101乙烷裂解炉对流段翅片管开裂原因分析[J].压力容器,2006,23(6):43-46.

[5]赵延灵,樊静琳,张书贵.E-BA111乙烯裂解炉对流段底部对流管开裂失效分析[J].压力容器,2006,23(11):42-45.

[6]李玉民.裂解炉超高压饱和蒸汽过热段众输送管道材料选择与焊接[J].乙烯工业,2005,17(3):22-25.

[7]隋水强,梁成浩,丛海涛.裂解炉对流管硫酸露点腐蚀原因分析和防护措施[J].石油化工设备技术,2004,25(6):48-50.

[8]任耀杰.裂解炉对流段二次注汽过热炉管失效原因分析[J].乙烯工业,2007,19(1):34-39 .

[9]黄玉群.乙烯裂解炉辐射炉管破坏的原因及预防措施[J].石油化工设备技术,2008,29(6):1-3.

[10]李国明,崔海兵.裂解炉对流段炉管穿孔原因分析[J].齐鲁石油化工,2007,35(1):61-63.

[11]姚晓燕.乙烯6号炉预热段翅片管腐蚀泄漏原因分析[J].全面腐蚀控制,2012,26(6):46-50.