颗粒对离心泵过流部件磨损的影响

赵以奎,许建强

(1.合肥通用机械研究院,安徽 合肥 230031;2.江苏大学流体机械工程技术研究中心,江苏 镇江 212013)

固液两相流离心泵广泛地应用于矿山、冶金、电力和化工等领域,是进行精矿、尾矿、灰渣、泥沙等固体物料水力输送的关键核心设备。由于固液两相流离心泵内部浆体对过流部件的冲蚀、磨损作用,使叶轮和蜗壳的使用寿命成为重要的考核应用指标[1]。随着计算机技术及计算流体动力学(CFD)技术的飞速发展,固液两相流泵的内部流动特性和磨损机理已经取得了较好的研究成果[2-5]。Roco M C等[6-8]分析颗粒的运动规律后得出过流部件的磨损原因为颗粒的直接冲击、紊乱冲击和滑动摩擦。刘娟[9]对固液两相流泵的磨损进行了数值计算,研究发现大颗粒沿着叶片工作面运动,易与叶片头部发生撞击,在多次撞击中叶片受到严重磨损;而小颗粒运动趋势则与之相反。李昳[10]通过对固液两相流泵的研究,揭示了浆体流动对泵过流部件磨损特性的影响,研究发现叶片和隔舌处分别发生滑动磨损和冲击磨损。

该基于CFD技术,从固相颗粒属性及其他外部因素出发研究了颗粒的运动规律,通过数值计算获得离心泵叶轮和蜗壳内固相体积浓度分布和固液两相流动特性,定量分析固体颗粒对过流部件磨损的影响,为高性能的固液两相流离心泵的研制提供指导。

1 计算模型

该文研究的模型泵设计参数流量(Q)为2440 m3/h,扬程(H)为40 m,转速(n)为 990 r/min,比转速(ns)为187,叶片数(z)为6,叶轮结构形式为半开式。工作介质为含有石灰石颗粒的溶液,颗粒的平均直径为60~100 μm。在对模型泵的内部流场数值模拟之前,采用三维造型软件PRO/E分别对叶轮、压水室进行建模,得到脱硫泵整体的三维实体造型,叶轮实体造型见图1,模型泵的流道实体造型见图2。

图1 叶轮实体造型Fig.1 Solid model of impeller

图2 模型泵全流道实体造型Fig.2 Full flow field model of pump

考虑计算模型较为复杂,网格划分采用含有六面体、四面体、锥体和楔形体的混合网格。叶轮网格节点数为184434,蜗壳网格节点数499157。

2 计算方法

数值计算采用三维不可压缩N-S方程描述泵内部流动,选用标准k-ε湍流模型封闭方程组;采用SIMPLEC算法求解压力速度耦合方程组,对基本方程的离散差分主要用如下格式:对流项的离散采用二阶迎风格式,扩散项、源项采用二阶中心差分格式。多相流模型采用Mixture模型,考虑相与相之间的滑移速度,液固交换系数采用Wen-Yu模型,颗粒碰撞归还系数设为0.9。叶轮与压水室的耦合采用多重参考坐标系法。

定义水为第一相,石灰石为第二相且全部为单一同种颗粒,各相为连续不可压缩相,固体粒径均匀且不发生相变。假定进口速度轴向均匀分布,两相之间均匀分布且速度等于固体输送速度;采用自由出口边界条件;在固壁处采用无滑移边界条件,近壁处采用标准壁函数。

3 数值计算结果与分析

3.1 固体颗粒对叶轮磨损的影响

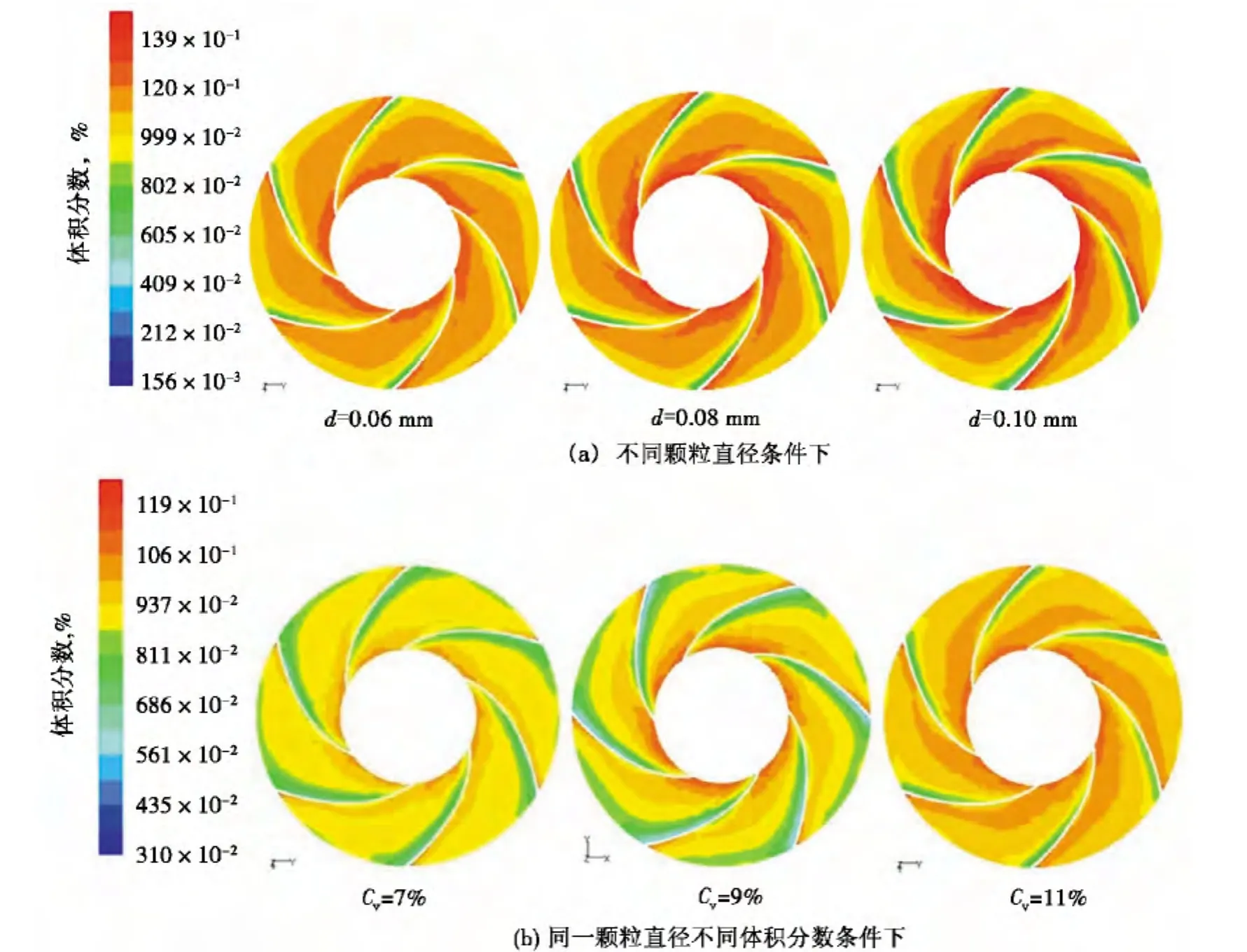

设计流量下颗粒体积分数(Cv)为11%,颗粒直径d分别为0.06,0.08和0.10 mm时,叶轮中截面固相体积分数分布见图3a;设计工况下,颗粒直径(d)为0.06 mm,颗粒体积分数分别为7%,9%和11%时,叶轮中截面固相体积分数分布见图3b。

图3 叶轮中截面上固相体积分数分布Fig.3 Solid phase volume concentration distribution of middle section

从图3a中可以看出,当颗粒直径从0.06 mm增大到0.10 mm时,固体颗粒主要分布在叶轮工作面所在区域,说明颗粒直径的变化对固相的离析作用有较大影响。当颗粒直径较小时,固体颗粒有向叶轮背面逐渐靠近的运动趋势;而颗粒直径较大时,固体颗粒不断向叶轮的工作面运动,因而造成叶轮工作面上的固相体积分数不断增大,固体颗粒在叶轮工作面的积聚和增加,必将导致该区域发生切削磨损。

从图3b中可以看出,在相同颗粒直径下,叶轮内的固相体积分数呈现这样的变化趋势:在叶轮进口处,叶轮工作面的固相体积分数较高;从叶轮进口到出口,固相体积分数逐渐降低;在叶轮出口处达到最低。同时,叶轮工作面、背面的固相体积分数都随着初始固相体积分数的增大而增大。颗粒直径对这种变化趋势没有太大影响,但叶轮工作面、背面的固相体积分数在大粒径工况下的升高速度明显大于小粒径工况下。

结合叶轮固相相对速度矢量图可以发现,叶轮区域磨损主要出现在叶轮进口处、出口段。叶轮进口处破坏主要是由于颗粒的直接撞击造成切削磨损,切削磨损导致叶轮的进口半径增大,从而加大液流冲角,由此造成液流能量转换能力相对下降。与实验结果对比,实验中叶轮出口边缘被磨成锯齿状,计算结果与实验结果相符。

3.2 固体颗粒对压水室磨损的影响

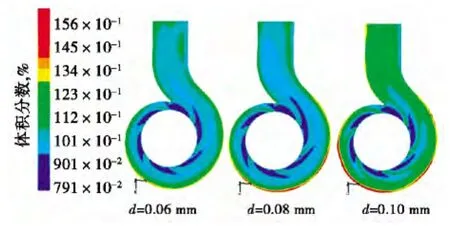

设计流量下颗粒体积浓度为11%时,不同颗粒直径下压水室中截面固相体积分数分布见图4。从图4中可以看出,压水室内的固相浓度是从压水室的进口开始,随着半径的增大而逐渐增大,在压水室最大半径处达到最大值。同时,压水室内的固相浓度分布分别随固体颗粒直径和初始固相浓度的增大而增大。在小粒径、低浓度工况下,由于离心力较小,压水室内的固相浓度分布相对均匀,影响相对较小;在大粒径、高浓度工况下,由于浆液从叶片流道中流出进入压水室后,固相速度高于液相速度,固体颗粒在离心力的作用下与液相在该区域发生严重分离现象,颗粒直径越大,其离心力也越大,致使压水室中固相浓度分布不均匀,大部分固体颗粒呈现向压水室壁面偏移的趋势,在压水室近壁区形成高浓度区域;该区域同时还存在较大的速度梯度且离壁面越近速度越小,由此导致一部分固体颗粒沉积在压水室壁面上。

图4 压水室中截面上固相体积分数分布Fig.4 Solid phase volume concentration distribution in middle section of pumping chamber

4 结论

(1)颗粒直径对固相的离析作用有较大影响,随着颗粒直径的不断增大,固体颗粒呈现向叶轮工作面偏移的趋势,由此造成叶轮工作面的切削磨损;固相体积浓度的增加对颗粒在叶轮流道内的分布略有影响;叶轮的磨损主要发生在叶轮进口处和叶轮的出口段。

(2)压水室内的固相体积浓度分布随着固体颗粒直径和初始固相浓度的增大而增大,固体颗粒在离心力的作用下与液相在压水室发生分离现象,造成压水室内的固相浓度分布不均匀,压水室壁面附近的速度梯度比较大,造成壁面磨损。

[1]崔巧玲,李昳,金守泉.非定常固液两相流对双流道泵磨损性能的影响[J].浙江理工大学学报,2012,29(4):543-548.

[2]刘建瑞,徐永刚,王董梅,等.离心泵叶轮固液两相流动及泵外特性数值分析[J].农业机械学报,2010,41(3):86-90.

[3]张玉良,李昳,崔宝玲,等.两相流离心泵水力输送性能计算分析[J].机械工程学报,2012,48(14):169-176.

[4]许海明,庄卫将,邰俊,等.旋流泵固液两相流数值模拟[J].中国农村水利水电,2011(6):86-88.

[5]刘栋,杨敏官,李辉,等.化工泵叶轮内部固液两相流场的研究[J].水泵技术,2007(3):16-19.

[6]Roco M C.Modeling erosion wear in centrifugal slurry pumps[C].Symposium of 9th Int1.Conf.on Hydraulic Transport of Solid in Pipes,1984:291-316.

[7]Schilling Rudo l.Numerical simulation of two-phase flow in centrifugal pump impellers[C]Procedings of the 2002 ASME JointU. S- European Fluids Engineering Conference,Simposia,2002.

[8]Mehta M,Kadambi J R,Sastry S,et al.Study of particulate flow in the impeller of a slurry pump using PIV[C].ASME 2004 Heat Transfer/Fluids Engineering Summer Conference(HT-FED2004),2004:489-499.

[9]刘娟,许洪元,唐澍,等.离心泵内固体颗粒运动规律与磨损的数值模拟[J].农业机械学报,2008,39(6):54-59.

[10]李昳,何伟强,朱祖超,等.脱硫泵固液两相流动的数值模拟与磨损特性[J]. 排灌机械,2009,27(2):124-128.