预热器撒料盒实验仿真计算研究

张凯 ,陶从喜 ,王洪霞 ,刘继开

1 引言

撒料盒是预热器风管的重要组成部分,随着国内外节能降耗的呼声越来越高,提高预热器换热能力的需求也越来越高,而撒料作为生料换热的重要一环,也引起了技术工作者的重视。由于撒料实验耗时耗力,而通过CFD数值仿真计算来研究撒料盒技术也越来越普遍,只是撒料过程涉及浓相,CFD软件中的模型都无法准确对其进行模拟,为此必须通过实验对模型参数进行修正,以便得到更好的仿真计算结果。

2 物理模型分析

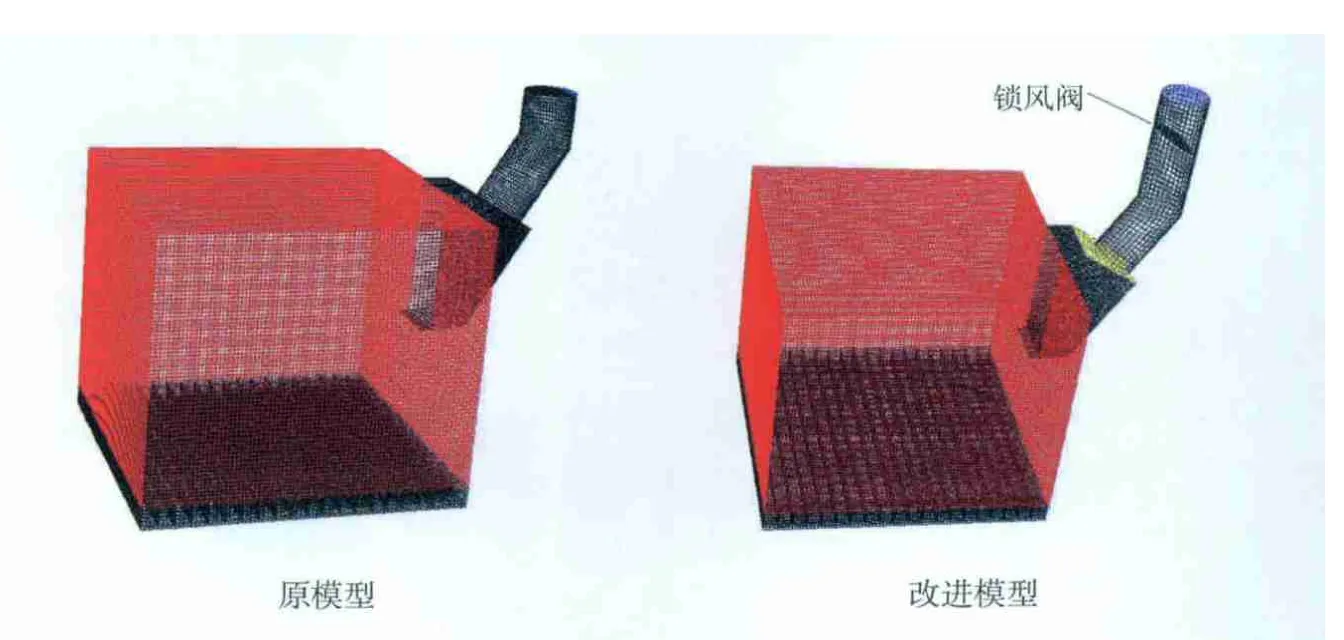

撒料盒物理模型主要依照实际实验模型进行建模,建模过程中忽略了一些次要的结构,得到了两个模型(见图1)。因为建模时并不知道下料管中翻板阀对实验的影响,为了讨论翻板阀对仿真计算的影响,故做了两个模型,原模型不包括翻板阀,而改进模型包括翻板阀,并且下料管的长度略长一些。除此外,两模型的其他尺寸参数完全相同,如图1所示。

3 计算模型分析

本研究所涉及的撒料盒内颗粒浓度较高,而欧拉模型对此种情况有较高的计算精度,故选用欧拉模型。此外,撒料盒内颗粒之间的粘度并不是非常大,所以并不选用颗粒相的体积粘度模型和摩擦粘度模型。撒料盒内颗粒浓度较大,颗粒之间的碰撞较为剧烈,从实验结果上看颗粒的动量损失较大,弹性碰撞较低,故调低颗粒相的碰撞回归系数。

对于k-e湍流模型,per phase ke模型适用于湍流传递在相间起重要作用的情况,而mixture phase k-e模型适用于气固两相相间分离或分层的情况。物料从撒料盒到地面伴随着颗粒相和气相的分离,故选用mixture phase k-e模型。

图1 物理模型

表1 原计算模型参数

表2 改进计算模型参数

对于物理模型的修改,主要是在料管的模拟过程中加入锁风阀,这样将更加贴近实际,也可以解决原模型来料速度与实际不符的情况。

3.1 原模型

原模型着重考虑高浓相颗粒之间的相互作用和传热,并且对颗粒相和空气相之间的曳力进行详细模拟。特别湍流模型采用分相求解,选用per phase k-e模型。模型参数见表1。

3.2 改进模型

表3 物性参数表

因为撒料实验伴随明显的颗粒相和空气的分离,所以改进模型把颗粒相和空气相之间的相互作用用一个方程求解,而不分相求解。湍流模型选用mixture phase k-e模型。模型参数见表2。

4 模拟物性参数及初始条件

表4 初始条件

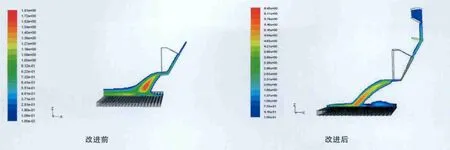

图2 结束撒料后速度图

图3 结束撒料后5s速度图

图5 结束撒料后速度图

空气相物性参数采用常温的空气密度和粘度,而颗粒相密度采用实际生料的密度,而粘度采用和常温空气物性参数相近的粘度。颗粒粒径50μm。模拟初始条件完全和实验条件一致,具体参数见表3、表4。

撒料过程:撒料1s后,停止撒料,让料自由向下流动。

5 计算结果及讨论

(1)5°,100mm,进口颗粒相体积分数为0.4工况

图6 结束撒料后5s速度图

图7 撒料终了结果图

从图2中可以看出,计算模型改进前,结束撒料后,料流几乎布满整个平面;而计算模型改进后,料流的速度显著降低,结束撒料后,料流还没有触及地面。与实验录像对照后,发现改进后的计算结果更接近实际。

从图3中可以看出,改进前,结束撒料5s后,料流速度有所降低,但是整个地面依然布满料流;改进后,料流降低速度更快,而且集中于地面的一点,这样更贴近实际。

从图4中可以看出,改进前,撒料终了,料分布于两个集中区域;改进后,料的分布区域变为一个较为集中的区域,与实验结果更为接近,不过分布区域离撒料盒较远。分析原因是料从撒料盒出来时速度较快,在空气中的飞行时间较长,所以飞行得较远。

(2)5°,200mm,进口颗粒相体积分数为0.4工况

从图5中可以看出,改进前,结束撒料后,料流布满整个平面,且在整个平面的分布饱满;而计算模型改进后,料流的速度显著降低,料流还没有触及地面,与实际更加接近。

从图6中可以看出,撒料板加长后,改进前,结束撒料5s后,料流速度降低更快,但整个

地面依然布满料流;而改进后,料流降低速度变化不大。

从图7中可以看出,撒料板加长后,改进前,撒料终了,料分布于两个集中区域,且地面分布更加均匀;改进后,料的分布区域变为一个较为集中的区域,分布形状与实验十分相似,不过分布区域依然离撒料盒较远。分析原因是料从撒料盒出来速度还是较快,空气中飞行时间较长,故飞行得较远。

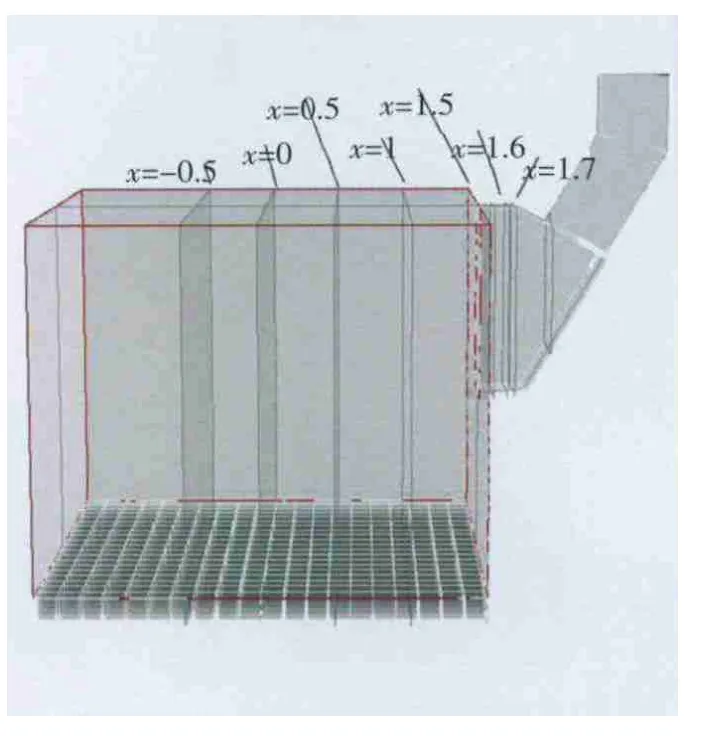

图8 撒料盒截面图

图9 改进前撒料盒内部速度云图

图10 改进后撒料盒内部速度云图

图11 改进前撒料盒外部速度云图

图12 改进后撒料盒外部速度云图

图13 改进前撒料盒外部速度矢量图

6 改进前后模型误差分析

以下把改进前后5°,100mm工况内部流场的分布进行具体分析,以便解释改进前模型误差主要原因。根据图8自右向左,逐步分析撒料盒内部的流场分布。

对比图9和图10,我们可以发现料流在冲击撒料板后,改进前,料中部不断向两侧挤压,使料流中部逐渐凹下去,这也是造成落在地面上的料分布在两个集中区域的部分原因。而改进后,虽然初期料流也出现了一定下凹,但是出料时,料面恢复到水平。其主要原因就是改进后的模型减小了料的易分散性,同时增大了壁面的阻力,减小料流的速度,这样就减缓料向两侧的挤压。

对比图11和图12,我们可以看出,改进前,除了料流的上部有一定的下凹,而且料流的下部也有一定上凹的趋势,并且随着料的运动,料流下部的上凹逐渐加大,最后使料落在地面的两块区域,这也验证了改进前模型的料分布计算结果。分析其原因,主要是由于料流速度较快,带动了料流下部空气的流动,但是由于料的屏障作用,使其发生了回流,如图13。回流的空气不断剪切料流的下部,使其逐渐上凹,最终分成两股落到地面上。而改进后,减小了料的分散性,并且通过调小气固两相间的曳力模型的自由沉降系数,减小料流的速度。所以计算结果显示料流无论上下都没出现凹进去的情况。

7 结语

通过实验结果修正后的撒料盒计算模型,计算的准确度大幅提高,已经完全能替代实验,对撒料盒的各种实验进行仿真,不仅节约了大量时间,也节省了人力物力,加快了撒料盒技术研发进度。■