浅析自卸车倾卸稳定性及改善措施

薛静

摘要:本文通过对自卸汽车工作过程中的侧翻问题做了较为系统的阐述,从自卸车举升工作环境因素、举升机构受力分析及举升过程中的动态稳定性等方面分析车辆在举升工作中造成侧翻的原因。进而提出一些防止自卸汽车侧翻的技术方案,提高自卸汽车作业稳定性。

关键词:自卸汽车;稳定性;改善措施

近年来,在自卸车迅速发展的同时,自卸车卸货时发生侧翻也已经成为一个重要的安全问题,据官方数据表明,在车辆事故中,侧翻的危害程度仅次于碰撞事故居第2位。汽车侧倾稳定性的研究引起了人们的重视,对自卸汽车的作业稳定性研究具有重大现实意义。本文就自卸车在举升过程中的侧翻原因进行分析,提出改善措施。

1.自卸车工作环境分析

1.1 地面倾斜时自卸汽车举升稳定性的分析

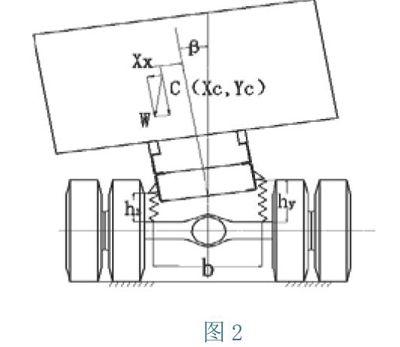

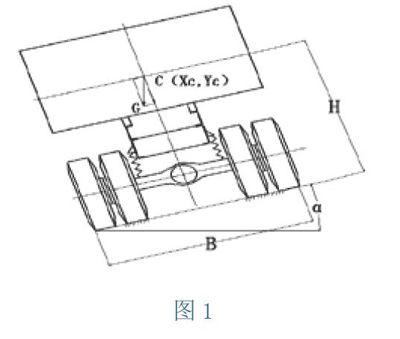

自卸汽车作为工程用车,它的工作场地常常凹凸不平或带有坡度,当在斜度为α的路面上举升工作时,汽车重力的方向与汽车垂直中轴线形成一个α角。当举升机构工作时(参见图1),整车质心升高至H并且重力方向的延长线与地面的交点不断远离汽车垂直中轴线与地面的交点。当倾斜角α确定时,汽车的侧倾斜稳定性随整车质心C(XC,YC)升高而变化。假设整车是一刚体,其数学表达式:

α 其中:B为轮胎平均着地宽度;H为整车的瞬时质心高度。 上述公式显示,倾斜角α的正切与车轮轮距成正比,与车辆重心高度成反比,说明底盘越低越稳,轮距越宽越稳。 车辆的侧倾稳定角是车辆的固有特性值。车辆的设计参数B、H一旦确立,车辆的侧倾稳定角也就相对固定了,如果车辆经过超过这一最高限值的横向坡道,车辆在重力作用方向就会超出轮距范围,重力就会因为失去地面支承力的制衡而使车辆向外侧翻。 1.2 货物偏载对自卸汽车举升稳定性的影响 由于自卸车运输货物形态各异、装载的随意性等原因,造成偏载,使货物质心相对汽车纵向轴心线有一个初始偏移Xx,货物的偏载使汽车左右板簧承载不同而发生不一致的变形,使车架左右产生高度差(hy,hz)(参见图2),车厢及货物随车架平面相对于车桥轴线产生角位移β。当举升机构工作时货物及车箱的质心不断抬高,同时质心不断偏移,进一步加大了汽车左右板簧变形量,使它们之间的相对角位移增加。式(2)可以一定程度的反映偏角β的变化。 β=arc tg(h_(y-h_z )/b) (2) 其中:b为板簧中心宽度。 货物偏载质心偏移对汽车上非刚性组件及地面都将产生影响。汽车轮胎将随承载的重量或轮胎气压压差而发生弹性变形,其着地半径R发生变化,左右轮胎承重不一致,产生一个高度差(Ry-Rz)(参见图3),汽车车桥轴心线相对地面产生侧偏角βR。 〖 β〗_R=arc tg((R_y-R_z)/B) (3) 货物质心偏载越严重,轮胎气压压差越大,侧偏角βR就越大。 β、βR 角在汽车举升工作时,随着汽车重心的升高而不断改变。 2.改善措施 2.1在自卸汽车副车架及车箱纵梁之间设计稳定杆,在采用前顶式多级伸缩油缸为举升机构的自卸汽车中多有应用,尤其是货厢较长的情况下。该装置结构简单,可减小车箱与车架之间由其他原因造成的相对侧位移及扭转变形。 2.2加强自卸车货厢底板骨架强度,增加边纵梁和横梁,车厢中间增加横撑杆,尽量减少或取消车厢边板小门,车厢边板靠近尾部竖筋加密,提高货厢整体抗扭能力。设计副车架时设计"十"字形梁,横梁尽可能采用截面为封闭形状的横梁,以提高副车架的抗扭能力。 2.3提高自卸车整体制造精度,大幅降低由于货箱后翻转轴轴心线与整车中心线不垂直带来的重心偏移。 2.4自卸汽车在卸载过程中,车厢绕后翻转轴转动,由于自卸汽车的使用工况较为恶劣,使支架及转轴处于复杂的受力状态,所以支架最好采用铸钢或普通碳素钢钢板焊接件。因为这两种结构件的可焊接性能好一些,便于同车厢底架纵梁相焊接。 3.总结 影响自卸汽车作业稳定性的因素是多方面的,是一个较为复杂的问题,设计,制造、使用都是直接原因,僅通过计算是不够的,更重要的是通过试验手段来验证、完善设计,同时也要注意采用新材料、新工艺来提高强度和刚度,以增强自卸汽车的稳定性。本文通过对自卸汽车举升作业时侧翻的原因进行简单分析,为解决自卸车的侧翻问题提出了一些切实可行的方案,同时在自卸车设计方面具有重要的参考意义。 参考文献: [1]徐达,蒋崇贤.专用汽车结构与设计[M].北京:北京理工大学出版社,1998. [2]林贝清.重型自卸汽车举升方式对汽车侧翻的影响研究.专用汽车,2013,6:90~93.