利用小型FLNG技术开发难动用储量的技术经济分析

王洁 刘冰

中海石油气电集团有限责任公司

难动用储量是一个相对概念,指在目前的技术、经济条件下开发成本高,经济效益差以及产能规模与储量规模不匹配以至于难以开采或不具有工业开采价值的可探明储量[1]。我国油气资源中难动用储量比例较高,据统计,目前国内“边小低”、复杂断块油气田、含油气构造共有难动用三级储量25×108m3,其中气量占国内天然气三级储量的30%~40%。若难动用储量长时间搁置,随着工程造价水平的上涨,原本通过其他手段可以增加动用率的储量将彻底不具有开采价值,因此应加大对难动用储量的开发利用机会。而先进的开采技术无疑是提高单井储量,实现规模效益的必然选择,但开发模式、经济评价方式、管理模式和税费政策也是制约难动用储量开发的主要因素,因此本文将从这些方面寻找突破。

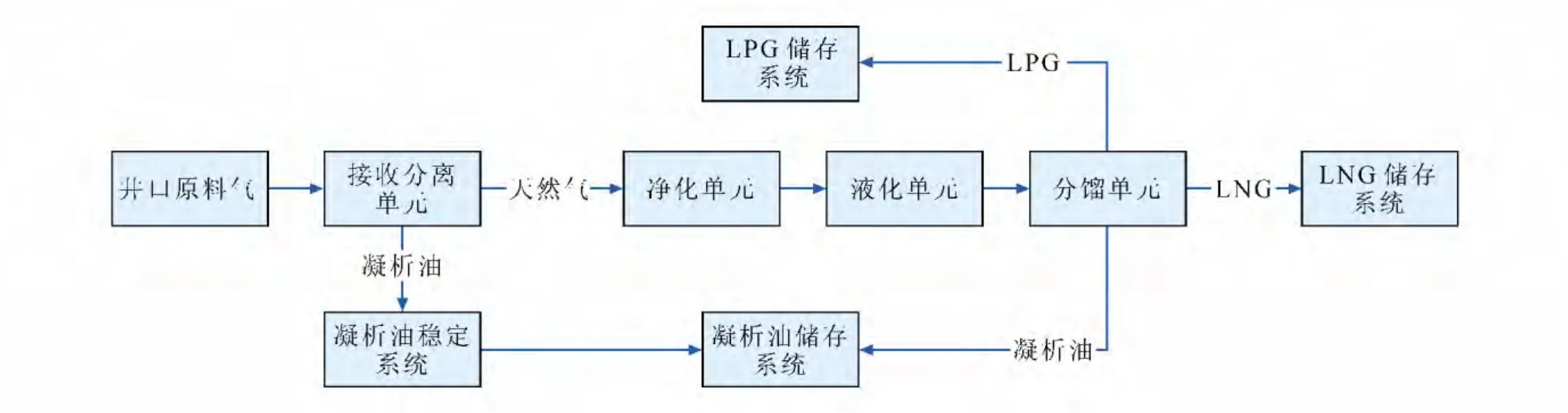

FLNG的生产流程如图1所示。

近年来,集海上天然气液化、储存和装卸为一体的新型浮式生产、储存和装卸装置(FLNG)技术已为多个难动用储量气田的开发带来希望。据统计,目前世界上难动用储量气藏约有2 500个,储量规模在0.1~5TCF(万亿立方英尺,Trillion Cubic Feet,1TCF=2.83×1010m3,下同),这些气田都可通过FLNG开发模式获得收益。而且可采用如下手段进一步降低对油气藏经济极限产量和经济极限储量的要求:①通过设备国产化降低FLNG开发成本;②在整体开发方案未确定或天然气生产设施未建成之前,小型FLNG可作为先导式开发方案对气田进行早期开发,之后再滚动带动一片气田储量的开发;③由于FLNG装置的目标市场选择灵活,中国海油在广东省可以承受的LNG到岸价已经超过政府对管道气的指导价格,因此,目标市场可定位于工业用户、汽车加注等高端消费群体;④配合管理模式、政策及税费扶持等手段,在企业内建立上下游一体化公司,上游上市公司可以将难动用储量以出售、租赁或入股的方式转交给下游公司,避免因追求各自利益最大化而无法获得最低开发成本,进而导致下游风险堆积的现象,提高下游公司开发难动用储量的积极性[1-2]。本文将综合上述方法,重点分析小型FLNG开发方案的技术可行性和经济可行性。通过具体案例说明小型FLNG方案的经济优势性,以及在促使上、下游一体化开发、有效盘活一批难动用储量中的应用前景。

图1 FLNG技术方案流程图

1 小型FLNG技术可行性分析

1.1 小型FLNG技术发展现状

国际上针对建成世界第一座FLNG装置的激烈竞争已经展开,超过15个项目已进入商业开发阶段。国际上主流设计规模集中于1~2MTPA(Million Tons Per Annum,即106t/a,下同)的中型设计,适合1~2TCF规模的气田开发。其中Shell项目属于大型FLNG,设计规模为3.5MTPA,适合3~4TCF的大型油气田,目前已到EPC阶段,设计、建造及安装合同由Technip公司和三星重工联手取得。

从理论上讲,气田规模越大,FLNG经济性越好,但面临技术难度及不确定性风险也更大。因此很多公司开发了1MTPA以下规模的小型FLNG方案。Harmworthy的设计规模为0.5~1MTPA,所采用工艺和相关设备已在陆上和类似海上航运中获得验证。Teekay公司也开发了类似规模的小型FLNG,正处于概念设计阶段。TGE公司设计规模为0.5MTPA,FPSO(Floating Production Storage and Offloading)采用C型舱设计,极大降低投资成本。中国在小型FLNG技术领域发展迅速,中国惠生海洋工程有限公司已获得EPCIC总承包合同,为比利时Exmar集团提供浮式LNG液化再气化存储装置(FLRSU)从设计、采购、建造到安装和调试的一站式服务。此浮式装置液化能力为0.5MTPA,计划于2014年第四季度开始商业运营。此类小型FLNG方案将瞄准0.5TCF规模以下难动用储量,凭借技术难度低、投资成本小、建造周期短等优势,将在小型油气藏中迅速推广[3]。

1.2 小型FLNG关键技术

国际上FLNG技术发展已基本成熟,部分工艺和关键设备也已获得类似海上工程应用验证,影响FLNG方案可行性的关键点也已明确,主要集中在FPSO设计、系泊系统、工艺适用性、LNG卸料系统等核心领域。本文针对某海外区块A设计了0.5MTPA以下规模的小型FLNG方案,具体设计规模如表1所示,同时介绍了方案特点,并结合相关技术的海上类似应用案例分析了小型FLNG方案的技术可行性[3-5]。

表1 小型FLNG方案生产规模表

1.2.1 FPSO设计

小型FLNG装置的FPSO选用具有C型独立液舱的船体设计,不仅突破大中型FLNG装置船体造价高的限制,而且可以国产化,极大地降低投资成本。C型独立液舱是最常用的货物围护系统,液舱通常为球形或筒型压力容器。液舱内储罐带压储存,晃荡效应可以忽略、无装载液位限制,不需要设置次屏壁,安全性高,减小了对海上LNG储存的负面影响。而且C型独立舱技术成熟,已在中国制造的多艘LPG运输船上获得应用。中国已经可以自主建造4×104m3及其以下规模的小型LNG运输船,由上海船舶研究设计院设计、江南造船集团建造的国内首艘中小型LNG运输船建成后也将是世界上舱体最大的C型LNG运输船。小型FLNG装置的FPSO设计可完全参照LNG运输船设计,因此国内完成4×104m3小型FPSO的设计、建造、运营具有可行性,通过国产化手段还可降低项目总投资,同时缩短建造周期。

1.2.2 上部工艺模块技术方案

FLNG上部工艺模块主要由天然气进气模块、天然气预处理模块、天然气分馏模块、天然气液化模块、BOG处理模块、产品储存和卸料系统、公共工程模块、火炬和压力释放系统等组成。针对海上作业的特殊环境条件,工艺方案设计时考虑了海上适用性、复杂程度、紧凑性、能耗、可靠性及安全性等关键因素,参考国外FLNG工艺流程的推荐方案,初步确定工艺方案如表2所示。其中,天然气的液化工艺直接影响整个装置运行的合理性和适用性,液化设备投资占FLNG上部模块总投资的30%左右。目前,世界上1~2MTPA规模的FLNG以氮膨胀工艺为主,氮膨胀工艺技术成熟,工艺结构简单,海上适应性强,冷剂种类少,安全性高,唯一不足是在能耗上高于混合制冷剂工艺。但针对0.5MTPA及其以下规模的小型液化装置,功耗影响较弱。因此氮膨胀制冷工艺是首选。此外,在装置模块的布置方面,应考虑安全、环保和人员健康等要求,同时综合考虑工艺流程设计的合理性和操作维修的方便性,所有模块设计应易于建造[6-7]。

表2 上部工艺模块技术方案表

1.2.3 单点系泊系统

单点系泊系统可采用潜式内转塔系统(STL)。目前已安装的潜式内转塔系统水深范围在80~350m之间,适用范围广。单点系泊系统技术成熟,初期投资少,操作成本低,可适用于恶劣环境,在5~6m浪高的海况条件下仍能保持连接。潜式内转塔系统目前已经应用于美国3个海上LNG项目,在中国南海FPSO上也有很多应用案例,安全性高,在过去10年里使用记录良好。初步判断国内难动用储量气田水深,海况(风、浪、流)条件完全适合潜式内转塔系统的应用。若实际海况条件恶劣,在船体设计时可实施内转塔系统系泊能力强化方案来增强船体的稳定性,使装置在恶劣海况条件下仍能正常工作。

1.2.4 LNG卸料系统

FLNG的装卸技术是FLNG核心技术中的难点。在开放海域中(特别是环境条件比较恶劣的海域),由于晃荡所导致的FLNG船体与运输船之间的相对运动比常规岸基装置复杂得多,两船之间卸料设备的连接、紧急脱离、包络范围计算等问题比陆上装卸要困难。目前已有工程应用的卸料方式有旁靠刚性臂卸料系统和旁靠低温软管卸料系统。世界上多数FLNG项目,如Shell(设计、采购、建设)、Hoegh LNG(完成FEED前端工程设计),FLNG的卸料系统全部选择旁靠刚性臂。旁靠刚性臂卸料系统技术成熟,性能可靠,至今已有300多套用于实际工程(包括陆上和海上),绝大多数已建海上接收终端都选择刚性卸料臂。如在迪拜LNG接收终端,刚性卸料臂安装在FSRU上,从LNG运输船向FSRU上卸料。

低温软管卸料系统虽然具有较强的运动补偿能力,但对低温软管的材料性能要求较高。截至2012年底,世界上第一个也是唯一一个采用旁靠低温软管卸料的项目中卸船操作的验证次数为330次,且应用终端所在地海况条件良好。小型FLNG选择卸料系统时,应充分考虑到卸料系统作为FLNG方案的薄弱环节应做具体分析和慎重的决策。因此,需根据具体项目的环境条件,全面分析风、浪、流等海况条件对LNG运输船旁靠、卸料臂连接及解脱的影响。若海况条件恶劣,在操作上需选择合适的靠泊和卸料时段,由此可能会影响FLNG的运营时间及LNG运输船的调配[8]。尽管串靠卸料方式更适合风大恶劣的海况条件,但是串靠卸料方式与低温软管卸料技术目前仍处于研发和中试阶段,需进一步关注技术发展情况以增强FLNG装置卸料方案的备选性。

2 小型FLNG开发模式的经济评价——以某海外气田A区块为例

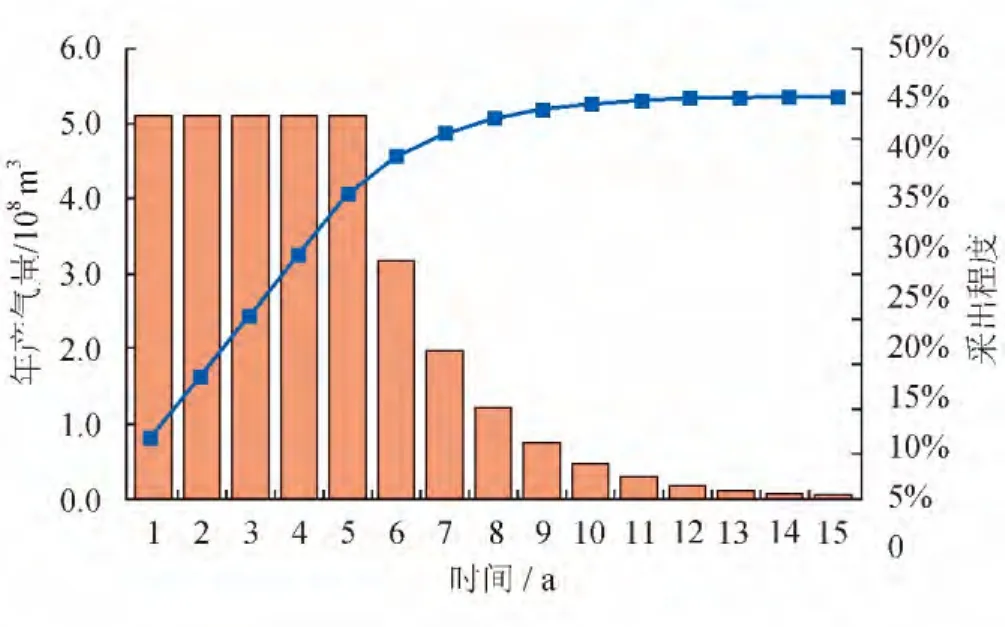

某海外A区块单个构造规模小,储量品质差,而且该区域天然气售价较低(折合1.5~1.8元/m3)。A区块曾尝试单独开发、依托周边区块开发等多种开发模式,但经济评价效果远低于10%的内部收益率水平,而且经过多年开发已暴露出稳产困难和难动用储量不能有效接替等突出难题,若无解决方案,中方将被迫退出该区块,同时也将面临巨大的经济损失。该区块的配产情况如图2所示。

图2 A区块最大动用储量配产图

2.1 小型FLNG装置成本投资

小型FLNG装置的工程投资主要包括固定资本和运营成本投资[9]。固定资本主要包括上部工艺模块、FPSO、系泊系统、卸料系统等。由于本方案是首次实施,因此投资估算时应留有较大余量。运营成本主要包括上部装置操作运营费用及FPSO的操作运营费用等[10]。

2.2 小型FLNG与海上传统开发模式的经济评价对比

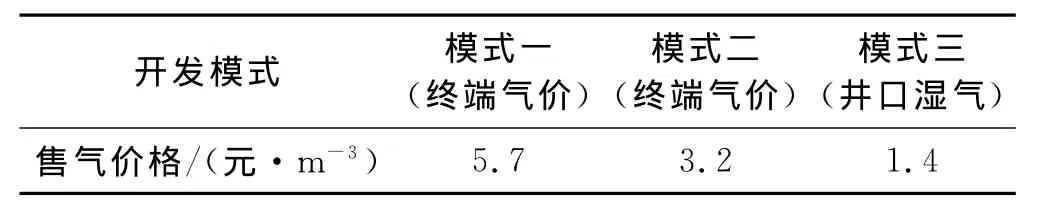

经济评价模型中计算了3种开发模式:①水下井口+综合处理平台+水下管道+陆上终端;②水下井口+综合处理平台+租用其他公司管道;③水下井口+FLNG装置。在模式③中,由于FLNG的成本回收期设计为25年,对于此类0.5TCF及其以下规模气田,在A区块生产8年后需寻找其他类似规模气田接替生产17年,若接替气田储量更加优质,将缩短接替年限或获得更高的收益。在A区块的8年经济年限中,若实现10%的内部收益,采用不同开发模式所获得的上游售气价格见表3。

表3 A区块在不同开发模式下的售气价格表

可见常规开发模式所带来的高气价使A区块长期陷入难动用困境已成必然,而小型FLNG开发模式可盘活此类困境气田,使上、下游同时满足收益要求成为可能。尽管目前1.4元/m3的井口湿气价格导致LNG的到岸价格较高(LNG到岸价=井口湿气价格+FLNG液化成本+LNG运输费用),但目前国内对非民用天然气价已有上涨调整,广东省某些天然气工业用户、汽车加注等高端用户所能承受的气态天然气消费水平都较高,若由小型FLNG装置加工得到的LNG销售给此部分下游用户,可缓解较高井口湿气价格给下游带来的压力。而且,此评价方式中仍存在经济效益提升的空间,可有效缓解LNG到岸价压力[11-12]。

1)运输成本的降低:国内气田到LNG接收终端运距较小,若接替气源选择国内资源,则LNG到岸价格将有所降低。

2)上游开发成本的降低:若上游井口开发方案采用新型技术或跟其他相关项目共用施工资源,将获得更低的投资,进而降低井口湿气售价,减小对LNG到岸价格的压力。

3)上游开发合同的变化:对于国外区块,外方的分成合同较为苛刻,若开发国内气田,上游开发费用会降低。

4)其他成本的降低:若开发国内难动用储量,人力成本、FPSO的动复员费用等运营成本将减小。

5)申请优惠政策:若能申请到国家强有力的政策允许降低项目的内部收益水平,LNG到岸价和液化成本将有所降低。

通过经济评价对比分析,若采用小型FLNG装置滚动开发国内0.5TCF及以下规模的难动用储量气田,将极大程度地降低油气藏的经济界限要求,提升国内难动用储量的经济效益。

3 结论

在目前高油价形势下,将难动用储量变为经济可动用储量,对确保油气产量的稳定和增长,缓解国内油气资源的供需矛盾具有重要意义。本文通过阐述小型FLNG方案在难动用储量经济性提升方面的优势性,并配合实际案例得出如下主要结论。

1)FLNG开发方案凭借投资成本低、重复利用率高、目标市场选择灵活等优势,已成为当前海上难动用储量开发的热点方式。

2)针对国内外众多处于搁置状态的难动用储量,A区块经济性估算对比说明小型FLNG方案可极大程度地提升油气藏经济效益,而且有可能成为现阶段难动用储量的唯一解决方案。若配合上、下游一体化管理模式的创新,寻求国家政策税费扶持,小型FLNG方案将使一系列边际零散气田的开发成为可能,一定程度上缓解中国能源供给紧张的局面。

3)FLNG关键核心技术已经发展成熟,与大型FLNG相比,小型FLNG方案实施难度低,大部分的上部工艺设备可国产化。4×104m3小型FPSO采用独立C型舱结构,技术难度相对较小,可国内生产,从而有利于降低项目投资。

4)面对海上LNG资源争夺激烈的现实局面,中国企业在开发小型FLNG方案时,应充分考虑首座LNG浮式生产装置可能面临的风险与挑战,重点关注FPSO创新性应用及LNG卸料系统的适应性等问题,保障FLNG方案的顺利实施。

[1] 王亮国.难动用油气储量开采经济界限分析及开采对策[J].天然气工业,2011,31(2):103-106.WANG Liangguo.Economic threshold analysis of the exploitation of difficult-to-produce hydrocarbon reserves and the related proposals[J].Natural Gas Industry,2011,31(2):103-106.

[2] 黄昶生.难动用石油储量整合管理研究[J].管理现代化,2010(3):17-19.HUANG Changsheng.Integration management research on difficult-to-produce hydrocarbon reserves[J].Modernization of Management,2010(3):17-19.

[3] ZHAO W H,YANG J M,HU Z Q,et al.Recent developments on the hydrodynamics of floating liquid natural gas(FLNG)[J].Ocean Engineering,2011,38(14):1555-1567.

[4] 巨永林,顾妍,李秋英.浮式LNG生产储卸装置关键设计技术对比分析[J].化工学报,2009,60(增刊1):27-34.JU Yonglin,GU Yan,LI Qiuying.Comparison analysis on key technologies of LNG-FPSO[J].Chemical Industry and Engineering,2009,60(S1):27-34.

[5] 朱建鲁,李玉星,王武昌,等.海上天然气液化工艺流程优选[J].天然气工业,2012,32(3):98-104.ZHU Jianlu,LI Yuxing,WANG Wuchang,et al.Optimal selection of natural gas liquefaction process for an LNG FPSO unit[J].Natural Gas Industry,2012,32(3):98-104.

[6] 商丽娟,郭方飞,曲顺利,等.国内外两种高含氮天然气液化工艺的对比分析[J].天然气工业,2011,31(1):93-95.SHANG Lijuan,GUO Fangfei,QU Shunli,et al.Comparative analysis of two typical liquefaction processes of high N2natural gas[J].Natural Gas Industry,2011,31(1):93-95.

[7] 范庆虎,李红艳,王洁,等.海上天然气液化装置中酸性气体的脱除技术[J].天然气工业,2010,30(7):93-97.FAN Qinghu,LI Hongyan,WANG Jie,et al.Acid gas removing technology in an offshore skid mount LNG plant[J].Natural Gas Industry,2010,30(7):93-97.

[8] 孙晓平,朱渊,陈国明,等.国内外LNG罐区燃爆事故分析及防控措施建议[J].天然气工业,2013,33(5):126-131.SUN Xiaoping,ZHU Yuan,CHEN Guoming,et al.An analysis of foreign and domestic explosion accidents in LNG tank fields and proposals for preventing measures[J].Natural Gas Industry,2013,33(5):126-131.

[9] 谢彬,王世圣,喻西崇,等.FLNG/FLPG工程模式及其经济性评价[J].天然气工业,2012,32(10):99-102.XIE Bin,WANG Shishen,YU Xichong,et al.FLNG/FLPG engineering modes and their economy evaluation[J].Natural Gas Industry,2012,32(10):99-102.

[10] 都大永,王蒙.浮式LNG接收站与陆上LNG接收站的技术经济分析[J].天然气工业,2013,33(10):122-126.DU Dayong,WANG Meng.Tech economic analysis of floating and onshore LNG terminals[J].Natural Gas Industry,2013,33(10):122-126.

[11] 罗伟中,郑洪弢,孟勐.美国出口LNG及对世界LNG市场的影响分析[J].天然气工业,2012,32(6):93-98.LUO Weizhong,ZHENG Hongtao,MENG Meng.LNG exports from the United States and their impact on the global LNG market[J].Natural Gas Industry,2012,32(6):93-98.

[12] 付子航,单彤文.大型LNG储罐完整性管理初探[J].天然气工业,2012,32(3):86-93.FU Zihang,SHAN Tongwen.Integrity management systems for large LNG tanks[J].Natural Gas Industry,2012,32(3):86-93.