G58风电机组高速轴刹车盘裂纹分析及其改进设计

李成哲,朱先勇,刘 润

● (吉林大学 工程训练中心,吉林长春 130025)

G58风电机组高速轴刹车盘裂纹分析及其改进设计

李成哲,朱先勇,刘 润

● (吉林大学 工程训练中心,吉林长春 130025)

G58-850风电机组在实际运行过程中,刹车盘极易产生裂纹,造成多台机组停转,影响整套制动系统的正常运行。本文从几何外形、应力分布等方面分析了风电机组刹车盘上裂纹产生的原因,并提出了从改善金相组织、化学成分及热处理工艺等方面降低裂纹产生的方法。

风电机组;刹车盘;裂纹

0 引言

位于吉林省境内的某风电场,共装设 G58-850机组294台。自并网运行以来共损坏刹车盘91台次,损坏率达31%。刹车盘的损坏造成多台风电机组停转,同时也影响整套风机设备的制动系统,对机组的稳定运行造成危害。根据工作现场的统计数据知,G58风电机组高速轴刹车盘损坏的主要形式是刹车盘上产生裂纹,经分析知,刹车盘的几何外形、结构强度、金相组织、生产工艺、刹车压力设置、刹车动作时间步长等因素与其裂纹产生与否有直接关系。本文主要从几何外形、应力分布等方面分析了风电机组刹车盘上裂纹的产生原因,并提出了从改善金相组织、化学成分及热处理工艺等方面降低裂纹产生的可能性。

1 高速刹车盘的结构强度分析

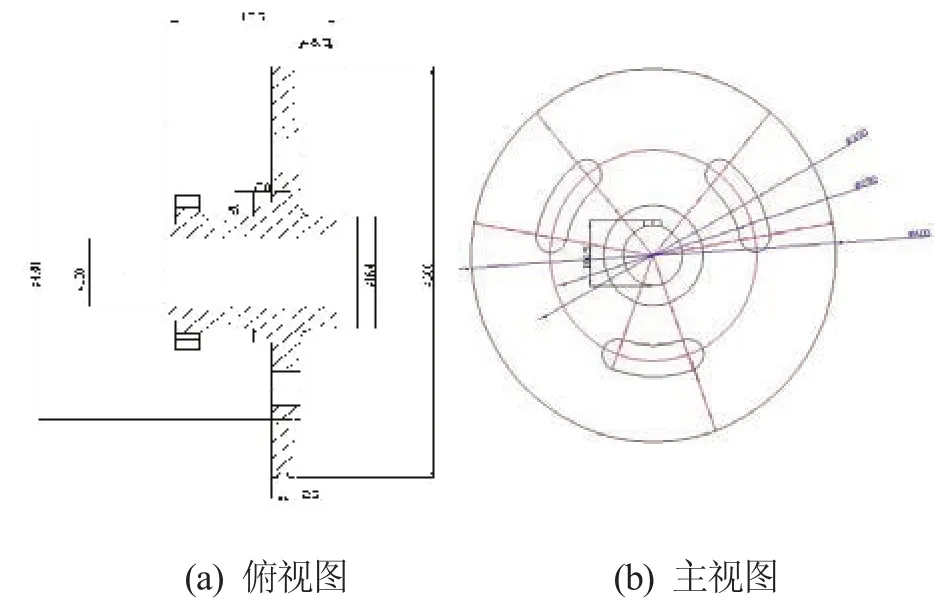

刹车盘的几何外形与其结构强度有直接关系,几何外形将影响工作状态的应力分布。几何外形不合理将造成应力过度集中,最终使盘体产生裂纹。旧型刹车盘的几何外形如图1所示。

图1 旧型刹车盘的几何外形

旧型刹车盘在盘体上均匀分布了三个直径为 12mm的高速轴转子锁孔,也就是应力孔。转子锁孔的存在造成高速轴刹车动作时的应力集中从而引起盘体的裂纹,如图2所示。

图2 旧型刹车盘裂纹分布

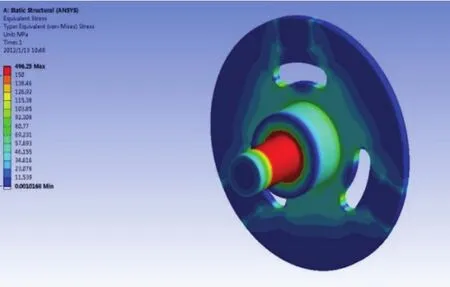

当刹车盘转矩为额定转矩 5010N·m 时,经 ANSYS计算软件静态分析故障停机时旧型刹车盘应力分布如图3所示。

图3 旧型刹车盘静态受力分析图

由图3可知,旧型刹车盘在机组额定转矩作用下,应力孔靠近刹车盘轴线的一端形成了应力集中区域,该区域与实际刹车盘裂纹区域相吻合。

针对以上分析,去除了盘体上的三个转子锁孔,设计了新型刹车盘几何外形,如图4所示。

图4 新型刹车盘的几何外形

当刹车盘转矩为5010N·m时,经ANSYS计算软件静态分析故障停机时新型刹车盘应力分布如图5所示。

图5 新型刹车盘静态受力分析图

由图4、5可知,新型刹车盘盘体仅在腰形孔周围形成应力集中区,属正常现象。应力集中区域的应力较小,不影响刹车盘的稳定运行。由图3与图5可见,新型刹车盘比旧型刹车盘有明显结构优势,优化盘体几何尺寸后,刹车盘裂纹现象改善明显。

2 刹车盘的金相组织改进

风电机组高速刹车盘材料为球墨铸铁,主要包括碳、硅、锰、硫、磷五种元素。其化学成分的组成直接影响结构强度,是决定刹车盘裂纹产生的关键因素。通过采用直读光谱测试方法,检测旧型及新型刹车盘金属化学成分组成如表1所示。由表1可知,新型刹车盘在制造过程中碳(C)元素含量平均降低了0.485%。碳元素的降低增强了盘体塑性、抗冲击性及耐大气腐蚀能力[1]。

表1 金属化学成分分析表(质量分数/%)

硅(Si)元素平均含量升高了0.3%。在一定范围内提高硅含量可有效改善金属的塑性和韧性,以显著提高金属材料的弹性极限、屈服点和抗拉强度。

锰(Mn)元素平均含量降低了0.11%。锰元素的降低主要有两个作用:一是弱化球墨铸铁中硫的有害作用;二是稳定和细化珠光体。在一定含量范围内,随锰含量的降低,球墨铸铁的强度、硬度降低,而塑性和韧性升高。

硫(S)在通常情况下是有害元素,使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能不利,降低耐腐蚀性,所以通常要求硫含量小于0.055%。为增强刹车盘盘体的抗冲击性能,新型刹车盘将硫含量控制在0.02%以内。

当磷(P)含量大于0.05%时,磷极易偏析于共晶团边界形成二元、三元或复合磷共晶,降低铸铁的韧性[2-3]。新型刹车盘将磷含量基本控制在0.05%以内,可有效增强刹车盘的韧性与抗冲击能力。刹车盘化学元素的优化有效改善了盘体的力学性能。经金相检验可知,新型刹车盘球化率为92%,属于2级球化率[3],球径大小6级*100,材质为球墨铸铁QT-500-7。

球墨铸铁件的力学性能以抗拉强度和伸长率两个指标为验收依据[4]。旧型和新型刹车盘的材料硬度检定结果如表2所示。

表2 材料硬度检定结果(HRC)

3 刹车盘热处理加工工艺的优化

风电机组在运行时刹车盘经常受到交变、冲击负荷等形式外力的作用,其表面层承受着比中心部更高的应力,在摩擦力较大的工况下表面层所受应力进一步增大。为提高刹车盘机械强度、抗冲击能力及耐磨性能,新型刹车盘在生产过程中严格控制热处理工艺。主要通过严格控制淬火及低温回火过程的处理工艺以提高其韧性和抗冲击能力[5-6]。

新型刹车盘采用球墨铸铁作为制造材料,经过严格热处理工艺后将其布氏硬度控制在130HB~180HB。将工件加热到 860℃~900℃,保温让原基体全部奥氏体化后再在油中冷却实现淬火,后经250℃~350℃加热保温回火,原基体转换为回火马氏体及残留奥氏体组织,原球状石墨形态不变,如图6所示。由图6可见,处理后的刹车盘具有较高的硬度和韧性,同时保留了石墨的润滑性能,耐磨性能得到改善。

图6 新型刹车盘金相组织图谱

4 结论

由以上分析知,新型刹车盘改变结构设计后有效避免了应力集中,新型刹车盘较旧型抗拉强度增强、材料伸长率增大,可有效改善盘体在风机急停过程中的抗冲击能力,增强了刹车盘的抗变形能力。另外,材料优化后的刹车盘具有较高的硬度和韧性,耐磨性得到改善,有效降低了刹车盘盘体产生裂纹的风险。

[1]夏青.硅磷含量对球墨铸铁冲击性能的影响[J].现代铸铁, 1991 (1):19-24.

[2]简光沂.五金手册[M].中国电力出版社, 2009.

[3]GB 9441-88.球墨铸铁金相检验 [S].

[4]GB 1348-1988.球墨铸铁件[S].

[5]GB 6060.1-85.表面粗糙度比较校场 铸造表面[S].

[6]JB/T 6051-2007.球墨铸铁热处理工艺及质量检验[S].

Analysis and Improved Design of G58 Wind Turbine High-speed Shaft Brake Disc Crack

LI Cheng-zhe, ZHU Xian-yong, LIU Run

(Engineering Training Center, Jilin University, Changchun 130025, China)

The brake disc is easy to crack during G58-850 wind turbine processing, which can make many units stop and affect the normal operation of the whole brake system.This paper analyses the cause of wind turbine brake disc crack, such as geometric shape and stress distribution.Some methods for reducing the crack are put forward, such as improving microstructure, chemical composition and heat treatment processing.

wind turbine; brake disc; crack

U482

A

长春市科技计划项目(12ZX29)

李成哲,男,工程师,主要从事机电一体化领域的教学与研究工作。

朱先勇。