设计—工艺并行工作模型的探讨

王小东,孙建雄

(南车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

我国大、中型制造企业大都是集研发制造于一体的公司。面对市场的激烈竞争,缩短产品交付周期是企业获取市场的重要法宝。产品设计周期和工艺设计周期在产品面向客户的交付周期中占有很大的比例,对于多品种、小批量企业来说,这个比例高达50%。着眼于提高设计—工艺并行度,大大缩短设计工艺周期,对企业生存与发展有着极其重要的意义。

1 传统工作模式分析

某公司获得了市场订单后,设计部门将承担设计任务,设计完成后(通常以图纸归档为标记),提交工艺部门完成工艺设计。工艺设计包含工装设计、工艺规程(工艺卡片设计等)设计、工艺流程分工等,其中工艺规程设计占工艺设计80%的工作量。设计和工艺是严格的串行方式。假定某产品设计周期5个月,工艺周期3个月,其设计工艺总周期则为8个月。

2 设计—工艺并行管理模型的探讨

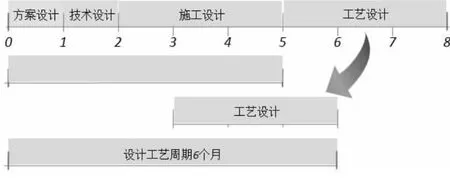

产品设计阶段通常划分为:方案设计、技术设计、施工设计(工作图设计)、试验试制。方案设计、技术设计是面向设计的设计,施工设计是面向制造(工艺)的设计,在设计周期中占的时间比重最大。当产品设计进入到施工设计阶段,涉及到产品的重大技术方案已经定型,此时工艺人员可以高度介入,开始工艺设计。以典型产品转向架设计为例,假定方案设计、技术设计周期为2个月,施工设计周期为3个月,工艺规程设计周期为3个月,其设计工艺周期为8个月。转向架大约由900个零部件构成,按照设计零件的个数(工作量)与时间均等划分,1个月可以完成300个零件设计,所以工艺人员在施工设计开始后1个月就能从事工艺设计,特别是大量的零部件的工艺卡片设计。按照这种并行模式,可以将原设计工艺需8个月的工作周期缩短为6个月,约25%。见图1。

实现这种管理模式,有2个先决条件:①在施工设计阶段,设计人员和工艺人员要形成一对一的任务关系,工艺人员完全明白自己对口的零部件工艺设计任务;②有一个良好的信息平台支撑,保证工艺人员能及时获取设计信息,高度并行地从事工作。

图1 产品设计周期

3 设计—工艺并行信息化模型的探讨

信息化模型主要是将管理模型数字化(计算机化)。我们假定产品设计工作已完全在PDM的项目管理模块支撑下进行,实现了设计项目的阶段划分,任务分解,任务指派,整个设计工作在项目任务树的组织下有序展开。我们将设计项目任务树扩展至设计—工艺并行项目任务树,在项目创建时确定是否是设计—工艺并行项目。如果是,则在创建设计项目任务树的同时,PDM系统自动创建工艺项目任务树,两个任务树保持相同结构,特别是在施工设计阶段,设计每指派一个任务,必在工艺任务树中自动产生一个相应的工艺任务,设计任务和工艺任务间建立关系,形成1—1的明确关系,保证工艺任务的执行者,随时能浏览设计任务的工作情况,从而确定是否开展对应的零部件的工艺卡片设计。每个工艺任务与设计任务一样,必须具备“任务名称”“任务承担者”“开始时间和完成时间”三个要素。见图2。

图2 项目任务树

4 结语

本文只给出了在PDM系统支撑下的设计—工艺并行的顶层结构,仅涉及项目阶段划分和任务分解,至于设计BOM和工艺BOM的数据结构、设计变更向工艺的传递等问题,由于篇幅有限没有阐述。基于本文原理的设计—工艺并行的工作模式已在某大型制造企业实现。