一种新型耐腐蚀传送带的研制

谢 科,陈妤红,宋 志,祁 幸,蔡春飞,胡思前,

(1江汉大学光电化学材料与器件教育部重点实验室,湖北武汉430056;2江汉大学化学与环境工程学院,湖北武汉430056)

传送带按照使用环境的不同可以分为耐热传送带、耐寒传送带、耐酸碱传送带、耐油传送带、食品传送带等型号。它是由覆盖胶、帆布过渡贴胶和带坯三部分组成的。我国国内主要广泛地采用三元乙丙橡胶作为输送带覆盖胶的主体材料。但是三元乙丙橡胶的自粘性和互粘性都很差,在与带坯之间使用的过渡贴胶进行粘合的时候附着力很难达到标准要求。本实验采用一种优化的覆盖胶配方,制得的覆盖胶与过渡贴胶能紧密地粘合在一起,并保持了原有的优秀耐腐蚀特性,大大地提升了传送胶带的力学性能。

1 实验部分

1.1 原材料及试剂

三元共聚氯醇橡胶(CAS),武汉有机实业产品;二元共聚氯醇橡胶(CHR),武汉有机实业产品;NBR,武汉橡胶厂产品;带坯,武汉橡胶厂产品;11支纱棉布浸胶,常州市武进江南无纺布厂产品;硫化剂NA-22、促进剂DM、防老剂RD,河北省衡水市金昌橡胶化工有限公司产品;四氧化三铅,温州试剂化工厂产品;补强剂炭黑N330,山西同德化工股份有限公司产品;硬脂酸,吉林省军区化工厂产品。

1.2 主要设备和仪器

XK-360型双辊开炼机和45 t双层平板硫化机,上海橡胶机械厂产品;CMT6503型电子万能材料测试机,深圳市新三思材料检测有限公司产品。

1.3 胶料配方

三元氯醇橡胶与NBR并用胶料基本配方(A)为:三元氯醇橡胶[5]与 NBR 100;硫化剂6.5;防老剂1.5;促进剂0.25;四氧化三铅6;硬脂酸1;炭黑10。

二元氯醇橡胶与NBR并用胶料基本配方(B)为:二元氯醇橡胶与NBR 100;硫化剂5;防老剂1;促进剂0.25;四氧化三铅6;硬脂酸1;炭黑10。

三元氯醇橡胶与二元氯醇橡胶并用胶料基本配方(C)为:三元氯醇橡胶与二元氯醇橡胶100;硫化剂0.9;防老剂1;促进剂0.25;四氧化三铅6;硬脂酸1;炭黑10。

1.4 试样制备

混炼胶按常规工艺在双辊开炼机上制备,硫化试样在平板硫化机上制备。

1.5 性能测试

输送带拉伸性能采用电子拉力测试机测试,试样在相同室温下放置1天后测定,试样宽度4.0mm,厚1.4mm,标距50mm,拉伸速率为40mm/min。

2 结果与讨论

2.1 反应条件对传送胶带拉伸强度的影响

2.1.1 共混比对传送胶带拉伸强度的影响

在配方A、B、C中,不同的共混比条件下,制备得到的胶料的拉伸强度是不一样的。

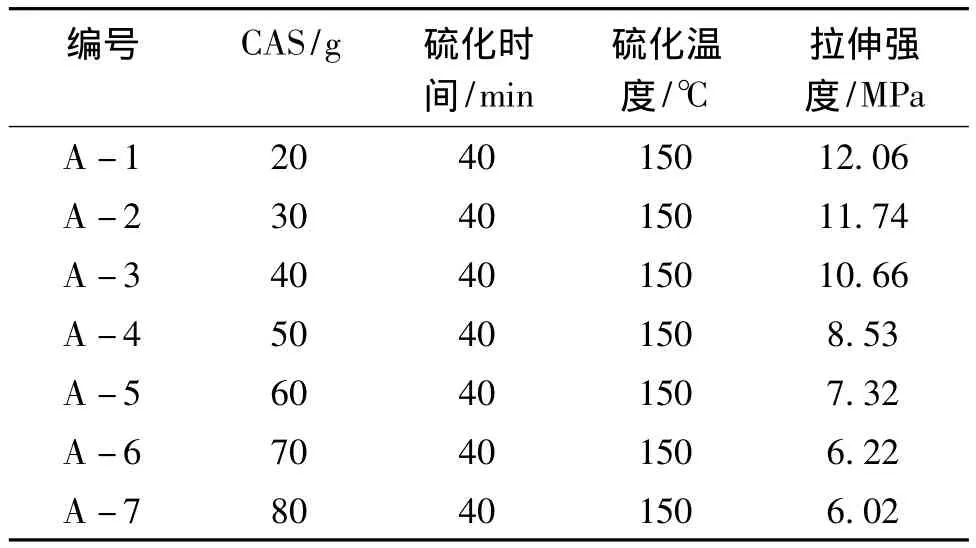

表1 三元共聚氯醇橡胶的用量对配方A制得的传动带的拉伸强度影响Table 1 The effect of CAS dosage on tensile strength of the transfer tape prepared by formula A

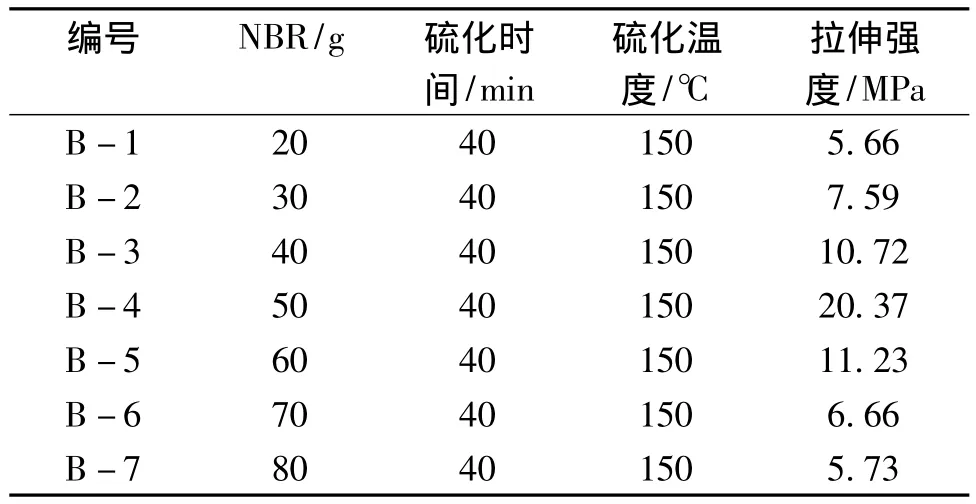

表2 NBR用量对配方B制得的传送带的拉伸强度影响Table 2 The effect of NBR dosage on tensile strength of the transfer tape prepared by formula B

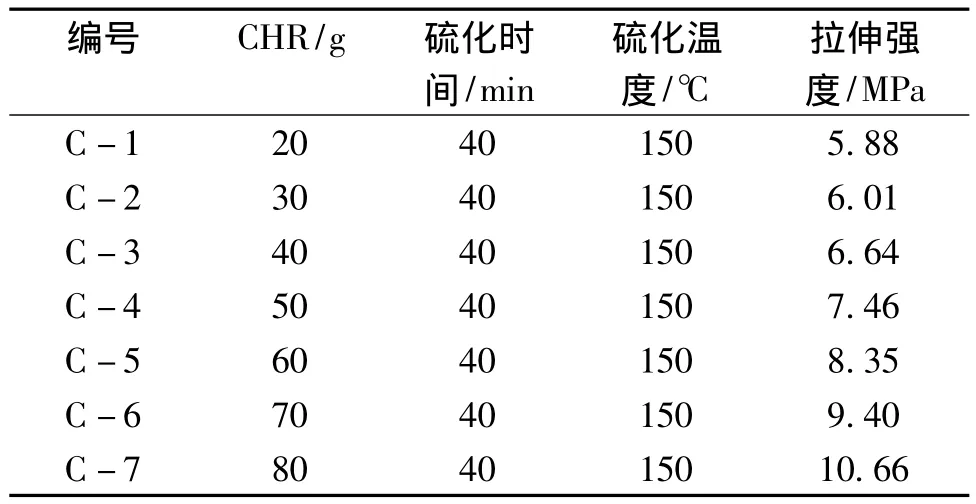

表3 二元共聚氯醇橡胶的用量对配方C制得的传送带的拉伸强度影响Table 3 The effect of CHR dosage on tensile strength of the transfer tape prepared by formula C

如表1所示,随着CAS用量的增加,传送带的拉伸强度逐渐减小,所以配方A的最优共混比为20/80,最大拉伸强度为12.06MPa。从表2看出,随着NBR用量的增加,传送带的拉伸强度是逐渐增加的,当NBR与二元共聚氯醇橡胶的共混比达到50/50的时候,拉伸强度最大,之后又随着NBR用量的增大,拉伸强度下降。因此配方B的最优共混比为50/50,最大拉伸强度为20.37MPa;从表3可以看出,随着二元共聚氯醇橡胶用量的增加,配方C制得的传送带的拉伸强度逐渐变强,所以配方C的最优共混比为80/20,最大拉伸强度为10.66MPa;综上所述选取的最优配方为B配方,共混比为50/50。

2.1.2 硫化时间对传送胶带拉伸强度的影响

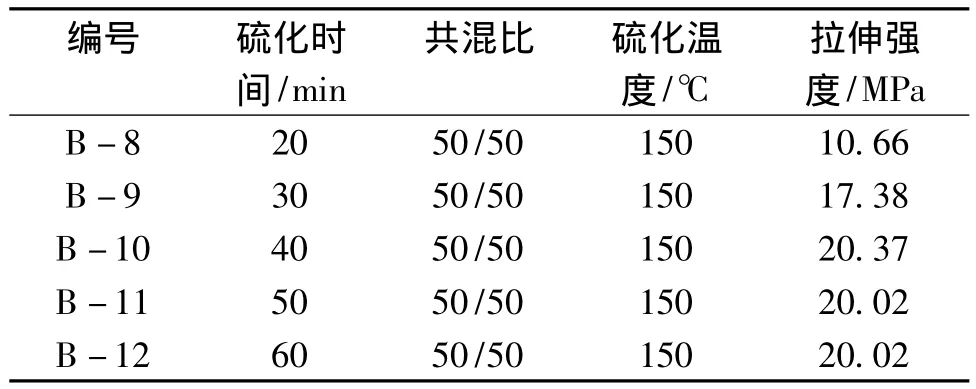

表4 不同硫化时间下制备的传送带的拉伸强度Table 4 Tensile strength effect of transfer tape prepared in different vulcanized time

如表4所示,随着硫化时间的增加,制得的传送带的拉伸强度逐渐增加,在过了40min之后,拉伸强度的变化趋近平缓,还略有所下降。所以最优硫化时间为40min。

2.1.3 硫化温度对传送胶带拉伸强度的影响

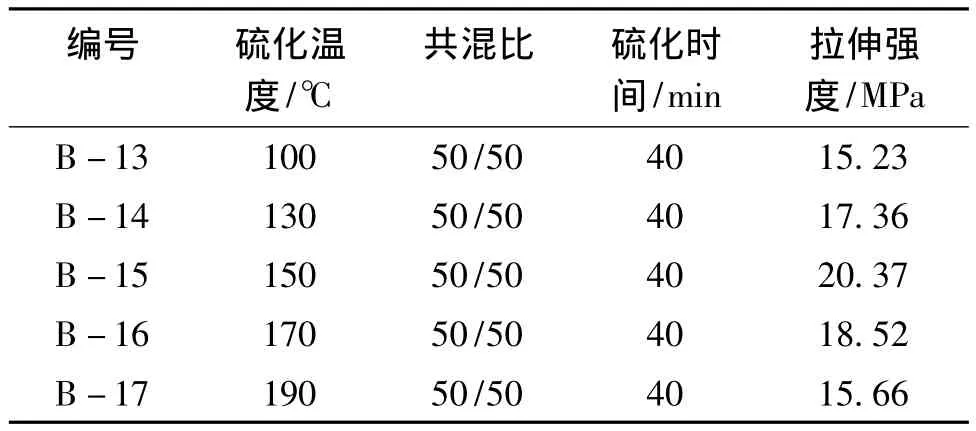

表5 不同硫化温度下制备的传送带的拉伸强度Table 5 Tensile strength effect of transfer tape prepared in different vulcanized temperature

如表5所示,随着硫化温度的增加,制得的传送带的拉伸强度逐渐增加,当温度超过150℃之后,拉伸强度随着反应温度的增加而降低。所以最优硫化温度为150℃。

综上所述,这种新型高机械强度的传送带的最优配方为:二元共聚氯醇橡胶/NBR并用胶料(共混比为50/50)100;炭黑N330 10;硫化剂NA-225;防老剂RD 1;促进剂DM 0.25;四氧化三铅6;硬脂酸1;最优硫化条件为:时间40min,温度150℃。

2.2 传送胶带的耐腐蚀性测定

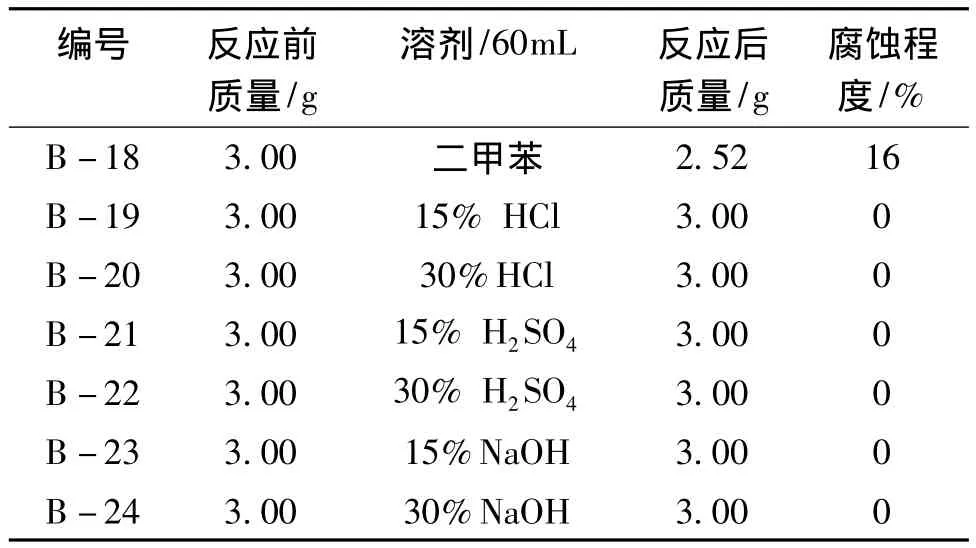

取3.0g最优配方下制备的传送带溶解在不同浓度的酸、碱以及有机溶剂中,静置24h,反应结束后,将溶液抽滤,最后在40℃恒温下真空干燥至恒重。所得结果如表6所示。

表6 传送带的腐蚀程度Table 6 Extent of the transfer tape's corrosion

从表6可以看出,配方B下制备的传送带在酸和碱中不会溶解,在有机溶剂二甲苯中溶解了16%,表明此种胶带具有很强的耐酸碱腐蚀性,具备在酸和碱环境下长期使用的能力,但是和大多数高分子聚合物一样,要避免接触到有机溶剂。

3 结论

本文对在不同配方下制得的传送带的力学性能进行了研究,实验表明:最优覆盖胶配方为:二元共聚氯醇橡胶/NBR(50/50)的共混胶100;炭黑N330 10;硫化剂NA-225;防老剂RD 1;促进剂DM 0.25;四氧化三铅6;硬脂酸1;最优硫化条件为:压强20KMp,时间40min,温度150℃。该传送带具有良好的物理性能,较强的耐酸碱腐蚀性。在强酸强碱的工况下,有较长的使用寿命,进而满足客户要求,有较高的经济效益。

[1]胡思前,张健.超薄耐热打孔输送带的研制[J].橡胶工业,2006,(6):38 -40.

[2]屈柏峰,李树,张雅民,等.耐磨型输送带覆盖胶的配方设计[J].橡胶工业,2005,52(6):354-356.

[3]许其军,毛志清,程 辉,等.耐热输送带用EP浸胶帆布的开发[J].橡胶工业,2000,47(5):276-277.

[4]肖东才.我国胶带工业现状及产品开发方向[J]. 胶带工业,2000,(5):4.

[5]谢科,胡思前,祁幸,等.三元不饱和氯醇橡胶的制备与表征[J].广东化工,2013,40(249):5-6.